Что это такое

Таким термином называется операция, где используется ударный инструмент.

Им «выбивают» из соединений конструкций крепежные элементы или детали в виде:

- штифтов,

- заглушек,

- фиксаторов,

- пробок,

- шпилек,

- шплинтов,

- болтов.

Конструктивно выколотка состоит из:

- рукоятки для удобного удержания в процессе работы,

- затыльника для воздействия молотком, который обычно толще рабочей части цилиндрической формы,

- рабочего наконечника с определенным диаметром, конфигурацией головки.

Главным отличием таких приспособлений для выколачивания от других ударно-режущих инструментов является более прямой и тонкий рабочий профиль наконечника. Прецизионные изделия с направляющей втулкой оснащены подвижным стержнем внутри втулки для направления, поэтому исключается даже минимальное искривление.

Подрезание торцов

Подрезание торцов выполняют косой стамеской. Первоначально её устанавливают острым углом вниз и делают неглубокую кольцевую канавку глубиной 2…3 мм в том месте, где будет находиться торец. Затем стамеску переворачивают тупым углом вниз, ставят её на ребро и, отступив немного от канавки, срезают на конус концевую часть заготовки до торца (рис. 32). Повторяют это движение несколько раз, углубляясь в заготовку, пока диаметр шейки не станет равным 10…12 мм. После этого выключают станок, снимают заготовку со станка и пилой с мелкими зубьями отрезают концевые участки заготовки. Торцы зачищают напильником и шлифовальной шкуркой.

Рис. 32. Подрезание торца косой стамеской

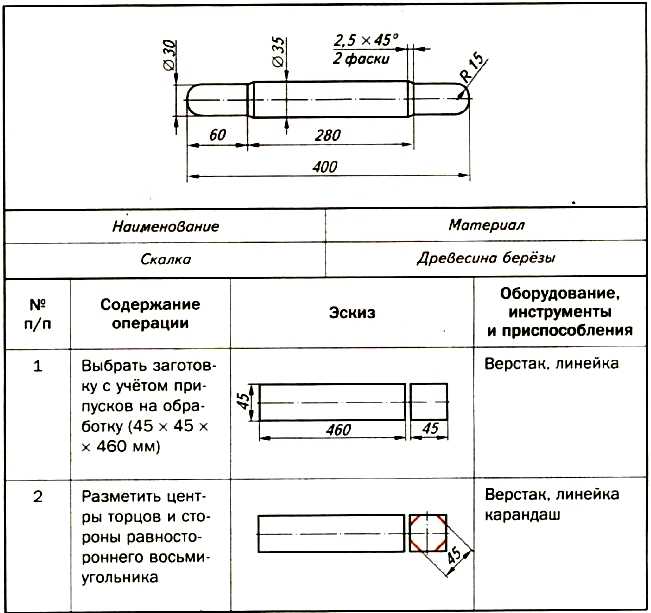

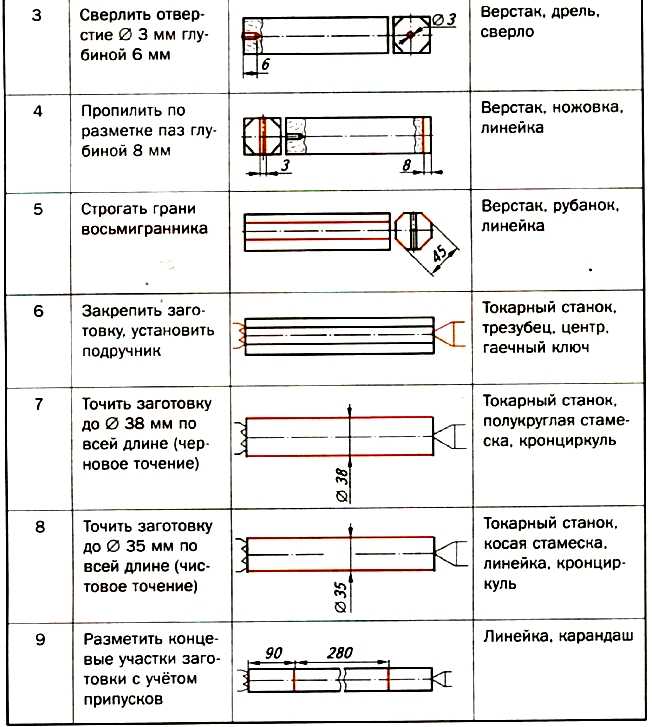

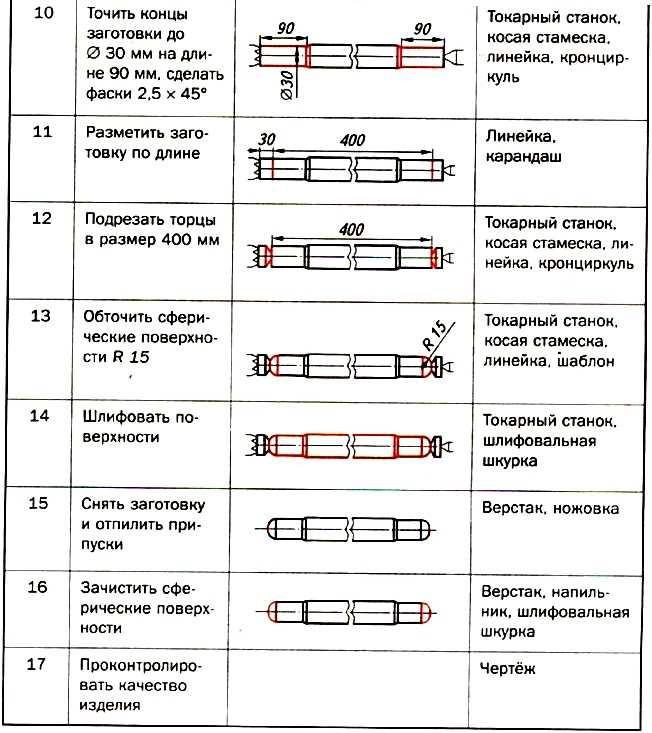

В таблице 4 в качестве примера представлена технологическая карта изготовления изделия «скалка».

Таблица 4

Технологическая карта.

Изготовление изделия «скалка»

Во время работы бережно относитесь к станку, приспособлениям, инструментам, чтобы они служили как можно дольше.

Правила безопасной работы

-

Не включать станок без разрешения учителя.

-

Работать только при опущенном защитном экране.

-

Работать на станке можно только в спецодежде, застёгнутой на все пуговицы, и в защитных очках.

-

Надёжно закреплять заднюю бабку.

-

Надёжно устанавливать и крепить заготовку.

-

Все разметочные операции и измерения заготовки выполнять только при выключенном станке.

-

Обо всех неисправностях сообщать учителю.

- Не отходить от включённого станка.

Практическая работа № 10

Точение детали из древесины на токарном станке

-

Изучите чертёж детали, выданной учителем, или детали своего творческого проекта, имеющей цилиндрическую или коническую форму.

-

Подумайте и определитесь, в каком шпиндельном приспособлении вы будете закреплять заготовку (в патроне, на планшайбе или с помощью трезубца и центра).

-

Подготовьте заготовку — брусок квадратного сечения, разметьте и прострогайте рубанком восьмигранник.

-

Закрепите заготовку на станке.

-

Установите подручник в необходимом положении, проверив наличие зазора между ним и заготовкой путём проворачивания заготовки вручную на один-два оборота.

-

С разрешения учителя выполните черновую и чистовую обработку заготовки.

-

Отшлифуйте готовую деталь.

-

Снимите деталь со станка, отпилите концевые участки, окончательно зачистите деталь.

-

Если это необходимо, покройте деталь лаком.

- Проконтролируйте качество полученной детали.

Проверяем свои знания

-

Какое движение при обраГютке древесины на станке называют главным, а какое — движением подачи?

-

Какой припуск срезают при черновой обработке, а какой — при чистовой?

-

Какой частью режущей кромки косой стамсски выполняют чистовое точение?

- Какими измерительными инструментами контролируют качество детали?

Бытовой или профессиональный заклепочник:

а) Заклепочник для одной руки

Тяговый заклепочник, который используется одной рукой, как правило, имеет несколько накручиваемых насадок для разных диаметров заклепки, таких как 2,4 ; 3,2; 4; 4,8 ; 6 мм. Выбор заклепочника не зависит от длины заклепки вытяжной. Такой тип заклепочника удобен для небольших объемов работ бытового уровня.

б) Двуручный заклепочник

Заклепочник с двумя длинными ручками более удобен, так как нужно прилагать меньше усилий для монтажа, к тому же достаточно пары тройки жатий ручек для полного заклепывания.

в) Заклепочник гармошка

Так же, как и предыдущий заклепочник, легко использовать двумя руками, создает мощный рычаг, который снижает требуемое усилие, но нужно больше места для его растяжения, в сравнении с двуручным заклепочником простым.

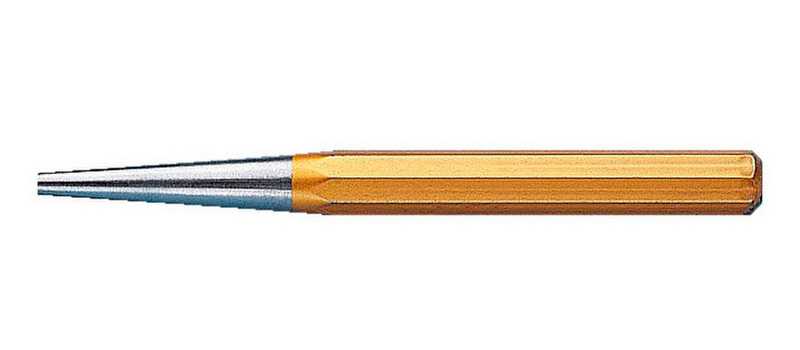

Бородок-выколотка

Используется при разборке для выбивания плотно сидящих в металле или дереве деталей (шплинты, пробки, заглушки, заклёпки, шпильки). Форма выколоток, как правило, цилиндрическая с плоской или сферической поверхностью.

Наставив бородок на выбиваемый предмет, производят один или несколько ударов молотком по бойку

И тут тоже важно помнить о соосности. Некоторые считают, что заменить бородок можно и керном

Но острый наконечник керна при ударах может соскользнуть или обломиться под нагрузкой. К тому же оставляет углубление в выбиваемом предмете, который мог бы использоваться повторно.

Существует европейская модель бородка-добойника. Он представляет собой трубку, внутри которой расположена пружина. Добойник с гвоздем приставляется к нужному месту. При ударе по стальному затыльнику гвоздь, вставленный в трубку, отправляется по месту назначения. Своего рода полуавтоматическая модель мало распространена у нас в силу своей довольно высокой стоимости.

Нагрев заклепок.

Для нагревания заклепок применяются закрытые горны, работающие на коксе, мазуте или газе. Воздух для дутья подводится от воздухопровода низкого давления. В горне нагревают несколько заклепок сразу, продолжительность нагрева около 15 минут.

Закрытые горны разделяются на неподвижные (стационарные) и переносные. Переносные горны имеют собственный вентилятор или мех, приводимый в действие ножной педалью (рис. 1) или электромотором. Закрытые горны обычно работают на коксе, потому что горны, работающие на угле, дают много дыма. Нефтяные и газовые горны требуют устройства особой подводки топлива.

Установка нагрева заклепок.

Рис. 1. Переносное горно с ножной педалью.

Стержень заклепки должен быть равномерно нагрет по всей длине. Температура нагрева для заклепок из стали марок Ст. 2 и Ст. 3 1000—1100°. При нагревании следует избегать пережога, который делает непригодной заклепку. Нагрев верхнего конца заклепки происходит до белого, а нижнего, с природной головкой — до темнокрасного каления. Вынутая из горна нагретая заклепка ударом очищается от окалины и других приставших к ней посторонних частиц.

Горн устанавливается вблизи от места клепки. Во избежание ожогов и пожара заклепки опускаются к месту работы по трубам или желобам. Для этого горн устанавливается выше места, где выполняется клепка.

Электрические приборы для нагрева заклепок.

Кроме горнов, для нагревания заклепок применяются электрические нагревательные приборы. Внутри корпуса такого прибора находится трансформатор. В зависимости от диаметра одновременно могут нагреваться до 5 заклепок. Заклепки нагреваются между двух электродов. Верхние электроды неподвижны, а нижние могут отводиться вниз посредством педалей при установке заклепки.

Преимущества электронагревательных приборов перед горнами заключаются в отсутствии дыма и копоти; в постоянной готовности к действию (не требуется времени на растопку); и в возможности получения любой степени нагрева заклепки без опасности пережога.

Нагрев заклепок в газовых печах.

При большом масштабе работ нагрев заклепок выполняется в печах. В нефтяных и газовых печах заклепки нагреваются горячими газами без соприкосновения с горящим топливом, благодаря чему все заложенные в печь заклепки нагреваются равномерно без пережогов и не покрываются окалиной. Заклепки в печь загружаются через бункер, а нагретые заклепки вынимаются через щелевое окно. Одновременно можно нагреть до 50 штук заклепок. Производительность печи достигает 2000 и более штук заклепок в смену.

При значительном удалении клепальных работ от места нагрева нагревательную печь нужно перенести мостовым краном вместе с питательным или газовым прибором к фронту клепальных работ.

Набор выколоток – необходимость для мастера

Перед тем, как добавить в свой набор слесарного инструмента такое приспособление, необходимо четко знать, что оно собой представляет, и как выглядит. По внешнему виду это металлический стержень, у которого один конец ударный, а другой – рабочий. Технологически ударная часть всегда имеет утолщенную форму и, соответственно, способна выдерживать нагрузки в виде ударов.

Рабочая же часть утонченная и имеет цилиндрическую форму определенного диаметра. Именно такое устройство помогает инструменту выполнять свои задачи по удалению дефектов во всех отверстиях стандартного диаметра. Исходя из этого, для того чтобы мастер был во всеоружии, и мог найти выход в любой рабочей ситуации, необходимо в своем арсенале иметь набор выколоток, а не одну.

Обычно комплект инструмента – это стандартный набор диаметров, от самого маленького, равного 2 миллиметрам, и до самого большого диаметра, равного 8 миллиметров. Такая комплектация – это основные размеры отверстий, с которыми приходится встречаться слесарю во время работы. Конечно, существуют инструменты и больших размеров, но их, как правило, делают под определенные задачи и заказывают такое приспособление токарю, который по индивидуальным размерам вытачивает нужный диаметр рабочей части.

Точение заготовки

Перед началом работы надевают защитные очки и опускают защитный экран. Затем включают станок. Стамеску, крепко удерживая правой рукой за ручку, помещают на подручник. Левая рука находится сверху стамески и прижимает её к подручнику (рис. 28). При этом рука должна находиться вблизи подручника, но не касаться его.

Рис. 28. Черновое точение заготовки на токарном станке

При черновом точении заготовки (см. рис. 28) полукруглую стамеску медленно подводят к заготовке. Перемещая стамеску по подручнику влево и вправо, можно снять за один проход (одно движение вдоль обрабатываемой поверхности) стружку толщиной 1…2 мм. Первый проход ведут серединой лезвия, а последующие — его боковыми частями, чтобы обрабатываемая поверхность была менее волнистой. Завершают черновое точение тогда, когда диаметр заготовки станет на 3…4 мм больше заданного диаметра.

Чистовое точение производят косой стамеской, причём стружку срезают только серединой режущей кромки (рис. 29). Стамеску держат двумя руками и устанавливают ребром на подручник тупым углом вниз. При обработке конической поверхности точение ведут от большего диаметра к меньшему.

Рис. 29. Чистовое точение косой стамеской: а — вид с торца заготовки; 6 — вид сверху

Выколотки для шплинтов – применяем на практике

Так как слесарное приспособление, про которое мы сегодня говорим, имеет своеобразную технологическую направленность, то, конечно, в обязательном порядке нужно разобраться, как такой элемент используется на практике. Не будет лишним знать, как правильно работать, а именно – проводить демонтаж детали, которая пришла в негодность или же подверглась коррозии, и обычным способом извлечь ее не удается.

Но давайте не будем углубляться в механику, а рассмотрим более простой случай в качестве примера из такелажной практики. Как мы уже говорили, в такелажном деле скобой крепят якорные цепи или толстые швартовые канаты, но в целях безопасности гайку, которая накручивается на фиксирующий «палец» дополнительно шплинтуют. Но воздействие влаги обычно выводит шплинт из строя, он ржавеет, и, соответственно, в случае необходимости гайку открутить просто так не удастся. Вот тут к нам на помощь и приходят выколотки для шплинтов.

Инструменты для точения заготовок

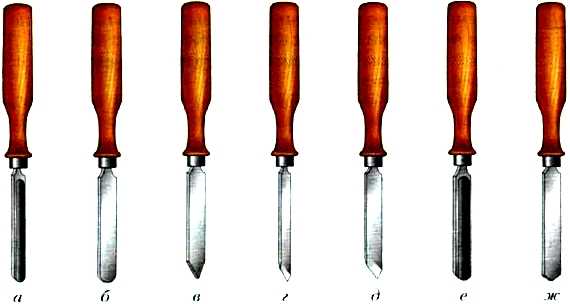

Для обработки заготовок на станке применяют специальные стамески, имеющие удлинённые ручки (рис. 25). Для предварительной, черновой, обработки применяют полукруглые стамески: желобчатую (рис. 25, е) или плоскую (рис. 25, б). Окончательную, чистовую, обработку выполняют с помощью косых стамесок (рис. 25, г, Э), ими же подрезают торцы и отрезают деталь. Узкую желобчатую стамеску применяют для прорезания канавок (рис. 25, а), а заострённые (рис. 25, в, ж) — для разного вида работ.

Рис. 25. Стамески для токарных работ: а — полукруглая желобчатая узкая; б — полукруглая плоская; в — заострённая с острым утлом при вершине; г — косая узкая; д — косая; е — полукруглая желобчатая; ж — заострённая с тупым утлом при вершине

Концевая часть стамески, срезающая стружку с заготовки, называется лезвием. На рисунке 26 показано лезвие косой стамески. При точении древесины применяют стамески с углом заострения лезвия β = 20°…40°.

Рис. 26. Лезвие косой токарной стамески: 1 — режущая кромка; 2 — вершина

Материал выколотки – основной критерий при покупке

Одним из

главных требований, который предъявляется к выколотке при покупке, является

материал изготовления. Так как это инструмент, который подвергается ударам и

все время соприкасается с металлическими поверхностями и деталями, выколотка

должна быть сверхпрочной. Поэтому, просто стальной инструмент – это не самая

высокая степень надежности. Сегодня, наиболее популярными являются наборы

инструмента, изготовленного из хром-ванадия. Именно такой сплав стали

гарантирует высокое качество инструмента и его надежность

Таким образом, при

покупке обращайте внимание именно на этот фактор

Еще статьи из раздела:

— Зубило – все виды и места применений

— Кернер

— Пробойник

-Как заделать щель в бетонном полу?

— Сверла по металлу – виды и назначение

— Циркулярная пила из дрели

— Насадки на дрель — своими руками

— Трубогиб своими руками. Несколько вариантов

— Лобзик-станок — своими руками

— Способы устранения лакокрасочных материалов

Для подшипников — инструмент из мягких металлов

Подшипники – неотъемлемая часть конструкций автомобилей, бытовой техники и других изделий с подвижными узлами. Демонтаж свободно установленных деталей не требует особых усилий, а для выпрессовки деталей, смонтированных с натягом, необходима сила и сноровка.

Повод для снятия или замены подшипников возникает по разным причинам, но в любом случае важно не повредить поверхности:

- корпуса,

- барабана,

- крышки.

Прямые удары по подшипникам могут нанести им вред, поэтому необходимо использование медной или деревянной выколотки. Ее ставят на кольцо детали, и выпрессовывают ударами молотка. Подшипникам качения и скольжения необходимы изделия с центрирующей и направляющей поверхностями. Запрессовка сборочного узла подвижной конструкции производится тоже при помощи выколотки.

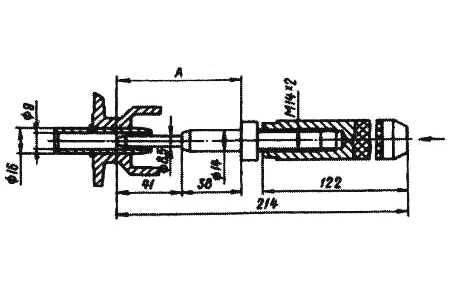

Рисунки к патенту РФ 2287396

Изобретение относится к области технологических процессов и может быть использовано при ремонте клепаных соединений в авиационной технике, судостроении, ракетно-космической технике и др.

Известен способ удаления заклепки со стороны выступающей головки (Платонов Г.П., Карлов Г.Н. Ремонт самолетов. М.: ВВИА им. Н.Е.Жуковского, 1952, с.71), заключающийся в срубании головки и выбивании стержня заклепки. Недостатками этого способа являются возможность повреждения обшивки, трудоемкость и неприменимость для удаления заклепок с потайными головками.

Известен способ удаления заклепки (Ремонт летательных аппаратов. Под ред. Голего Н.Л. М.: «Транспорт», 1977, с.250), заключающийся в засверливании головки, обламывании ее и выбивании стержня заклепки. Недостатками этого способа является трудоемкость и сложность в обеспечении точности засверливания головки, нарушается целостность поверхности клепаной поверхности по причине негативного механического воздействия.

Наиболее близким по технической сути к предлагаемому изобретению является способ удаления заклепки, при котором удаляют одну из головок заклепки путем ее разрушения и выбивают стержень, при этом разрушение головки производят испарением материала посредством нагрева ее дугой сварочного электрода (Патент РФ №2008123 С1, МПК 7 С 21 J 15/50, 1994 г.).

Недостатками указанного способа являются технологическая сложность процесса испарения материала заклепки посредством нагрева ее дугой сварного электрода, который требует громоздкого технологического оборудования, питающегося от дополнительных источников энергии.

При разделке клепаного соединения (например, при ремонте) технология удаления заклепок включает операцию удаления одной из головок. Существующие приемы выполнения этой операции усложняют технологию удаления заклепки, повышают вероятность повреждения клепаной конструкции, оказывают негативное термическое влияние на механические свойства материала конструкции и не являются универсальными для различных видов головок заклепок. Зачастую, при выполнении тех или иных технологических операций, указанные недостатки являются недопустимыми.

Для исключения указанных недостатков и облегчения операции по удалению заклепки можно снизить механические свойства материала головки заклепки, используя явление жидкометаллического охрупчивания, которое выражается в значительном снижении предела прочности и уменьшении пластичности конструкционных материалов практически до нуля при условии контакта с поверхностно-активными жидкометаллическими расплавами (Охрупчивание конструкционных сталей и сплавов. Под ред. Байента К.Л., Бенержи С.К. М.: Металлургия, 1988 г., с.333-398). Для этого на поверхность удаляемой головки наносится поверхностно-активный жидкометаллический сплав.

Задачей предлагаемого изобретения является создание способа удаления заклепок с любым видом головок, обеспечивающего упрощение технологии удаления головки заклепки за счет исключения громоздкого оборудования, питающегося от дополнительных источников энергии.

Этот технический результат в способе удаления заклепки, при котором разрушают и удаляют одну из головок заклепки, а затем выбивают ее стержень, достигается тем, что разрушение головки заклепки производят путем ее жидкометаллического охрупчивания, при этом на удаляемую головку заклепки наносят жидкометаллический сплав, который значительно, вплоть до самопроизвольного разрушения, разрушает ее материал.

Сущность изобретения поясняется схемой, где на Фиг.1 показано нанесение на удаляемую головку заклепки поверхностно-активного жидкометаллического сплава, на Фиг.2 — удаление головки заклепки, на Фиг.3 — выбивание стержня заклепки.

Способ по описываемому изобретению осуществляется следующим образом.

На удаляемую головку 1 заклепки 2 наносят поверхностно-активный жидкометаллический сплав 3. Этот сплав подбирается таким, чтобы реализовать в материале заклепки жидкометаллическое охрупчивание. Например, для заклепок из алюминиевых сплавов необходимо использовать галлий. Затем с помощью бородка 4 путем ударов молотком удаляют головку, которая в результате жидкометаллического охрупчивания легко разрушается на фрагменты 5, не препятствующие последующему выбиванию стержня 2 заклепки: Стержень 2 заклепки выбивают с помощью того же бородка 4.

Данный способ позволяет упростить удаление заклепок с любыми видами головок за счет исключения необходимости использования дополнительного громоздкого оборудования и источников энергии.

Как сделать выколотку самостоятельно

Набор для выбивки может понадобиться в любой момент для различных целей.

С помощью незамысловатого приспособления, сделанного собственными руками из предметов обихода, можно быстро сделать:

- резиновую прокладку,

- отверстие на стене или предмете одежды.

Для изготовления подойдут:

- швейная иголка,

- цилиндрический колпачок диаметром примерно 10 мм,

- поршневые пальцы от бензопил, косилок, мотоблоков и другой техники.

Самый простой способ сделать рукоятку – надеть шаровидный или сферический элемент на один конец стержня. Небольшая фаска на другом конце наконечника будет препятствовать разрушению, удлинит срок службы приспособления. Рационально сделать составной инструмент с металлическим стержнем и ударным концом из мягкого металла, который по мере износа можно заменить. Особенно востребовано такое изделие при исправлении деформации и вмятин на кузове автомобиля, который штампуется из листового металла.

Некоторые правила по безопасной работе

Кроме вышесказанного, опасность для работающего за токарным станком также вызывает значительное расстояние между скобой подручника и поверхностью детали, его расположение ниже оси вращения болванки, неравномерный или слишком сильный нажим на деталь инструментом.

Все подобные отступления от правил работы могут привести к вылету обрабатываемой заготовки из станка, перегибу инструмента под деталь или к его поломке.

Точить на оборудовании всегда рекомендуется в защитных очках, чтобы обезопасить глаза от стружки, которая обязательно образовывается во время выполнения подобной работы.

Из какого материала должна быть заклепка

Заклепки обычно берут из того же материала, что и соединяемые детали — это позволяет избежать электрохимической коррозии

Обращают внимание и на прочностные характеристики. Но, как правило, при соединении алюминиевых деталей, прочности алюминиевых метизов достаточно

Вообще, заклепки делают из таких металлов:

сталь:

- обычная — марок Ст2, Ст3, Ст10;

- коррозионностойкая Х18Н9Т;

- оцинкованная;

Читать также: Как проверить якорь генератора ваз 2107

При соединении медных деталей допустима установка латуни и меди. Алюминий соединяют алюминиевыми сплавами. Стальные листы — соответствующими марками стальных заклепок. Есть также смешанные метизы — из двух разных металлов (химически не конфликтующих). Чаще всего встречаются алюминиево-стальные.

Для установки фасадных элементов, откосов, отливов, металлочерепицы и профлиста, используются обычно вытяжные заклепки из оцинкованной окрашенной стали. Окраска — в тон с деталями.

Заклёпка вытяжная стальная

со стандартным буртиком ST/ST – сталь/ сталь. Размеры стальных вытяжных заклёпок от 3.0 х 6 до 6.4 х 45 мм. Они применяются для создания неразъемных соединений тонколистовых материалов. С помощью заклёпочника установка заклёпок возможна при доступе только с одной стороны материала.Характеристики и размеры вытяжных стальных заклёпок со стандартным буртиком ST/ST

| Размер заклёпки | d | dk | K | R max | d1 | L1 | Усилие на разрыв N | Усилие на срез N |

| 3.0 | 3.0 +0.08 -0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 1.90 | 27 | 1125 | 915 |

| 3.2 | 3.2 +0.08 -0.10 | 6.5 -0.7 | 0.8 ±0.2 | 0.2 | 2.00 | 27 | 1285 | 1060 |

| 4.0 | 4.0 +0.08 -0.15 | 8.0 -1.0 | 1.0 ±0.3 | 0.3 | 2.50 | 27 | 1990 | 1550 |

| 4.8 | 4.8 +0.08 -0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 2920 | 2300 |

| 5.0 | 5.0 +0.08 -0.15 | 9.5 -1.0 | 1.1 ±0.3 | 0.3 | 2.90 | 27 | 3255 | 2575 |

| 6.0 | 6.0 +0.08 -0.15 | 12.0 -1.5 | 1.5 ±0.4 | 0.4 | 3.40 | 27 | 5000 | 4000 |

| 6.4 | 6.4 +0.08 -0.15 | 13 -1.5 | 1.8 ±0.4 | 0.5 | 3.85 | 27 | 5400 | 4350 |

Толщина соединяемых материалов и размер отверстия под заклёпку в мм

| Размер заклёпки | Толщина соединяемых материалов | Диаметр бортика | Диаметр отверстия |

| 3.0 x 6 | 1.5 – 3.5 | 6.5 | 3.1 – 3.2 |

| 3.0 x 8 | 3.5 – 5.5 | ||

| 3.0 x 10 | 5.5 – 7.0 | ||

| 3.0 x 12 | 7.0 – 9.0 | ||

| 3.0 x 14 | 9.0 – 11.0 | ||

| 3.0 x 16 | 11.0 – 13.0 | ||

| 3.0 x 18 | 13.0 – 15.0 | ||

| 3.0 x 20 | 15.0 – 17.0 | ||

| 3.2 x 6 | 1.5 – 3.5 | 6.5 | 3.3 – 3.4 |

| 3.2 x 8 | 3.5 – 5.0 | ||

| 3.2 x 10 | 5.0 – 7.0 | ||

| 3.2 x 12 | 7.0 – 9.0 | ||

| 3.2 x 14 | 9.0 – 11.0 | ||

| 3.2 x 16 | 11.0 – 13.0 | ||

| 3.2 x 18 | 13.0 – 15.0 | ||

| 3.2 x 20 | 15.0 – 17.0 | ||

| 3.2 x 25 | 20.0 – 22.0 | ||

| 4.0 x 6 | 1.5 – 3.0 | 8.0 | 4.1 – 4.2 |

| 4.0 x 8 | 3.0 – 5.0 | ||

| 4.0 x 10 | 5.0 – 6.5 | ||

| 4.0 x 12 | 6.5 – 8.5 | ||

| 4.0 x 14 | 8.5 – 10.5 | ||

| 4.0 x 16 | 10.5 – 12.5 | ||

| 4.0 x 18 | 12.5 – 14.5 | ||

| 4.0 x 20 | 14.5 – 16.5 | ||

| 4.0 x 22 | 16.5 – 18.0 | ||

| 4.0 x 25 | 18.0 – 21.5 | ||

| 4.0 x 26 | 18.5 – 22.5 | ||

| 4.0 x 28 | 21.5 – 24.0 | ||

| 4.0 x 30 | 21.5 – 26.0 | ||

| 4.8 x 6 | 1.0 – 3.0 | 9.5 | 4.9 – 5.0 |

| 4.8 x 8 | 3.0 – 4.5 | ||

| 4.8 x 10 | 4.5 – 6.0 | ||

| 4.8 x 12 | 6.0 – 8.0 | ||

| 4.8 x 14 | 8.0 – 10.0 | ||

| 4.8 x 16 | 10.0 – 12.0 | ||

| 4.8 x 18 | 12.0 – 14.0 | ||

| 4.8 x 20 | 14.0 – 16.0 | ||

| 4.8 x 22 | 16.0 – 18.0 | ||

| 4.8 x 23 | 16.5 – 19.0 | ||

| 4.8 x 24 | 17.0 – 20.0 | ||

| 4.8 x 25 | 18.0 – 21.0 | ||

| 4.8 x 28 | 21.0 – 23.5 | ||

| 4.8 x 30 | 23.0 – 25.0 | ||

| 4.8 x 32 | 25.0 – 27.0 | ||

| 4.8 x 35 | 25.0 – 30.0 | ||

| 4.8 x 40 | 30,0 – 35.0 | ||

| 4.8 x 50 | 40,0 – 45.0 | ||

| 5.0 x 6 | 0.5 – 2.5 | 9.5 | 5.1 – 5.2 |

| 5.0 x 8 | 2.5 – 4.5 | ||

| 5.0 x 10 | 4.5 – 6.0 | ||

| 5.0 x 12 | 6.0 – 8.0 | ||

| 5.0 x 14 | 8.0 – 10.0 | ||

| 5.0 x 16 | 10.0 – 12.0 | ||

| 5.0 x 18 | 12.0 – 14.0 | ||

| 5.0 x 21 | 14.0 – 17.0 | ||

| 5.0 x 25 | 17.0 – 20.0 | ||

| 5.0 x 27 | 20.0 – 23.0 | ||

| 5.0 x 30 | 23.0 – 25.0 | ||

| 6.0 x 8 | 2.0 – 4.0 | 12.0 | 6.1 – 6.2 |

| 6.0 x 10 | 4.0 – 6.0 | ||

| 6.0 x 12 | 6.0 – 8.0 | ||

| 6.0 x 14 | 7.0 – 9.0 | ||

| 6.0 x 16 | 9.0 – 11.0 | ||

| 6.0 x 18 | 11.0 – 13.0 | ||

| 6.0 x 22 | 13.0 – 17.0 | ||

| 6.0 x 26 | 17.0 – 20.0 | ||

| 6.0 x 30 | 20.0 – 24.0 | ||

| 6.4 x 8 | 2.0 – 4.0 | 13.0 | 6.5 – 6.6 |

| 6.4 x 10 | 2.0 – 5.0 | ||

| 6.4 x 12 | 4.0 – 6.0 | ||

| 6.4 x 14 | 6.0 – 8.0 | ||

| 6.4 x 16 | 8.0 – 11.0 | ||

| 6.4 x 18 | 9.0 – 13.0 | ||

| 6.4 x 20 | 11.0 – 15.0 | ||

| 6.4 x 22 | 13.0 – 16.0 | ||

| 6.4 x 25 | 15.0 – 19.0 | ||

| 6.4 x 26 | 16.0 – 20.0 | ||

| 6.4 x 28 | 17.0 – 22.0 | ||

| 6.4 x 30 | 18.0 – 24.0 | ||

| 6.4 x 32 | 22.0 – 26.0 | ||

| 6.4 x 35 | 24.0 – 30.0 | ||

| 6.4 x 40 | 30.0 – 35.0 | ||

| 6.4 x 45 | 35.0 – 40.0 |

Вы можете заказать и купить стальные вытяжные заклёпки любых размеров по оптовым ценам.

192007, Санкт-Петербург, ул. Курская, 27

Торговый Дом Нева продает оптом крепёж стандартов DIN, ГОСТ, оцинкованные метизы и высокопрочные крепёжные изделия. Поставки строительного крепежа осуществляются во все регионы России.

В промышленности одной из основных операций является соединение элементов конструкций и деталей.

Одним из способов является соединение с помощью заклепок. Он используется, когда нет возможности выполнить сварку элементов конструкций, и имеет много преимуществ перед ней. Для выполнения такой технологии существует специальный инструмент для клепания заклепок.

Расходные материалы

Металл, из которого изготавливаются заклепки – зависит от материала соединяемых заготовок. Это может быть сталь, нержавейка, медь, алюминий. Речь идет о материале втулки. Вытяжной стержень изготавливается из стали. Чаще всего применяются алюминиевые втулки. Легкий металл легко деформируется при установке, и не подвержен коррозии.

Размеры клепок для заклепочника следует тщательно подбирать под толщину материала и прочностные требования к соединению. Как правило, вытяжные заклепки не подвергаются силовому воздействию, то есть они предназначены для соединения деталей, которые не будут находиться под нагрузкой. Поэтому диаметр подбирается минимально возможный, для обеспечения прочности.

На иллюстрации видны основные размеры, которые необходимо учитывать перед покупкой.

К тому же проверьте, подходит ли набор головок вашего инструмента под диаметр клепок. От диаметра тела заклепки зависит прочность соединения. Однако злоупотреблять его величиной не стоит. Слишком крупные отверстия снижают прочность самой заготовки, да и выглядят не эстетично.

Следующий важный размер – длина тела заклепки. Слишком много металла, торчащего над соединяемыми заготовками – не только занимают место, но и снижают прочность соединения. Согласно установившейся практике – длина расклепываемой части не должна превышать 1-1,5 диаметра заклепки. Тогда соединение получается прочным и красивым.

ВАЖНО! Длина головки сердечника не учитывается при определении общего размера. Размер и длина сердечника в принципе не имеют значения

Главное – совместимость с головками инструмента. Общая длина тела заклепки, может быть какой угодно. Возможно, вам понадобится соединить достаточно толстые половинки

Размер и длина сердечника в принципе не имеют значения. Главное – совместимость с головками инструмента. Общая длина тела заклепки, может быть какой угодно. Возможно, вам понадобится соединить достаточно толстые половинки.

ВАЖНО! Длина расклепываемой части заклепки, не связана с общей ее длиной. Как правильно ставить заклепки

Как правильно ставить заклепки

- Необходимо надежно зафиксировать соединяемые заготовки. Иногда полезно воспользоваться магнитом;

- Просверлить отверстие, немного превышающее диаметр тела заклепки. Например, для клепки 4,8 мм – достаточно отверстия 5 мм;

ВАЖНО! Если заклепка без потайного бортика – зенковка отверстия не производится. ВАЖНО! Нельзя оставлять стержень в заклепке, и отламывать его дополнительным инструментом

Это свидетельствует о неправильно выполненном процессе

Установить расходник в отверстие, не смещая заготовки, друг относительно друга;

Накрутить на инструмент головку, соответствующую диаметру стержня;

Насадить заклепочник до самого бортика, и произвести сжатие рукояток. На коротких клепках возможен отрыв стержня с первого подхода. Если этого не произошло – снова насадите головку до бортика и повторите сжатие. Возможно, надо будет сделать несколько подходов. Это нормально;

ВАЖНО! Нельзя оставлять стержень в заклепке, и отламывать его дополнительным инструментом. Это свидетельствует о неправильно выполненном процессе

Стержень может застрять в цанговой втулке. Его можно выбить выколоткой, или же достать, разобрав цанговый механизм.

Применение инструмента

- Вытяжной заклепочник применяется для соединения любых материалов, не требующего высокой надежности;

- При соединении мягких заготовок – например пластика, под втулку подкладывают металлические шайбы;

- Если соединение будет шарнирным – в отверстие устанавливается втулка, по обе стороны ставятся шайбы, затем крепится заклепка;

- Можно производить работы в случаях, когда тыльная сторона соединения недоступна в принципе. Например, если необходимо приклепать деталь к профилированной трубе.

Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Чем отличаются слесарные выколотки

Приспособления отличаются между собой по диаметру, длине, форме наконечника ударной части, который позволяет работать над разными видами крепежа, создавать на поверхностях разметки, насечки, отверстия.

Изделиями с наконечником в виде суженного цилиндра предназначены выбивают заклепки, болты и другие крепления из отверстий цилиндрической формы, а в виде конуса – конусообразных отверстий. Есть приспособления крупных размеров или под специальные задачи. Выколотки не надо специально затачивать, дополнительно обрабатывать под каждую задачу.

Различаются выколотки по материалу изготовления. Одни изготавливаются из твердых металлических сплавов, другие – из мягких металлов типа латуни или твердых пород древесины, толстой резины.

Бородок-пробойник

Служит для пробивания отверстий в металле, коже. Имеет ударную часть и бойковую (конической формы). Инструмент приставляют к поверхности и ударяют молотком по его стальному затыльнику.

Если керн используют для того, чтобы наметить место будущего самореза или шурупа и облегчить вкручивание, то бородок оставляет после себя готовую лунку. К тому же края отверстия, сделанного пробойником, сужаются к центру, то есть идеально подходят для саморезов и винтов с потайной (конусной) головкой.

Существуют также круглые, овальные, квадратные, треугольные и другие разноформенные наконечники пробойников. Иногда бывает желательно сделать отверстие не круглым. Сверлом этого добиться невозможно, а бородок легко выполнит, скажем, квадратное отверстие в металле для того, чтобы точно посадить мебельный болт с квадратом под шляпкой. Также есть полые пробойники с отверстием для удаления отходов. А также со сменными насадками.

![4.5. инструменты, процесс чеканки. основы дизайна. художественная обработка металла [учебное пособие]](http://newsaler.ru/wp-content/uploads/c/2/9/c2928d68b75da2fbde766d0ee1f8b242.jpeg)

![3.2. дифовочные работы. основы дизайна. художественная обработка металла [учебное пособие]](http://newsaler.ru/wp-content/uploads/b/7/5/b7519ded7a646b7ad15457254bda71c6.png)

![Выколотка-чеканка [1982 тойбл к. - ювелирное дело]](http://newsaler.ru/wp-content/uploads/1/e/e/1ee5f2640c9d30e498cc6c78a94a0fbc.jpeg)