Кое-какие особенности работы с деревом

Гнутье древесины сопровождается ее деформацией, и сжатием внутренних слоев и растяжением внешних. Не редкость так, что силы растяжения приводят к разрыву внешних волокон. Предотвратить это возможно при проведении предварительной гидротермической обработки.

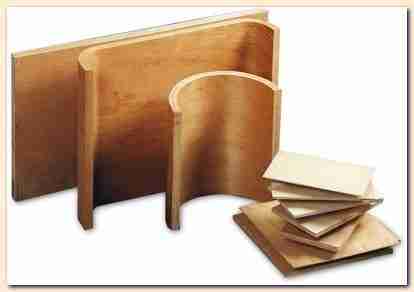

Итак, согнуть возможно заготовки бруса, сделанного из массива и клееной древесины. Помимо этого, для гнутья используют строганный и лущеный шпон. Самыми пластичными являются лиственные породы. В их числе бук, ясень, береза, граб, клен, дуб, тополь, липа и ольха. Гнутые клееные заготовки оптимальнее делать из шпона березы. Необходимо подчеркнуть, что в общем объеме гнуто-клееных заготовок березовый шпон занимает приблизительно 60%.

При пропаривании заготовки свойство к сжатию существенно возрастает, а именно на треть, тогда как свойство к растяжению увеличивается всего на пара процентов. А, значит, думать о том, возможно ли гнуть дерево толще 2 см, не следует a priori.

Инструкция по выпрямлению листов

Перед началом работы смочите деформированные фанерные листы водой. Изображать тропический ливень не нужно: ваша задача — слегка увлажнить материал, а не размачивать шпон до состояния каши. Если изогнуты только уголки или иные зоны листа, то на них кладутся мокрые тряпки. То же делается с обратной стороны.

Как только дерево в должной степени намокло, берут разогретый до средней температуры утюг и проглаживают им изогнутые области. Не нужно сразу выправлять огрехи. Ваша задача — только прогреть материал до состояния, когда на влажную, горячую поверхность нельзя положить руку.

Когда с этой задачей покончено, положите листы на твердую (обязательно ровную) поверхность, а сверху поставьте гнет.

Профессиональная хитрость. Чтобы добиться «заводского» выравнивания, сперва на лист кладется прямая фанера, а уж потом ставится груз.

Профессионалы советуют: возьмите для гнета мешки с песком (но только из мешковины). Песок впитывает излишки влаги, а вес такого груза распределяется равномерно.

Еще замечание. Если вы не хотите, чтобы положенный сверху материал намок, на мокрый, выправляемый шпон положите подходящий по размеру кусок толстой полиэтиленовой пленки. Через день его обязательно убирают!

Если вам требуется выправить компактную деталь из фанеры, то ее пропаривают над кипящей водой до промокания древесины. Затем лист кладут под гнет (как в уже описанном примере). Когда требуется выправить десяток-другой кусков фанеры, подбирать для каждого груз — пустая трата времени. Листы складывают друг на друга, а на последний ставят груз достаточной массы.

Сложные конструкции из фанеры

Одна из сложных конструкций, которую можно выполнить из фанеры, это арка .

Любым из вышеперечисленных методов вы можете осуществить изгиб фанеры. Если вы решили воспользоваться методом замачивания, то предварительно вам следует позаботиться о шаблоне. Зафиксировав деталь на шаблоне, вам точно не придется заново все переделывать. Сделать такой шаблон проще простого. Для этого берете рейку такой же длины как и длин детали. Затем из ДСП вырезаете несколько фрагментов и закрепляете их рейками. Количество таких фрагментов напрямую будет зависеть от длины изгибаемого листа. Потом на уже готовом каркасе фанерную слоенку закрепляете саморезами и ждете полного ее высыхания.

Для успешной работы важно помнить о нескольких нюансах. Радиус изгиба поперек значительно меньше, чем вдоль

Уже согнутые детали храните в помещении, в котором низкая влажность до 10%. Если вы выбрали метод пропаривания, то сгибать такие конструкции следует тогда, когда они еще теплые. Немаловажным фактором является и фирма, которая изготовила данный лист фанеры. Возможно, они смогут выгнуть фанеру под необходимый угол. Особенно, эта услуга окажется полезной, если не хотите или боитесь испортить купленный вами материал.

Итак, мы рассмотрели с вами разные методы. Большинство из них просты и вполне могут быть реализованы даже в домашних условиях. У вас все обязательно получиться. Делитесь своими комментариями о совершенных экспериментах при сгибе фанеры.

Полезность материала можно определить, опираясь на три базовых компонента:

- Минимальные затраты на установку, при этом учитывается и максимально перекрываемая площадь;

- Цена самого материала;

- Многофункциональность материала. Сюда же можно отнести и возможность полноценного использования изделий, при условии придания им нестандартной, например, гнутой формы.

Всем этим параметрам отвечает фанера. Кроме основного предназначения, выстилки горизонтальных поверхностей, она прекрасно может выгибаться и использоваться в возведении так называемых «дутых» или криволинейных форм. А вот как это сделать поведает эта инструкция.

Как влияет форма и технические характеристики профтрубы на выбор способа изгиба

Профильные трубы не бывают круглыми, они прямоугольные, овальные или квадратные. Для изготовления теплиц около дачного дома рекомендовано брать квадратные или прямоугольные модели, у них плоские стенки, на них проще крепить покрытие.

Модельный ряд профилей огромен. Они имеют различные геометрические параметры. К основным относятся — размер поперечного сечения и толщина стен. Важна пластичность, от этого показателя зависит возможный радиус изгиба. Стоит отметить, что у нагретой профильной трубы повышается пластичность, тем самым изогнуть её легче.

Есть два технологических способа:

- «холодный» — без воздействия температурой;

- «горячий» — участок предварительно нагревается.

Кроме того, трубопровод из низколигерованного и углеродистого материала имеет повышенную упругость, и он может «отпружинить» при згибе, поэтому для изготовления теплиц не используется. Не рекомендованы профильные трубы диаметр, у которых 2 мм, так как у них низкий показатель прочности в месте загиба.

Строгих нормативов для выбора методики гибки квадратных труб нет, есть лишь для овальных. По данным нормам применяется «горячая» технология к трубопроводу от 100 мм, но эти стандарты не распространяются на профильные изделия.

Рекомендовано провести пробную гибку в домашних условиях — один конец профтрубы надо зажать в тиски, а на второй одеть трубку большего диаметра. Данное «плечо» необходимо подтянуть, выгибая заготовку — гнётся легко, тогда можно не проводить подогрев. Каким из этих способов загнуть профтрубу в домашних условиях — решать вам.

Способы гибки по виду материала труб, для:

- металлопрокатных — сварной, с подрезкой болгаркой;

- стальных — с нагреванием;

- пластиковых или алюминиевых — любой вариант, так как материал мягкий.

Квадратный металлопрокат отличается показателем сечения и размером стенок. Эти факторы влияют на угол сгиба.

Инженерных нюансов в вопросе существует большое множество. Но для домашней работы их все знать не обязательно

Важно лишь обратить внимание на следующие аспекты

- Тонкие изделия с сечением до 20 мм без трубогиба необходимо сгибать в зоне, которая в 2,5 раза длиннее, чем высота самой трубы.

- Толстый металлопрокат можно согнуть в зоне, которая в три раза длиннее, чем сечение. Если этот момент проигнорировать, то металл трескается снаружи или деформируется изнутри.

- Сгибание квадратный трубы опасно в одном отношении: возникновении перелома по месту выполнения операции, в результате которого деталь отправляется в окончательный брак.

- Ограничивающим условием являются следующее соотношение – минимальный радиус не должен быть меньше двух с половиной размеров по сечению сгиба. Например, для изделия толщиной 40 мм минимальный внутренний радиус составит 40 х 2,5 = 100 мм.

До того, как согнуть стальную профильную трубу следует помнить еще одно правило.

Изделие после воздействия стремиться вернуть первоначальную форму. По этой причине лучше выполнить изгиб немного больше, чем необходимо по схеме. Если согнуть заготовку немножко больше, то в конечном итоге закругление получиться таким, как требует схема.

Все эти условности перед тем, как начать работы, необходимо обязательно учитывать, иначе наедятся на качественный результат бесполезно.

Комод из фанеры, стилизованный под старинную мебель

Vovan mens

Сделать новый комод из фанеры меня попросила жена. Ей надоел старый, которому уже лет двадцать. Обсудив с супругой размеры и внешний вид мебели, я поехал в строительный гипермаркет, где купил:

- двадцать погонных метров бруска сечением 2-4.5 см;

- четыре погонных метра бруска сечением 4х4 см;

- декоративные элементы для фасада комода;

- направляющие для ящиков;

- 1 л клея ПВА;

- ручки и петли;

- фанеру толщиной 4, 6 и 10 мм.

Масло и воск для финишной отделки деревянной мебели остались от старых запасов.

Чертёж самодельного комода.

Технология изготовления стильного комода из фанеры понятна из картинок ниже.

Сборка каркаса мебели.

Обшивка каркаса фанерой.

Установка фасадов мебели.

Монтаж ящиков комода.

Готовый комод без финишной отделки ЛКМ.

Декор на стенки наносился методом декупаж, через трафарет, с использованием обычной шпаклевки по дереву.

Рисунок для трафаретов пользователь находил в интернете, а затем нарезал на плоттере.

Детали комода крупным планом.

Комод из фанеры крупным планом.

Готовое изделие после нанесения масел и воска.

Затраты на изготовление комода – 10 тыс. руб.

В дополнение к комоду пользователь сделал в аналогичной стилистике шкатулку для хранения бижутерии.

Шкатулка крупным планом.

Шкатулка изнутри.

Для чего нужна?

Готовая гнутоклееная фанерная плита активно используется для выпуска изделий необычной формы, которые своим изысканным внешним видом украшают любое жилое помещение. Наиболее востребованными предметами считаются:

- декоративные элементы шкафчиков, стенок, тумб, трюмо, ящиков, полок и невысоких этажерок;

- латофлексы (каркасы) для кроватей;

- удобные стулья или кресла-качалки;

- обычные заготовки для креативного вида стульев или оригинальные вставки для кресел и диванов;

- стильные фасады для солидных корпусных конструкций;

- офисные стулья, твердые кресла, недорогие мебельные изделия для школьных помещений, больниц и отелей;

- стилизованные элементы для обеденных столов и небольших столиков.

Изгиб большой толщины

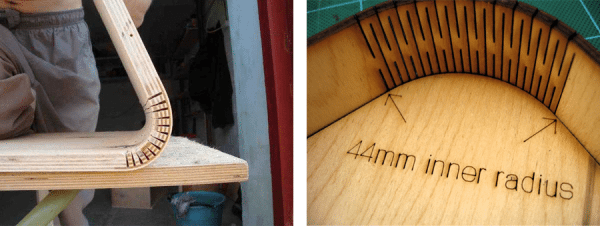

Если надо сделать гнутую деталь из фанеры толщиной от 1,5 до 2,2 см, то чаще всего используется способ надрезания ее поверхности при помощи фрезы. Глубина такого прореза не должна превышать половины толщины листа применяемого материала. Она должна достигать слоя с противоположным направлением, но не углубляться в него, иначе произойдет раскол листа. Ширина прорези может быть разной. Возможно получение эффекта, когда угол сгиба с одной стороны детали будет больше, чем с другой. Этот метод можно использовать для создания стенок лодки.

Не нужно замачивать фанеру в слишком горячей воде – она может расслоиться.

Заготовку сгибают на нужный угол и зажимают в форме. Сверху наклеивают полоску шпона. Клей сохнет 24 часа. Сам процесс склеивания можно выполнять как пропилами внутрь, так и наружу – на жесткость детали это не влияет. Просто во втором случае образуются пустоты.

Еще один способ получения деталей из толстой фанеры – склеивание. При этом методе заготовку изогнутой формы вырезают с припуском в 2-6 мм из тонкого материала – это выкройка. Ее накладывают на лист так, чтобы в готовом изделии чередовались направления шпона для получения нужной жесткости и пластичности. Слои фанеры надо склеить между собой эпоксидным составом и зажать заготовку струбцинами на 24 часа – это придаст нужную форму. Когда деталь полностью высохнет, ее надо отшлифовать и сточить неровности по краям.

Для получения высококачественной детали важно выполнить следующие рекомендации:

- радиус изгиба поперек волокна древесины должен быть намного меньшим, чем вдоль него;

- для хранения полученных деталей влажность в комнате не должна превышать 9-11%;

- замоченные в горячей воде или пропаренные заготовки согнуть надо, пока они еще теплые.

https://youtube.com/watch?v=sLAxwyq_QCc

Для получения очень сложных гнутых конструкций лучше всего обратиться в специальные фирмы – у них есть для такой работы нужное оборудование.

Производство и технические характеристики

В процессе изготовления гибкой поперечной фанеры слои древесины (как минимум 3) соединяются между собой специальным клеевым составом, после чего листы подвергаются нагреванию и прессовке при определенной температуре. В результате такой обработки получается уникальный и необычный материал, при своей высокой прочности и легкости обладающий превосходной эластичностью и упругостью.

Технические параметры и свойства фанеры из азиатских пород:

| Метод изготовления | Использование горячей прессовки с термоактивным клеем |

| Размерный ряд, мм | 2440 х 1220,2140 х 1220,1840 х 1220,1540 х 1220,2440 х 920,2140 х 920,1840 х 920,1540 х 920 |

| Диапазон толщин, мм | 3, 4, 6, 7, 8, 9, 10, 12 |

| Плотность, кг/м3 | 350-450 |

| Эластичность | Для панели толщиной 6 мм с влажностью 10%:Поперек волокон 210Н/мм2 и вдоль волокон 6300 Н/мм2 |

| Изгиб | Поперек волокон |

Технические параметры и свойства фанеры из африканских пород:

| Метод изготовления | Горячая прессовка с термоклеем |

| Размерный ряд, мм | 2500 x 1220, 2440 х 1220, др. по заказу |

| Диапазон толщин, мм | 5, 8, др. |

| Плотность, кг/м3 | 300-400 |

| Эластичность | Для панели толщиной 5 мм с влажностью 10%: Перпендикулярно волокнам: 210 Н/мм2 и параллельно волокнам: 6300 Н/мм2 |

| Изгиб | Перпендикулярно волокнам |

Таким образом, оценивая гибкую фанеру по пятибалльной шкале, ей можно присвоить оценки «пять» в категориях «практичность», «внешняя привлекательность» и «надежность». Что же касается доступности и ценового диапазона, то здесь этот отделочный материал заслуживает «тройки» из-за своей дороговизны и «экзотичности». Исключение – гибкая фанера китайского производства, сочетающая в себе все вышеперечисленные достоинства и имеющая доступную цену.

Особенности и характеристики фанеры

Для начала осветим несколько характеристик фанеры, которые не только объясняют популярность этого материала, но и позволяют сгибать фанеру для различных работ. По сути своей, фанерный лист представляет собой соединение нескольких шпоновых слоев, которые склеиваются между собой при производстве. Волокна каждого из слоя расположены перпендикулярно друг другу, что обеспечивает листу необыкновенную прочность.

В зависимости от типа обработки, фанера делиться по своим характеристикам на влагостойкие, средней и ограниченной влагостойкости, а также на ламинированные и бакелитовые. Каждая из них отличается наличием определенного покрытия и пропитки, которая позволяет фанерному листу не терять своих свойств в условиях влажной среды. Бакелитовый вариант способен выдерживать перепад температур от —50 до 50.

Как согнуть фанеру – особенности, виды и маркировка листов видео

Отдельного внимания заслуживает легкость материала в обработке, поскольку пилить ее, сверлить и строгать можно без усилий благодаря структуре, отличающейся наличием нескольких слоев. При этом для обработки фанеры не потребуется использовать какие-то особенные инструменты. В домашних условиях подойдет обычная пила или дрель.

Фанерные листы часто применяются для внутренней отделки помещения, поскольку отличаются высокими показателями изоляции шума. Кроме того, имеются у материала и отличные показатели теплоизоляции. Не стоит забывать и о том, что фанера – материал экологически чистый, который не оказывает негативного влияния на здоровье и самочувствие человека. В сочетании с хорошими эстетическими показателями, это позволяет использовать данный материал для обработки совершенно любых помещений.

Наиболее качественным сортом является бакелитовая фанера, которая отличается наиболее высокими показателями механической прочности и устойчивости к влаге. Более того, она совершенно безопасна в пожарном смысле и устойчива для воздействия щелочей или солей.

Сгибание и размачивание

При сгибании фанеры действует важное правило: чем выше толщина листа и круче радиус изгиба, тем больше потребуется хлопот для размягчения. Если не брать в учёт разницу в качестве фанеры, то после размачивания можно достичь радиуса изгиба порядка 50–70 значений толщины листа

Для более крутых изгибов рекомендуется применять иные методы.

Размачивание или распаривание преследует цель размягчить волокна в шпоне и сделать клей более пластичным с тем расчётом, что после высыхания он схватится и надёжно зафиксирует новую форму детали. При этом не допустимо перенасыщение древесины водой, а также резкое увлажнение и высыхание.

Небольшие листы тонкой фанеры проще всего размягчить на паровой бане в обычной кастрюле или в соковыпарилке

Для правильного размачивания фанеру нужно выдержать в условиях относительной влажности порядка 90–100% в течение от 2 до 12 часов в зависимости от толщины. Периодически нужно проверять, нет ли расслоения шпона на торцах или вздутий по центру. Время от времени можно предпринимать попытки сгиба. Если деталь относительно легко принимает форму и при этом не слышен треск, то фанеру остаётся только основательно зафиксировать до полного высыхания.

Для длинных деталей проще подготовить короб из любого подходящего материала и после размягчить паром от парогенератора

Смачивание рекомендуется проводить, когда фанера уложена на плоское основание и обернута с каждой стороны слоем гигроскопичного материала. Если при этом заготовка не обернута герметично в пленку, следует контролировать уровень влажности и периодически повторно сбрызгивать мешковину водой. Подогрев до 50–60ºС во время смачивания помогает ускорить процесс и сделать набухание клея обратимым. Допускать перегрева фанеры категорически нельзя, поэтому следует постоянно вести контроль температуры.

Альтернатива размягчению смачиванием — распаривание фанеры. При этом лист фиксируется над ёмкостью с кипящей водой или неподалеку от неё. Недостаток способа в том, что влажность поднимается во всём помещении с сопутствующим выпадением конденсата. Преимущество способа — равномерность размягчения и низкий риск переувлажнения или перегрева.

Вакуумный стол ускоряет процесс размягчения фанеры, а так же последующей формовки по шаблону

Размягченным листом фанеры обтягивают заготовленную заранее каркасную конструкцию или шаблон, фиксируют в ключевых точках каждого изгиба. Прижим фанеры выполняется струбцинами или саморезами с шайбой последовательно от одного края к другому, при этому чем чаще устанавливается временный крепёж, и чем он жёстче, тем ниже вероятность, что после снятия с шаблона деталь изменит форму.

К каждому слою свой подход

На самом деле, конечно же, решение вопроса как гнуть фанеру не рассчитывается с точностью до слоя, но определенная доля истинности в названии главы все же есть. Объяснимся: существует ряд сложностей при выгибании фанеры, которые связаны именно со структурой материала, а также с технологическими особенностями процесса сгибания.

А именно:

- Чем фанера тоньше, тем работать с ней легче. Однако, объективности ради, надо учитывать и тот факт, что для конструирования, к примеру, арок, фанера должна быть минимум 10 мм, то есть вам уже необходимо изогнуть достаточно серьезную слоенку (см.также статью );

- Изначально слои шпона расположены под разными углами друг к другу именно для того, чтобы увеличить стойкость материала к изгибам;

- В условиях мастерских и специальных цехов изгиб и необходимая кривизна достигаются достаточно просто: деталь практически пропитывается паром и затем попадает под воздействие своеобразных тисков, которые выгибают ее до нужного радиуса кривизны.

Все это реально, но существуют два момента которые необходимо учитывать:

- Первое

– древесина очень быстро остывает, это в равной степени относится и к фанере; - Второе

– очень сложно добиться равномерного нагревания всей детали, поэтому данный тип подойдет к небольшим фрагментам с изгибами, скорее всего для производства криволинейных поверхностей мебели или других небольших изделий.

Каким образом гнуть

Итак, как загнуть фанеру без лишних хлопот?

Существует две основные технологии:

- Паром, (что уже было описано);

- В ванной с горячей водой.

Вторая технология намного проще, позволяет спокойно выложить необходимый фрагмент в ванную, или другую достаточно большую емкость и оставить ее в горячей воде на полчаса. Эффект будет гарантирован, так как древесный шпон под воздействием воды и температуры размягчается, а фанерная деталь приобретает необходимую эластичность.

Возьмите полосу из фанеры необходимой толщины и замочите ее в ванной. Проверяйте состояние фрагмента каждые 5 минут на изгиб, если по истечении определенного времени (в пределах получаса) фрагмент нормально гнется, значит именно этого времени достаточно для замачивания всего рабочего фрагмента.

Размягченную деталь можно установить на стационарное место, прикрепив саморезами и оставить до полного высыхания, это в случае если вы изготавливаете фальш колонну, простую арку или другую деталь, которая не требует дополнительных сложных конструктивных вставок.

Несколько слов о сложных конструкциях

Арка арке рознь, как и криволинейная конструкция другой криволинейной конструкции. Часто домашние мастера прибегают к сложным, комбинированным решениям с использованием накладного орнамента и прочих элементов декора. При этом вся конструкция собирается в единый ансамбль, а уж потом он монтируется и укрепляется на стационарном месте.

Материал замачивают, выгибают насколько это возможно, затем оставляют до полного высыхания. Затем все повторяется снова до тех пор, пока деталь не приобретает задуманную кривизну.

Существует несколько базовых технологий закрепления заготовок после вымачивания.

Мы не станем повторять их все, остановимся только на той, которую считаем наиболее приемлемой по следующим причинам:

- Если вы не устанавливаете заготовку сразу на стационарное место, значит вам необходим точный, ровный изгиб и комбинированное решение;

- Максимально выигрышный результат может обеспечить только заранее подготовленная болванка или шаблон;

- Фиксация на шаблоне гарантированно избавит вас от необходимости переделывать или исправлять деталь.

В данном случае речь идет именно о фиксации фрагмента на шаблоне до полного высыхания. Сделать сам шаблон достаточно просто, кстати, вариантов изготовления также существует очень много.

Вот один из них:

- Возьмите деревянные рейки длиной равной длине детали;

- Из ДСП или дерева вырежьте несколько фрагментов (от 3 и более, в зависимости от длины изгибаемого листа фанеры) и укрепите их к рейкам;

- На готовый каркас саморезами закрепите фанерную слоенку и оставьте до полного высыхания.

О работе с крупными листами

Иногда возникает необходимость изогнуть своими руками большой лист фанеры. Это происходит при оформлении арочного свода значительной длины или другой подобной формы.

В этом случае делается следующее:

Наиболее эффективные способы сгибать фанеру

Для сгибания фанеры эффективнее всего использование метод повышения температуры и влажности. Однако в некоторых случаях целесообразно применять и сухой метод сгибания материала. При расчете времени и необходимых усилий для изменения формы материала следует учитывать, что чем толще лист фанеры, тем сложнее будет изогнуть лист. Поэтому при выборе методы сгибания необходимо в первую очередь учитывать толщину листа. Существует несколько наиболее эффективных методов, как согнуть фанеру самостоятельно.

Узнать о том, как правильно сгибать фанеру, можно из видео:

Распаривание

Метод распаривания пользуется популярностью для изменения формы фанеры не только в домашних условиях, но и на крупных производствах. В данном случае лист фанеры размягчается при помощи пара, после чего ему придается необходимая форма. В производственных масштабах данный метод может использоваться для листов различной толщины и размера. Самостоятельно при помощи пара можно изогнуть только небольшие листы.

Метод распаривания

Технологически процесс распаривания представляет собой подачу пара непосредственно на лист. На производстве данный процесс выполняется при помощи специальной паровой установки. В домашних условиях необходимо просто некоторое время держать лист над емкостью с кипящей водой. В случае высокой плотности материала или малой эффективности распаривания, можно погрузить материал в горячую воду.

Надрезание

Если фанера имеет высокую плотность или большой размер, метод распаривания в домашних условий будет сложно использовать. В таком случае можно воспользоваться метод надрезания. В тех местах, где необходимо изогнуть лист, следует сделать надрезы определенной глубины. Данный показатель зависит от толщины листа, и должен составлять не более половины этого значения. Если надрезы получатся слишком глубокими, заготовка может попросту сломаться.

Надрезание фанеры

Ширина надреза определяется в зависимости от угла, который должен получиться при сгибании материала. После выполнения необходимых надрезов лист следует положить на предварительно изготовленный шаблон, и наклеить на него лист шпона. После чего рекомендуется оставить заготовку минимум на сутки, чтобы она полностью высохла.

Склеивание

Отличный способ сгибания фанеры. Заключается в его полном разрезании, а потом склеивании. В данном случае также необходимо оставить заготовку на сутки для ее полного высыхания. Преимуществом данного метода является возможность создания четких геометрических форм. Однако получить идеальную плавность при помощи склеивания не получится.

Для этого способа рекомендуется использоваться синтетический или белковый клей. При этом для склеивания листов, которые не будут использоваться для облицовки, можно использоваться различные виды клея. Во время склеивания материал необходимо укреплять при помощи швеллера.

Сушка изделий занимает как минимум сутки