Технология

Метод горячего цинкования проводится на металлообрабатывающих предприятиях согласно ГОСТу. Без создания требуемых условий для проведения технологической процедуры приступать к работам запрещено.

Подготовка поверхности

Прежде чем проводить оцинкование необходимо выполнить ряд подготовительных процедур:

- Очистить поверхность заготовки от грязи, пыли, ржавчины налета. Для этого используют наждачную бумагу или щетку по металлу.

- Обезжирить металл. При обезжиривании изделие должно быть нагрето до 70 градусов, чтобы возможные маслянистые подтеки смылись.

- Смыть состав, который использовался для обезжиривания.

- Коррозию, слои окалины удалить соляной кислотой. Травление проводится при комнатной температуре. Нагревание испортит металлическую поверхность.

- Когда травление соляной кислотой окончено, ее остатки необходимо смыть.

Подготовка поверхности (Фото: Instagram / gtool.ru)

Для чего металлоконструкции подвергают оцинковке?

Метод предполагает покрытие слоем цинка металлического изделия, с толщиной в пределах 40-65 мкм. Такой тип покрытия обеспечивает высокий барьерный и электрохимический уровень защиты от коррозийных процессов.

Услуги горячего цинкования в Минске весьма доступны, цена приемлема, при этом на выходе получается прочный цинковый слой с высокими защитными показателями. Полученная поверхность изделия сохраняет свои свойства на протяжении 60-70 лет, независимо от условий эксплуатации. Специалисты, приходящее на предлагаемые вакансии, проходят специальное обучение, что помогает повысить качество и прочность продукции.

Процесс обработки цинком

Он востребован во всем мире и применяется на крупносерийном и мелкосерийных производствах, а также многие люди, желающие продлить срок годности купленной продукции, пытаются сами создать специализированный раствор, чтобы им покрыть все необходимые поверхности. Делается это в первую очередь для того, чтобы сделать барьер между металлом и кислородом. Именно он окисляет верхний слой, что впоследствии приводит к появлению ржавчины.

Процедура может быть горячая или холодная, о способах поговорим ниже. Но в целом она низкозатратная из-за простоты покрытия, а также благодаря невысокой себестоимости химического вещества.

Преимущества горячего цинкования

При горячем цинковании металлоконструкций поверхность металлического изделия покрываются слоем цинка, и по популярности метод уступает лишь гальванической технологии. По стоимости выполнения и долговечности формируемых покрытий этот способ превосходит электрохимический.

Метод предполагает нанесение на поверхность металлоизделия слоя цинка толщиной 40−65 мкм. Это покрытие обеспечивает барьерную и электрохимическую защиту от коррозии. Главным образом цинкуется сталь.

Горячая оцинковка, в сравнении с другими технологиями, отличается оптимальным сочетанием стоимости процесса и обеспечения высоких защитных свойств слоя цинка. Обработанное изделие даже в очень неблагоприятных условиях может прослужить 65−70 лет, сохраняя эти свойства.

Плюсы метода следующие:

- Данная технология применяется даже для обработки изделий сложной геометрической формы. В частности, так обрабатываются трубы.

- Поврежденные механическим воздействием участки цинкового покрытия могут восстанавливаться сами без постороннего вмешательства.

- Устойчивость покрытия при взаимодействии с жидкими средами в 6 раз выше, чем в случае с другими методами оцинковки. Поэтому к данной технологии прибегают при обработке труб и емкостей.

- Эффективно устраняются многие дефекты: поры, раковины и пр.

- Эксплуатация труб и метизов, покрытых цинком по этой технологии, требует минимум финансовых затрат. Поверхности не требуется регулярная окраска, так как уже имеется защита от негативного воздействия внешней среды. Это весьма актуально для труб, эксплуатирующихся в труднодоступных местах (под землей, в стенах).

Процесс цинкования

Процесс обработки металлоконструкции по технологии холодного цинкования требует подготовить поверхность перед нанесением защитного состава. По ГОСТу эта подготовка состоит из следующих этапов:

- В первую очередь поверхность промывается для удаления с неё загрязнений;

- Применяется гидроабразивный, гидродинамический или пескоструйный метод, благодаря которым металл приобретает требуемую степень шероховатости, а окалина и ржавчина удаляются;

- Если использовались первые два метода, конструкция просушивается;

- Выполняется ручная очистка металла с удалением острых кромок, варочных брызг и углов;

- Конструкция очищается от пыли с помощью сжатого воздуха.

При наличии жировых и масляных включений на металле поверхность обезжиривают с помощью растворителей.

Степень обезжиривания контролируется ГОСТ 12.2.052, запылённость – по ISO 8502-3. Шероховатость проверяется компаратором или профилометром и сравнивается со значениями из ISO 8503-1.

Зачем металлические изделия подвергают цинкованию

Цинкование предполагает, что на поверхность металлического изделия наносится слой цинка, толщина которого может находиться в интервале 40–65 мкм. За счет такого покрытия обеспечивается не только барьерная, но и электрохимическая защита металла от коррозии. Оцинкование, которое можно выполнять по разным технологиям, используется преимущественно по отношению к стали.

Горячее цинкование металла, если сравнивать его с другими технологиями, отличается оптимальным сочетанием доступной стоимости технологического процесса с высокими защитными свойствами получаемого цинкового слоя. Нанесенное методом горячего цинкования покрытие даже при эксплуатации изделия в самых неблагоприятных условиях способно прослужить не менее 65–70 лет, полностью сохранив свои защитные свойства.

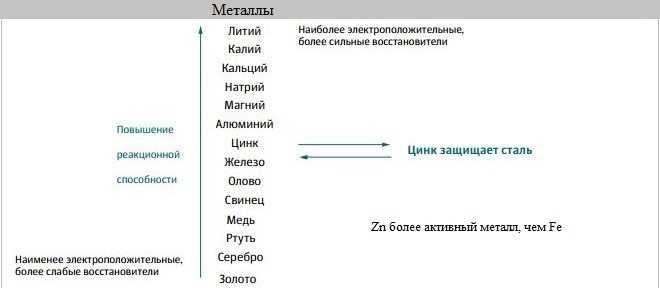

Положение цинка в электрохимическом ряду металлов

Способы оцинкования

На сегодняшний день существуют разные технологии нанесения цинка на поверхность изделий. Необходимо рассмотреть каждую из них подробно.

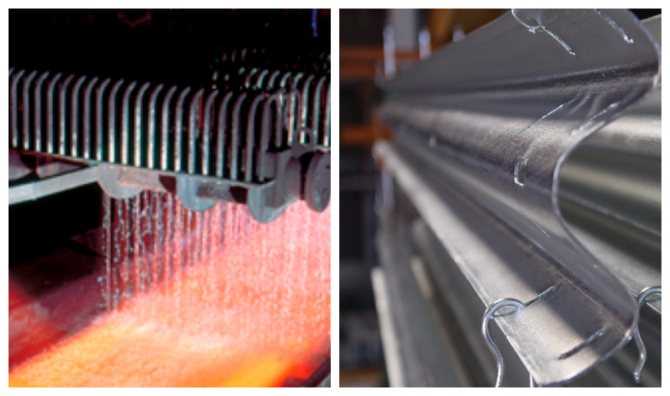

Горячий способ оцинкования

Металлическое изделие заранее обезжиривается, промывается и травится. Цинк плавят при температуре 450–480 °C. В жидкий металл опускается деталь. Принцип действия этого метода основан на том, что железо и его сплавы хорошо смачиваются. В результате образуется покрытие значительной толщины от 40 до 450 мкм, благодаря чему изделие надежно защищено от коррозии. Однако горячему способу присущи и недостатки. К ним относится:

- неравномерность толщины слоя;

- невозможность использовать метод для деталей, имеющих точный допуск, и в случае, когда под действием высокой температуры меняются характеристики крепежа.

Также есть вероятность, что после горячего оцинкования уменьшится прочность крепления, так называемое охрупчивание. Во избежание такой ситуации изделие необходимо обрабатывать термически после нанесения цинка, но даже это не дает полной гарантии. Рассматриваемый способ не подходит для деталей, покрытых лакокрасочными материалами или порошковыми красками. Причина заключается в низкой сцепляемости между ними и горячим цинком.

Обработка поверхности горячим цинком

Холодный способ оцинкования

У этого метода есть еще 2 названия: гальванический и электролитический. В данном случае технология напоминает процесс окрашивания изделия, но вместо красок используется специальный состав, содержащий цинк. В результате деталь покрывается антикоррозийным слоем. В отличие от предыдущего способа, подвергать холодному оцинковыванию можно крепеж любого размера и окрашенные изделия. С помощью данного метода достигается повышенная химическая стойкость. К слабым местам способа можно отнести малую толщину слоя – 5–35 мкм, что приводит к уменьшению антикоррозионных свойств. Рассматриваемый способ так же, как и предыдущий не исключает возникновения охрупчивания.

Термодиффузионный способ оцинкования

Покрытие, полученное с помощью данного метода, является положительным электродом, в то время как сталь отрицательным. Таким образом происходит электрохимическая защита. Термодиффузионное оцинкование может использоваться только для изделий, материалы которых углеродистая сталь, чугун и сталь с небольшим содержанием примесей. Процесс оцинкования происходит следующим образом. Поверхность изделия насыщается цинком, при этом среда должна быть порошковой, а температура 290–450 °C. Марка стали и тип изделия влияют на выбор температуры. Таким способом можно добиться любой толщины защитного слоя от 6 до 110 мкм. При данном методе в закрытый контейнер помещают деталь и добавляют специальную насыщенную смесь. Окончательная обработка требуется для того, чтобы не образовывались белые продукты коррозии на изделиях во время их контакта с соленой водой и конденсатом.

Описанная технология применима для заготовок, имеющих резьбу и сложную геометрическую форму. В результате образуется равномерный слой по всей поверхности, цинк не скапливается в углублениях или соединениях. Благодаря указанному преимуществу не понадобится устранять покрытие на внутренней резьбовой части, как это приходится делать после горячего оцинкования. Также отсутствует охрупчивание, т. е. такая технология подходит для высокопрочного крепежа. Уровень антикоррозийной стойкости в 1,5–2 раза выше, чем при гальваническом оцинковании, и в 3–5 раз выше, чем при горячем способе. Также для указанной технологии характерны большая сцепляемость цинкового слоя с красками, высокая точность, поэтому область применения распространяется и на конструкции, имеющие точные допуски. Нанесенный антикоррозийный слой очень износостойкий, поэтому подходит для деталей, которые часто собираются и разбираются.

Процесс цинкования

Процесс обработки металлоконструкции по технологии холодного цинкования требует подготовить поверхность перед нанесением защитного состава. По ГОСТу эта подготовка состоит из следующих этапов:

- В первую очередь поверхность промывается для удаления с неё загрязнений;

- Применяется гидроабразивный, гидродинамический или пескоструйный метод, благодаря которым металл приобретает требуемую степень шероховатости, а окалина и ржавчина удаляются;

- Если использовались первые два метода, конструкция просушивается;

- Выполняется ручная очистка металла с удалением острых кромок, варочных брызг и углов;

- Конструкция очищается от пыли с помощью сжатого воздуха.

При наличии жировых и масляных включений на металле поверхность обезжиривают с помощью растворителей.

Степень обезжиривания контролируется ГОСТ 12.2.052, запылённость – по ISO 8502-3. Шероховатость проверяется компаратором или профилометром и сравнивается со значениями из ISO 8503-1.

Физико-химические показатели качества покрытия

5.1 Физико-химические показатели качества покрытия приведены в таблице 2.

Таблица 2 — Показатели качества покрытия

| Наименование показателя | Норма | Метод контроля |

| Внешний вид покрытия | Покрытие матово-серого цвета, равномерное, сплошное, гладкое или шероховатое* | По 7.4 |

| Минимальная толщина цинкового покрытия, мкм | По таблице 1 с учетом 5.2 | По 7.5 |

| Прочность сцепления** | Не должно быть отслаивания, обдирки или шелушения покрытия | По 6.11.2 |

| Остаточная (водородная) хрупкость** | Отсутствие растрескивания образца и наличия трещин | По 7.6 |

| Коррозионная стойкость*** | Отсутствие ржавчины основного металла | По 7.7 |

| Защитные свойства покрытия | По ГОСТ 9.301 (таблица 1) | По 6.11.4.4 |

| * На покрытии допускаются поверхностные царапины, риски от соприкосновения изделий друг с другом, измерительным инструментом и подъемными приспособлениями без разрушения покрытия до основного металла.

На покрытии не допускаются: — вздутия, раковины, трещины, наросты, отслоения, вкрапления; — отсутствие покрытия на ответственных поверхностях, а также на отдельных частях (местах) поверхности или полостях изделий, если это отсутствие не установлено в НД на изделие; — несмываемые остатки технологических смесей. ** Испытание проводят по требованию потребителя. *** Испытание проводят в рамках приемосдаточных испытаний по требованию потребителя и периодических не реже одного раза в год. Примечание — Номенклатура контролируемых физико-механических (химических) показателей для покрытий с дополнительной обработкой по 3.2 — по НД на конкретный материал (состав, покрытие), применяемый для дополнительной обработки. |

5.2 В деталях и арматуре, имеющих глухие отверстия и пазы шириной до 12 мм, а также сквозные гладкие и резьбовые отверстия и пазы шириной до 6 мм, толщину покрытия на глубине более одного диаметра или одной ширины не нормируют, при этом на этих участках не допускается отсутствие покрытия. Наличие покрытия в данных местах, а также в резьбах и глухих отверстиях контролируют металлографическим методом по ГОСТ 9.302.

Контроль качества покрытий по ГОСТ 9-307

Важные моменты при процедуре описаны контролем Госстандарта. Требований к обработке существует множество, основные из них:

- Требования к металлу, при данном разделе описаны категории изделий из стали, которые можно обрабатывать.

- Внешний вид и качество покрытия, а также толщина готового изделия определены согласно ГОСТу.

- Методы контроля качества определяются способами определения качества готовой продукции.

Процесс горячего цинкования труб

Контроль и его методы подразумевают проверку готовой продукции путем нанесения механических повреждений или специальных меток. Горячее цинкование металлоконструкций определяется также температурным воздействием, изделие нагревается до 200 ⁰С, визуально проверяется на наличие повреждений либо отслаивания металла.

Популярные составы для холодного цинкования

Технология нанесения защитных смесей предполагает использование разных цинкосодержащих составов.

Выбор конкретного вещества зависит от множества факторов.

Получить высокую антибактериальную, барьерную и катодную защиту позволяют следующие составы:

|

«Цинотан» – используют для обработки опор ЛЭП, труб, гидросооружений, резервуаров разного назначения и конструкций, которые вступают в прямой контакт с соленой водой и загрязненной средой. |

|

|

«Гальванол» – используется для защиты оборудования и конструкций, которые подвергаются воздействию растворов солей, паров спирта и других растворов. |

|

|

«Мастер АК-100» – получил широкое применение для защиты строительных конструкций, автотранспорта, опор ЛЭП, мостовых сооружений и других металлоконструкций. |

|

|

«ЦВЭС» – представляет собой связку, изготовленную на основе этилсиликата в сочетании с цинковым порошком, обладающим высокой степенью дисперсности. Используется для обработки конструкций, выполненных из высоколегированной и обычной стали. |

|

|

«Цинконол» – полиуретановая цинкосодержащая грунтовка, которая отличается эластичностью, хорошей устойчивостью к воздействию высоких температур и устойчивостью к воздействию масел, нефтепродуктов, газов, паров щелочей и морской воды. |

|

|

«Цинотерм» – представляет собой кремнийорганический раствор, который допускается сочетать с перхлорвиниловыми, меламиновыми и эмалевыми лакокрасочными материалами. |

Металлоконструкции, обработанные по технологии холодного цинкования, сохраняют свои первоначальные свойства и качества более продолжительный период времени, чем изделия, обработанные другими традиционными методами.

Несмотря на высокие защитные характеристики, которые позволяет получить данная технология, процедура нанесения покрытия требует меньше трудозатрат, нежели при гальванической и горячей оцинковке металла.

Особенности покрытия горячим цинком

На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

На сталях с высоким содержанием кремния и/или фосфора (из-за неоднородности химического состава стали), (слоя у поверхности, структуры поверхности, чужеродных вкраплений), а также на толстостенных изделиях наблюдается разнооттеночность покрытия. Серая поверхность состоит из сплава цинк-железо, выходящего на поверхность, а более светлые места – это чистый цинк. В случае стали с неблагоприятным содержанием кремния и фосфора может появиться значительное утолщение покрытия и ухудшение его адгезии, видимым эффектом этого явления, может быть шероховатая поверхность с серой и тёмно-серой окраской, переходящей со временем даже в коричневый оттенок.

Цинковая поверхность на том же изделии может быть неоднородной; могут появиться пятна разной степени глянца, серой матовости и шероховатости. Так как поверхностная локализация примесей в низколегированной стали приводит к тому, что при прокате изделий из неё, появляется значительное различие в содержании кремния и фосфора в разных частях изделия.

Однако это не может являться браковочным признаком, поскольку, кроме внешнего вида, отрицательных моментов нет – он не влияет на срок службы покрытия, а через какое-то время (в течение 1-1,5 года) цвет конструкции станет одинаковым).

Белая коррозия (бело-серые пятна, возникающие под влиянием атмосферных факторов), а также так называемые «кровавые потёки» (остатки флюса и кислоты в местах неплотной сварки) не являются основанием для претензий на качество оцинкованной поверхности.

Вышеуказанные проблемы являются наиболее характерными для сталей марки 09Г2С, что обусловлено особенностями их химсостава.

Наиболее часто проявляются дефекты цинкового покрытия для сталей 09Г2С, которые не являются основанием для предъявления претензий:

1. Повышенная толщина образующегося цинкового покрытия.

2. Разная толщина цинкового покрытия.

3. Повышенное образование гард-цинка.

4. Пониженная адгезия цинкового покрытия к металлу.

5. Пониженная плотность цинкового слоя.

6. Внешний вид покрытия (отсутствие блеска, неровности, потеки, серый цвет).

Преимущества и недостатки

Теоретически покрытие цинком в домашних условиях металлических деталей возможно любым способом, но вопрос в другом — насколько целесообразен тот или иной метод при самостоятельном выполнении работ. Но цинковые покрытия максимально популярны, поскольку имеют следующие преимущества:

- они формируют надежную защиту металла от пагубного воздействия коррозии;

- внешний вид изделий эстетичен, поэтому многие дизайнерские элементы конструкций покрывают цинком: мебельная фурнитура, интерьерные детали автомобилей и другое;

- цинковое покрытие экологичное, безвредно для здоровья человека и показывает лучшие защитные параметры в сравнении с другими материалами.

Происхождение метода

В конце 17 века проводились первые опыты по погружению металлической детали в горячий цинк. Французский химик отметил появление защитного слоя после процедуры – оцинковка металла. В 1836 году во Франции отдается патент на применение горячего цинка с целью использования для антикоррозийных свойств металлоконструкций. Метод горячего цинкования был налажен уже через 10 лет после открытого патента, а широкое распространение получил в середине прошлого века.

Применение оцинкованных изделий

Изделия, обработанные цинком возможно использовать при любых условиях, кроме щелочной среды. Изготовление представлено некоторыми сложностями во время производства, однако они перевешиваются плюсами.

Контроль качества покрытий по ГОСТ 9-307

Важные моменты при процедуре описаны контролем Госстандарта. Требований к обработке существует множество, основные из них:

- Требования к металлу, при данном разделе описаны категории изделий из стали, которые можно обрабатывать.

- Внешний вид и качество покрытия, а также толщина готового изделия определены согласно ГОСТу.

- Методы контроля качества определяются способами определения качества готовой продукции.

Процесс горячего цинкования труб

Контроль и его методы подразумевают проверку готовой продукции путем нанесения механических повреждений или специальных меток. Горячее цинкование металлоконструкций определяется также температурным воздействием, изделие нагревается до 200 ⁰С, визуально проверяется на наличие повреждений либо отслаивания металла.

Окислительные реакции металла

Окисление цинка происходит на воздухе с образованием оксидной пленки, которая защищает поверхность от дальнейшего разрушения под влиянием реагентов и препятствует вытеснению водорода из воды.

Степенью окисления, которую проявляет химический элемент в соединениях, является +2.

- Цинк легко растворяется в разбавленных соляной и серной кислотах. В результате реакции происходит восстановление серной кислоты до серы или сероводорода.

- В результате реакции цинка с азотной кислотой образуются различные продукты восстановления кислоты.

- При взаимодействии цинка с раствором перманганата калия происходит обесцвечивание раствора.

- Реакция металла с ванадатом калия характеризуется восстановлением ванадия с последовательным изменением цвета раствора: желтый, синий, зеленый, фиолетовый.

- Металлический цинк растворяется в растворах щелочей с высокой концентрацией.

- Оксиды металла можно получить в результате термического разложения карбонатов и синтеза простых веществ.

- Соли цинка легко подвергаются гидролизу. В результате реакции металлического цинка с раствором хлорида металла, выделяется водород.

Простой способ цинкования в домашних условиях

Самым легким способом самостоятельного цинкования металла является холодный метод. Однако многих интересует именно гальванический способ из-за формирования декоративных узоров на верхних слоях детали.

Подготовка электролита

Электролитом может стать любой раствор, в котором содержится цинк:

- хлорид цинка (ZnCl);

- соляная кислота (HCL);

- ZnSO4 (результат травления серной кислоты H2SO4).

Получение цинкового состава

Чтобы осуществить гальваническое цинкование металла дома, необходимо иметь цинк. Если говорить о подручных средствах, то цинк можно найти:

- в солевых батарейках (индекс L);

- в металлических оцинкованных деталях;

- в советских предохранителях.

А можно купить чистый цинк в радиомагазинах или на авторынках.

Подготовка к нанесению покрытия

Чтобы качественно оцинковать стальные детали, необходимо грамотно подготовить материалы:

- Нужно взять пластиковую или стеклянную тару, которая выступит в качестве ванны с электролитом, и установить держатели для анода и катода.

- Если в электролите заметны кристаллы соли, то использовать его нельзя. Растворить их можно, добавив дистиллированной воды.

- Анодом может выступить пластинка из цинка с подключенным к ней «+» зарядом. Чем больше площадь пластины, тем равномернее будет ложиться цинк на катоде. Чем больше анодов, тем больший участок покроется цинком за раз.

- Катод – это деталь, которая требует обработки (отрицательный заряд). На нее будут укладываться молекулы цинка. Необходимо подготовить металл к процедуре цинкования: очистить от коррозии, обезжирить и активировать, поместив в раствор кислоты. Необходимо расположить катод равно удаленно от всех источников положительного заряда.

- Источником электрического питания может выступать любой аккумулятор или блок питания. Чем выше будет напряжение, тем более ускоренно пройдет процесс гальванизации. Если используется автомобильный аккумулятор, в схему необходимо добавить другие потребители тока (например, лампочку накаливания).

Нанесение цинковой пленки

После всех подготовительных процедур останется только включить источник электрического питания и поместить катод в электролит. Не стоит допускать бурного кипения электролита: необходимо снизить силу тока, добавив в схему потребители электроэнергии. Чем дольше происходит процесс гальванизации, тем толще будет защитный слой цинка на поверхности обрабатываемой детали (катода).

Горячее цинкование

При горячем цинковании специально подготовленные изделия погружают в ванну с расплавленным цинком в специальном вращающемся барабане. Перемещение деталей внутри барабана обеспечивает равномерное распределение цинка по поверхности. После того, как слой цинка покроет крепеж, барабан извлекают из ванны с расплавленным цинком и начинают вращать с большой скоростью. Возникающая в этот момент центробежная сила позволяет избавиться от излишков цинка. Главным достоинством этого метода является высокое качество антикоррозийного покрытия – при погружении детали в расплав, цинк заполняет все поры изделия, обеспечивая максимальную защиту. Оцинкованный горячим способом крепеж применяют в самых ответственных конструкциях, таких как опоры мостов, мачты антенн мобильной связи, опоры ЛЭП. К сожалению, одним из главных недостатков способа, который не дает применять его повсеместно, является дороговизна технологии. Себестоимость изделий, прошедших горячее цинкование, на 40% выше, чем у деталей, оцинкованных гальваническим методом.

Особенности нанесения

Когда поверхность подготовлена, а её качество проверено, начинается сам процесс. Для получения качественного результата технология холодного цинкования металла предусматривает поддерживание определённой температуры воздуха в зоне выполнения работ. Она должна превышать величину точки росы не меньше, чем на 3°С, что позволяет избежать появления на металле влаги и, соответственно, снижения качества защиты и уменьшения её эксплуатационного срока.

Параметр определяется специальными приборами – термометрами, гигрометрами или психрометрами, показания которых сравниваются со значениями из специальных таблиц.

Защитное покрытие наносится в несколько слоёв, каждый следующий – только после полного высыхания предыдущего. Способ нанесения может быть безвоздушным или пневматическим. Требующие полосовой окраски элементы отделываются с помощью валиков и кистей. А после выполнения работы проводится проверка качества покрытия – для этого пользуются специальными измерительными устройствами и визуальным методом.

Цены на горячее цинкование

Цена на услугу горячего цинкования зависит от многих факторов. На стоимость влияет размер и конфигурация детали, вид изделия, объем заказа. В стандартную цену входят все операции по подготовке к цинкованию, цинкование, сушка. Если требуется прожечь технологические отверстия, либо приварить специальные «ушки», на которых изделия будут закреплены, оплата взимается дополнительно.

При цинковании труб, фактором, определяющим цену, является диаметр стенки трубного проката и объем заказа. Чем толщина стенки меньше – тем большим будет расход цинка на выполнение заказа, и тем цена будет выше.

Стоимость оцинковки мелких деталей, легких, но габаритных, со сложной конфигурацией (наличием полостей, углов, карманов и пр.) зачастую оговаривается отдельно. Горячее цинкование сетки обойдет дороже, чем простые металлоконструкции, от 30 тыс.

В среднем цена на горячее цинкование составляет от 22 до 35 тыс. руб. за тонну. Стоимость нанесения цинка на деталь (детали), общим весом до 100 кг, нестандартные изделия может достигать 50 тыс. руб. за тонну. Расцинковка (снятие старого цинкового покрытия) также оплачивается дополнительно. За срочность некоторые предприятия также могут взимать отдельную плату.

Для каких целей металлоконструкции подвергают оцинковке

Процесс подразумевает наложение тонкого слоя цинка, перед нанесением поверхность обрабатывается механическими и химическими способами. Покрытие обеспечивает защиту не только барьерную, но и электрохимическую реакцию. Горячее цинкование используется в большинстве случаев при работе с металлами, так как оно наиболее подвержено градирующим процессам. Способ горячего цинкования является наиболее приемлемым, так как имеет сбалансированную стоимость процесса, высокий результат.

Способ горячего цинкования на производстве

Основное назначение цинкования – повышение прочности металлоконструкции. Оцинкованную деталь не нужно окрашивать для защиты от коррозии, в совокупности процесс приближен к стоимости окраски, но имеет больше преимуществ.

![Цинкование металла дома [технология, оборудование]](http://newsaler.ru/wp-content/uploads/b/6/c/b6c039462fd280fcc28e144859f147c7.jpeg)