Виды щебня и значения морозостойкости

Материал, получаемый из гранита, относится к наиболее прочным марками щебня по морозостойкости (F300, F400). Что касается гравийного щебеня, то он уступает гранитному по всем показателям, включая морозостойкость, которая соответствует F150, F200, реже достигает F300.

Показатель морозостойкости шлакового щебня варьируется и зависит от химического состава и структуры. Пористый вариант шлака имеет низкую марку F15, а продукт получаемый из отходов медеплавильного производства характеризуется показателем F300.

Параметр морозостойкости известнякового щебня невысок – F100.

Виды

Виды щебня возможно классифицировать в соответствии с различными критериями. Происхождение щебня позволяет выделить значительное количество разновидностей, некоторые вызывают повышенный интерес:

- гранитный;

- гравийный;

- доломитовый;

- известняковый;

- мраморный;

- шлаковый;

- пеностекольный;

- керамзитовый и аглопоритовый, которые похоже визуально, но различаются свойствами;

- базальтовый;

- кварцевый и сланцевый.

Керамзитовый щебень 5-10. Фото Грунтовозов

В соответствии с типом постобработки, после производства материал может быть подвержен дополнительной обработке, различают черный, цветной, мытый, галтованный. Всем видам присущи представленные далее характеристики, но каждый обладает собственными определенными показателями, величинами, которые и определяют сферы применения.

Ускоренное определение истинной плотности щебня

При использовании этого метода значение, которое известно как истинная плотность породы и зерен щебня, определяется вычислениями общей массы предварительно измельченного и после этого высушенного материала. В этом случае, чтобы точно определить все параметры, используется предназначенный для этого прибор Ле Шателье. Потребуется следующее оборудование и материалы:

- прибор Ле Шателье,

- весы лабораторные ГОСТ 24104 или настольные циферблатные по ГОСТ 29329,

- для взвешивания: фарфоровая чашка ГОСТ 9147 или стаканчик 25336,

- эксикатор ГОСТ 25336,

- сушильный шкаф,

- серная кислота ГОСТ 2184,

- хлористый кальций (хлорид кальция безводный) ГОСТ 450,

- сито, размер отверстий 5 мм, ГОСТ 6613,

- металлическая щетка.

Схема прибора Ле Шателье.

Хорошо измельченный щебень, подготовленный аналогично предыдущему способу определения, высыпают в чашку из фарфора или лабораторный стакан, предназначенный специально для взвешивания. Там ее высушивают до достижения ею значения постоянной массы, по достижении этого параметра охлаждают материал до значения, близкого к значению комнатной температуры, при помощи эксикатора. Охлаждение можно проводить над серной концентрированной кислотой или безводным хлоридом кальция. Из высушенного порошка отбираются две навески, по 50 г общим весом каждая.

Для начала прибор заполняется водой до достижения уровня самой нижней из имеющихся отметки, определить этот уровень можно при помощи нижнего мениска. После этого внутрь приборов через воронку в каждый помещают подготовленную навеску малыми порциями. Насыпать продолжают до момента, когда уровень находящейся внутри воды с разметки самого нижнего деления под действием измельченного щебня уйдет вверх до 20 мл либо любого выбранного деления, которое находится в верхней части шкалы. Чтобы удалить по возможности лишний скопившийся воздух, в процессе прибор слегка встряхивают.

Определяют искомую плотность материала в этом случае путем взвешивания той части взятого щебня, что не вошла внутрь. Расхождение между двумя результатами при итоговых вычислениях не должно быть больше чем 0,02 г/м³. Если расхождение получилось больше, производят дополнительно третье определение, чтобы затем принять в расчет 2 ближайших друг другу значения.

После этого в качестве результата принимается среднее арифметическое 2 наиболее близких значений. В том случае если возникает необходимость определить плотность щебня или гравия, который представляет собой смесь фракций, значение по каждой фракции определяется отдельно.

Удельный вес и прочие характеристики строительного материала, сферы применения

Именно характеристики в значительной мере определяют сферы применения щебня. Поэтому свойства материала вызывают интерес. Плотность является важнейшей характеристикой, так как от нее зависит прочность щебня и конструкций, элементом которых материал будет выступать. Но при выборе материала для выполнения работ не следует забывать и о других характеристиках. Основными свойствами, особенно при выборе щебня для выполнения строительных и дорожных работ, являются прочность, лещадность и морозостойкость.

Немаловажны и прочие: адгезия, радиоактивность, содержания пылевидных и глинистых частиц, содержание зерен слабых пород, водопоглощение.

Характеристики: вес 1 м3 и другие

Любому виду щебня присущ целый ряд характеристик и свойств. Каждый конкретный вид обладает собственными индивидуальными по величине показателями, не является исключением и материалы из шлаков. Однако, параметры щебня могут варьироваться в значительных пределах, так как они зависят от типа исходного сырья и от применяемых при производстве основной продукции технологий. Тем не менее возможно отметить некоторые определенные величины основных характеристик, которые регламентируются документами ГОСТ 5578-94 и ГОСТ 3344-83:

1) Прочность. Марка в соответствии с прочностью или дробимостью определяется при сжатии материалов в цилиндре. Чем большее давление выдерживают фракции, тем более высокая марка им присваивается. Для шлакового щебня – это марки М200-М1200.

2) Лещадность. Показатель подразумевает процент содержания в массе зерен неправильной (лещадной) формы – игольчатой и пластинчатой. Шлаковый щебень относится к 1-ой (кубовидной), 2-ой (улучшенной) и 3-ей (обычной) группам, содержание лещадных зерен составляет не более 35%.

3) Морозостойкость характеризуется количеством циклов замораживания и оттаивания, при котором потеря массы щебня не превышает установленных значений. В соответствии с данным показателем шлаковый щебень подразделяется на несколько марок: от F15 до F300. Для марок F15 и F25 потеря массы не должна превышать 10%, для F50, F100, F150, F200 и F300 – не более 5%.

Щебень шлаковый. Фото Дюна

4) Плотность: насыпная, использующаяся для расчета необходимого количества материалов, варьируется в пределах от 400 до 1600 кг/куб.м. и истинная, составляющая 2950 кг/куб.м.

5) Водопоглощение – способность щебня впитывать и содержать влагу влияет на качество будущих конструкций, в частности, бетонных. Шлаковый щебень отличает высокий показатель поглощения влаги – 0,4 до 7,3%. К влагостойким сыпучим материалам относится щебень с влагопоглощением не более 0,8%.

6) Вес одного кубического метра щебня варьируется, так как зависит от размера фракций, от 1000 до 1600 кг.

7) Радиоактивность является именно той характеристикой, которая ограничивает использование шлакового щебня. Выделяют три класса радиоактивности. Различные виды шлакового щебня относятся к 1-му, 2-му или 3-му классам. Для строительства зданий подходит только щебень первого класса.

Разновидности щебня

В общем и целом, щебень — это материал, добываемый путем взрыва горной породы или дробления отходов тяжелой промышленности. Внешне это просто куча небольших камней, размер которых начинается от полусантиметра по российским стандартам и от 0,3 см по европейским.

Основная область применения щебня — строительные работы. Например, он повсеместно используется в качестве наполнителя для бетона. Характеристики щебня позволяют придать готовой продукции высокую прочность и морозостойкость. Поэтому из бетона с таким наполнителем делаются плиты, используемые затем в возведении жилых домов и даже более нагруженных сооружений: башен, мостов и т.д.

Конечно, это возможно только в том случае, если наполнитель взят высокого качества. Щебень с низкими показателями успешно используется для различных отсыпок под дорожное и железнодорожное полотно, а также для создания дренажных слоев.

Существует несколько разновидностей этого материала: гранитный, гравийный и известняковый. Плотность варьируется как раз в зависимости от происхождения щебня, поэтому остановимся подробнее на описании самых распространенных видов.

Есть также шлаковые, вторичные (из осадочных пород) и другие разновидности, но они обладают гораздо более низким качеством и используются нечасто, поэтому пока не будем подробно на них останавливаться.

Помимо происхождения материала, на плотность влияют также и другие характеристики, в частности, лещадность. Но о том, что это такое и как влияет этот показатель, мы поговорим чуть позже. А пока давайте разберемся с самим понятием «плотность» и узнаем, о чем вообще идет речь.

Как определить морозостойкость щебня

Чтобы определить параметры морозостойкости щебня, ГОСТ 8267-93 предусматривает два метода испытания:

- последовательное замораживание и оттаивание тестируемой пробы;

- насыщение образца в растворе сернокислого натрия с последующим высушиванием (ускоренный способ).

Первый метод включает следующие последовательные действия:

- Высушенную до постоянной массы пробу погружают в металлическую емкость с водой и выдерживают 2-е суток.

- Наполнитель извлекают и размещают в морозильной камере, установив температурный режим –20 градусов. Время замораживания – 4 часа.

- Затем наполнитель помещают под струю теплой воды (t = +20 – +25 градусов), чтобы материал полностью оттаял. Установленное нормами время для оттаивания составляет не меньше 2-х часов.

- Повторяют циклический процесс замораживания и оттаивания.

Процедуру испытания щебня на морозостойкость проводят отдельно по фракциям. Для образцов каждой фракции нормативы предусматривают минимальную массу. Например, проба зерен размером 10 – 20 мм должна составлять 1,5 кг, для щебня 20 — 40 мм – 2,5 кг.

Выполнив 15 и 25 циклов, аналитическую пробу тщательно высушивают и просеивают, используя специальное лабораторное сито (контрольное). Такую процедуру повторяют после каждых проведенных 25 циклов. Сравнив исходную массу образца с полученной после испытания, определяют ее фактическую потерю. Показатель сопоставляют с допускаемым. Если он не превышает максимальное значение, указанное в ГОСТе, то процедуру испытания продолжают. Когда результат больше, тестирование прекращают, присваивая щебню марку. Она будет соответствовать показателю предыдущего цикла.

Определение морозостойкости щебня ускоренным методом проводят, применяя раствор сернокислого натрия, которым заливают пробу. По истечении 20-ти часов жидкость сливают, наполнитель промывают и высушивают в сушильной камере в течение 4-х часов. (t = +110 градусов). Затем вновь повторяют цикл.

По показателю морозостойкости щебень подразделяется на 8 марок, которые обозначаются буквой F с цифровым параметром циклов. Марки F15 и F25 числятся неустойчивыми, F50 – F150 относятся к категории устойчивых, марки морозостойкости щебня F200, F300 и F400 характеризуются как высокоустойчивые.

Виды

Существует несколько критериев, в соответствии с которыми выполняется классификация:.

Во-первых, это фракция:

- мелкая — 5-10 и 5-20 мм., используется для укладки верхнего слоя;

- средняя — 20-40, является наиболее популярной разновидностью;

- крупная — 40-70, требует расклинивания.

В отдельную категорию выделяют также смешанный вид щебня, представляющий собой смесь фракций разных размеров.

Во-вторых, температура смеси:

Гравийный щебень. Фото Грунтовозов

1) Горячий щебень производится при температуре от 120 до 160 градусов, укладывается — 100-120. Технология изготовления включает сушку щебня, нагрев щебня и вяжущего состава, в качестве которого применяются битумы типов БНД, БН и СГ, деготь марки Д-6, дозирование компонентов в смеситель и перемешивание. Укладка горячей смеси выполняется в сухую погоду весной при температуре воздуха не менее +5 градусов Цельсия или осенью при +10 и более.

2) Теплый производится при температуре 80-100 градусов, укладывается при 60-100. Для изготовления применяются битумы БНД (дорожно-нефтяной) и БН (нефтяной), деготь Д-5. Укладку следует осуществлять в сухую погоду, при температуре воздуха от -10 до -5 градусов.

3) Холодный может производиться с нагреванием и без в зависимости от типа вяжущего компонента. При использовании эмульсий нагрев не выполняется, битума СГ (средне-густеющий) или МГ (медленно-густеющий), а также дегтя Д-3 и Д-4 — нагрев осуществляется до 90-120 градусов. Укладка проводится после остывания, при температуре равной температуре окружающей среды. Работы по укладке следует выполнять в сухую погоду весной (температура не менее +5) и осень (+10). Холодный черный щебень в отличие от первых двух типов может храниться несколько месяцев, но уступает им в водонепроницаемости и износоустойчивости.

В зависимости от вида исходного сырья щебень разделяется на материалы из осадочных, изверженных и метаморфических пород. В некоторых случаях черная щебеночная смесь производится из гравия, который уступает в износостойкости и водоустойчивости щебню. В качестве сырья для изготовления черной смеси используются также гравийный, гранитный, известняковый щебень.

Применение известнякового щебня

- свойства известнякового щебня делают этот материал одним из ведущих материалов для строительства и ремонта в частном домовладении, возведения небольших построек или дворовых дорожек. Для крупного строительства в промышленных масштабах используется гравийный или гранитный щебень;

- изготовление железобетонных изделий;

- в сельскохозяйственной сфере измельченный известняк применяется как удобрение, а также в качестве питательного минерала, добавляемого в корм животным для повышения содержания кальция;

- если материал обладает плотной структурой, то его используют в качестве основы под дренажную систему или водоочистительных сооружений;

- во время производства известнякового щебня добывается сода и известь;

- для ландшафтного дизайна и оформления интерьера.

Одной из самых важных характеристик щебня — это его фракция. Камень маленького размера удобен в качестве материала для создания смесей и бетонных составов. Камни большого размера (крупной фракции) удобны в создании основ для дорожек и дорожных покрытий.

Среднефракционный щебень используют для создания блоков и облицовочных плит. Благодаря слоистости окраса и разнообразию цветовой гаммы материала, известняковый щебень применяется для декора и облицовки.

Для производства стекла, бумажной продукции, мыла, бытовой химии, сахара применяют известняк в качестве добавки. Мел используемый в школе для письма на доске, так же является известняком.

Применение

При изготовлении описываемого материала ориентируютсяя на ГОСТ, щебень известняковый может применяться при проведении разных работ. Если речь идет о крупнофракционных элементах, то они применяются при проведении строительства дорог. Тогда как мелкий или средний в большей степени подходит для отсыпки верхних слоев дорог или обустройства железобетонных изделий

Перед приобретением материала важно ознакомиться с соответствующими сертификатами и нормативными документами, где прописаны качественные характеристики и надежность материала

Прежде чем приобрести щебень гранитный, известняковый, специалисты советуют обратить внимание на его радиоактивность. Однако если перед вами качественный материал, то этот показатель окажется крайне низким, что указывает на экологичность и безопасность

Характеристики щебня, влияющие на его насыпную плотность

Технология производства щебня, представляющая собой дробление скальных пород, обуславливает его неоднородную структуру. Основными факторами, определяющими удельный вес щебня, являются:

- исходная порода (гранит, известняк)

- водопоглощение;

- лещадность;

- фракция щебня;

Фактор породы легко отследить по приведенным выше таблицам. Так, известняковый щебень фракции 20 40 имеет плотность 1,31 т/м3, а гранитный той же фракции — 1,37 т/м3. Большую роль играет и лещадность щебня. Игольчатая и пластинчатая форма подразумевают большее количество пустот и, соответственно, меньшую плотность. Кубовидная форма говорит о более высокой плотности. От плотности материала зависит и сфера его применения. Пустотелый щебень подходит для создания подушки, в то время как материал с лещадностью менее 15% целесообразно применять для плотной засыпки.

Водопоглощение (количество поглощаемой материалом влаги) напрямую влияет на массу. В зависимости от пористости погрешность может достигать 10%, внося ошибки в измерения. И последний фактор – фракция материала. Чем меньше размер зерен, тем выше удельный вес щебня.

Что это за материал, описание

Известняковый щебень представляет собой фракционный строительный материал. Щебень получается посредством дробления известняка, основным элементом которого является карбонат кальция (химическая формула СаСО3).

Известняковый щебень 20-40 крупным планом. Фото Грунтовозов

Горная осадочная порода известняк представляет собой бесцветное вещество. Однако, разные примеси, присутствующие в составе, влияют на цвет. Примеси глины, оксиды металлической руды, торф и прочие включения определяют цвет, который может быть как светлым, так и практически черным, а также белым, светло-серым, желтым, розовым, коричневым, даже бурым. Известняковый щебень имеет пористую структуру, шероховатую поверхность, блеск отсутствует. Щебень иногда именуют известковым и доломитовым. Но доломитовый щебень — это другой строительный материал, подробно рассмотренный в отдельной публикации.

Насыпная плотность

Для пересчета массы щебня в объем и наоборот используется такая единица измерения, как коэффициент насыпной плотности. Иногда эту единицу называют коэффициентом перевода или коэффициентом уплотнения. Об этом коэффициенте стоит поговорить подробнее с приведением примеров. Когда на строительный объект привозят щебень, то он в пути всегда уплотняется по причине тряски. То есть на заводе загрузили кузов самосвала до полной вместимости, а на строительную площадку машина приезжает как бы с недогруженным кузовом. Если хищения не было, то масса щебня от утряски не изменилась. Определить это и позволяет коэффициент перевода. Для каждого вида щебня он свой. Получатель груза знает объем кузова самосвала и легко измеряет объем щебня в нем. Умножив его на коэффициент перевода, получатель определит значение реального веса доставленного материала. Вот так делается учет расхода щебня.

Коэффициент перевода не является константным, для каждого вида сыпучих материалов он свой. Абсолютная же его величина зависит от плотности материала, в нашем случае это щебень. Так вес одного кубического метра гранитной крошки составляет 2,6 тонны, а такой же объем известняковой крошки будет весить от 2,7 до 2,9 тонн. Известняк тяжелее гранита за счет присутствия в его структуре доломитов и кварца. Понятно, что при равном весе двух сортов такого щебня, их объем будет существенно разным.

О разнице объемов при одинаковой массе будут говорить истинная и насыпная плотность щебня. К примеру, истинная плотность гранитного щебня с фракционностью 5-20 миллиметров составляет 2590 кг/м3, а показатель насыпной плотности для такого же объема гранитного щебня составляет только 1320 кг/ м³. Знание этих величин позволяет точно рассчитать необходимое количество щебня, песка и цемента для изготовления конкретного строительного изделия или элемента конструкции.

Разновидности: доменный и сталеплавильный, фракции и не только

Шлаковый щебень – это общее название материалов, производящихся из различных отходов производства. Выделяют несколько разновидностей шлакового щебня, наибольший интерес вызывают следующие:

Сталеплавильный шлак представляет собой продукт плавления флюсующих пород: известняков и извести. Сталеплавильный щебень – это недорогой материал, обладающий отличными физико-механическим характеристиками, что позволяет использовать его при строительстве магистральных дорог, аэродромных покрытий, в качестве наполнителя при производстве железо- и цементобетона, при возведении фундаментов. Основными достоинствами продукции являются способность выдерживать значительные температуры, стойкость к износу и воздействию кислотам.

Доменный щебень получают из отходов от производства чугуна из железной руды. Состав и свойства щебня зависят от применяемой технологии плавления руды, используемого топлива, особенностей процесса остывания и прочих факторов. Но характеристики доменного щебня практически не уступают сыпучим материалам природного происхождения. Таким образом, щебень применяется в дорожном и жилищном строительстве, изготовлении бетонных смесей, тротуарной плитки и кирпича, минеральной ваты, ЖБ конструкций, шлакоблоков, в качестве подсыпки. Важным преимуществом в сравнении с аналогами является отсутствие необходимости в добыче и обработке доменного щебня, что позволяет сэкономить финансовые средства, что положительно сказывается на итоговой стоимости.

Шлаковый щебень, как и любые другие строительные материалы, получаемые посредством дробления, классифицируется на отдельные группы в соответствии с размером зерен – фракций:

1) Крупные фракции 40-70 мм. относятся к стандартным типам, используются для изготовления бетонных смесей, в дорожном строительстве. Крупные фракции 70-120 относятся к нестандартным, применяются для реализации декоративных задач, например, для отделки. Чтобы придать зернам более привлекательный вид возможно их покрасить, выполнить эту процедуру возможно и самостоятельно.

2) Средние фракции 20-40 мм. предназначены для приготовления бетона, для замеса растворов, применяемых при строительстве автомобильных дорог, ж/д путей и фундаментов, производства железобетонных конструкций.

3) Мелкие фракции 5-20 мм. наиболее востребованы, используются при изготовлении бетона и конструкций из него, при строительстве дорожного покрытия и мостовых элементов.

От чего зависит показатель плотности

Чтобы примерно можно было сориентироваться в показателях, не обращаясь в каждом случае к таблицам и в лаборатории, давайте выведем некоторую общую совокупность факторов, от которых зависят показатели плотности:

- основа материала,

- размер фракций,

- лещадность.

Источник, из которого был добыт щебень, оказывает влияние в первую очередь на истинную прочность материала, а размер фракций — на насыпную и на коэффициент уплотнения. А также на насыпную влияет лещадность. Остановимся на этом понятии чуть подробнее.

Лещадность

Фракции щебня бывают трех видов:

- кубовидные — все грани зерна примерно равны,

- пластинчатые — толщина зерна втрое меньше длины,

- игольчатые — ширина втрое меньше длины.

Наибольшей прочностью и остальными высокими характеристиками обладают кубовидные фракции. В частности, они прекрасно утрамбовываются, что оказывает значительное влияние на коэффициент уплотнения.

А вот пластинчатые и игольчатые, называемые лещадными, подобными показателями похвастаться не могут. Тем не менее, они есть в составе любой партии щебня. И показатель лещадности рассчитывается как раз по тому, какой процент подобных зерен содержится в конкретной группе материала.

Существует разделение на пять таких групп. В первой — самой качественной — содержание лещадных зерен может быть до 10%. Во второй — 10–15%, в третьей — 15–25%, в четвертой — 25–25%, в пятой — 35–50%.

Понятно, что чем больше процент содержания лещадных зерен, тем больше пустот будет между ними в слое. А значит, и показатель насыпной плотности будет ниже, и уплотняться они будут хуже. Как правило, пятая группа из-за этого даже не используется в строительстве, она применяется для различных отсыпок или в декоративных целях.

А вот группы с низким показателем могут применяться где угодно, включая сооружение фундаментов для зданий с высокой нагрузкой: многоэтажек, башен и т. д. В общем, при выборе щебня и при попытке определить его плотность «на глазок» крайне необходимо учитывать лещадность.

Дорогие друзья! Как видите, расчет плотности щебня — дело необходимое, но не такое уж сложное. В общем и целом, всегда есть три варианта: ориентироваться на сопроводительную информацию, заказать исследование в лаборатории или провести его самостоятельно. Любой из этих путей может дать вам необходимый показатель.

Поэтому не пугайтесь предстоящих работ с данным материалом, делается это все гораздо быстрее и проще, чем может показаться на первый взгляд, особенно в том случае, если это взгляд новичка в строительных делах. Удачи вам!

Определение плотности

Точно узнать плотность материала подручными средствами не удастся, так как для этого необходимы лабораторные исследования. В специализированных условиях существуют специальные тары с объемом в 50 л, возможно меньше. Их взвешивают в пустом виде, а затем набирают щебень так, чтобы тара была заполнена на 1 метр.

Затем необходимо отнять вес бочки, чтобы получить насыпную плотность щебня.

Количество проб может достигать 15 шт, в зависимости от объема партии. Преимущественно эту процедуру проводит производитель, заказывая исследование в лаборатории. Полученные таким путем данные указываются в техническом паспорте продукта и прилагаются вместе с сопровождающими документами.

Также возможно самостоятельно провести расчеты, достаточно иметь емкость для помещения определенного количества ресурса и прибор для взвешивания. Естественно, что первым делом придется рассчитать объем посуды, для этого подойдет простое перемножение размеров двух сторон тары.

Затем взвесить пустую тару, в ней не должен находится щебень или любой другой элемент. Теперь емкость наполнить щебнем и снова провести взвешивание. Если вычесть пустую тару и разделить на ее объем, получится насыпная плотность. Благодаря такому нехитрому способу можно получить ожидаемую величину.

При желании можно замерять борта автомобиля и свериться с документацией по поводу грузоподъемности, загруженного количества материала.

Если присутствует необходимость определить пористость материалов, то в условиях лаборатории могут измельчаться предоставленные пробы, а затем высушиваться. Этот показатель будет существенно выше, чем реальное значение, так как количество пор становится минимальное, наглядный пример, насыпная плотность 1300 кг/м3, а реальная 2500 кг/м3.

Порядок точного расчета на примере гравийного щебня

Предполагает выполнение следующих действий:

1) Нахождение наполненности

Вычисляется на основе пустотности определенной фракции, например, 43%, если это гравийный щебень 5-20 мм, то наполненность равна 57%. Для материала, получаемого из другой породы или с иным размером, эта цифра будет абсолютно другой.

2) Вычисление насыпной плотности

Рассчитывается путем умножения найденной наполненности на среднюю плотность, которая для щебня, получаемого из гравия, равна 2 600. Получается значение 1482 кг, то есть 2 600*0,57, которое и является показателем того, сколько весит один кубический метр щебня.

Виды

Фракции: 20-40 и прочие

Различают три основные фракции известнякового щебня, каждую из которых рекомендуется использовать для решения определенных задач:

- 5-20 — мелкая фракция используется для производства бетона и бетонных конструкций, для изготовления строительных смесей и цемента, декорирования территорий: садов, дворов и т.д.;

- 20-40 — средняя фракция подходит для использования в качестве декоративного материала, разнообразие цветов камня привлекает ландшафтных дизайнеров, которые создают интересные композиции, востребована при строительстве дорог и для устройства подушек под основание;

- 40-70 — большая фракция активно применяется для создания дорожных подушек, для подсыпки трамвайных линий, ж/д насыпей, автомобильных дорог, подходит для использования в качестве облицовочного материала.

Известняковый щебень 20-40. Фото Грунтовозов

Фракции размером 70-120 и 120-400, называемые бутовым камнем, используются в основном в ландшафтном дизайне.

Марки по прочности: М600 и прочие

Как уже было сказано ранее, щебень определенных марок рекомендуется использовать для решения конкретных задач:

- М200 — непрочные материалы, выдерживающие минимальные нагрузки, подходят для отсыпки территорий, для решения задач в ландшафтном дизайне;

- М400 — популярная марка, применяемая для изготовления бетона, подходит для малоэтажного и частного строительства, для объектов, не испытывающих значительных нагрузок, для благоустройства придомовых территорий;

- М600 — оптимальная марка для дорожного строительства, используется для обустройства насыпей, производства извести и ЖБИ;

- М800 — подходит для строительства фундаментов, для реконструкции монолитных сооружений.

Применение разных фракций щебня

Щебень известняковый (ГОСТ 8267-93) может обладать разными фракциями. Если речь идет о размерах элементов от 5 до 20 миллиметров, то перед вами материал мелкого помола. Он используется при изготовлении бетонных смесей. Железобетонные негабаритные конструкции часто производятся с использованием данной фракции известнякового щебня. Широко используются данные материалы при облицовке зданий, а также изготовлении извести. Щебень, фракция которого изменяется в пределах от 20 до 40 миллиметров, применяется наиболее часто по сравнению с остальными разновидностями. В качестве основной области использования выступает отлив фундамента, помимо прочего, его берут для обустройства площадок, а также дорожек, которые после застывания обретают презентабельный вид и долго сохраняют свои качественные характеристики. Основным направлением использования данного материала выступает изготовление железобетонных конструкций и обустройство дорог, которые в процессе эксплуатации подвергаются интенсивному воздействию.

Марки прочности гранитного щебня

Прочностные показатели колотого гранита доходят до марочного показателя М 1400. Это самый прочный наполнитель из всех существующих разновидностей. Бетон на гранитном щебне считается самым высокопрочным и надежным строительным материалом.

Также как и цемент, это сырье обладает своей классификацией по маркам в соответствии с ГОСТ 8267-93:

- М 200 – самый слабый щебень;

- М 300/400/600 – слабый;

- М 800/1000 – прочный;

- М 1200/1400 – высокопрочный.

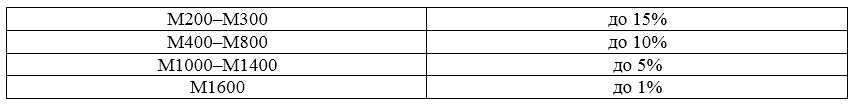

Также в стандартах учитывается количество слабых зерен, содержащихся в общей гранитной массе:

- М 200/300 – в таком сырье содержится до 15% слабых частиц;

- М 400/600/800 – массовая доля слабых зерен не превышает 10%;

- М 1000/1200/1400 – не больше 5% слабой породы.

Для приготовления высокопрочного бетона (для возведения фундамента и несущих конструкций) М 400 и выше, рекомендуется марка щебня М 1200/1400.

Какими особенностями обладает щебень из известняка?

Данный материал отличается экологической чистотой и безвредным органическим составом, который наделяет его множеством положительных характеристик, в число которых входят следующие:

- устойчивость к температурным воздействиям – известняковый щебень хорошо справляется с изменениями погоды в нашем климатическом поясе;

- морозостойкость, которая обеспечивает созданным с его помощью поверхностям способность не разрушаться даже после сотни циклов заморозки/оттаивания;

- отличная сопротивляемость механическим нагрузкам;

- минимальное поглощение влаги извне.

Главное отличие известнякового щебня от гранитного или гравийного заключается в значительно меньшем показателе радиоактивности. Полученная Вами щебенка будет использоваться максимально эффективно за счет высокой адгезии (связующей способности) и низкого коэффициента насыпной прочности. Согласно с последней все известковые щебенки классифицируются на три вида:

- средние, которые относятся к самым высоким маркам (600-800);

- слабые, относящиеся к марке 300-600;

- очень слабые, соответствующие марке 200 и ниже.

Щебень шлаковый

Шлаковый щебень производится из отходов металлургической промышленности и имеет специфические качественные показатели. В Ростовской области в промышленных масштабах производится всего на двух предприятиях. Шлаковый щебень имеет темно-серый иногда почти черный цвет.

Щебень получаемый из шлаков, образующихся при сталелитейном производстве имеет низкую цену и марку прочности 1200 кг/см2 что несомненно является хорошими показателями.

Однако на ряду с этим шлаковый щебень имеет коэффициент насыпной плотности на порядок больше природного щебня из плотных горных пород, изверженных или метаморфических пород. Это означает что при закупке щебня песчаника и шлакового щебня при одинаковом весе объем будет разный, то есть шлакового щебня придется приобрести больше чем песчаника так как он тяжелее. При этом нивелируется низкая стоимость металлургического щебня. Именно по этой причине этот вид щебенки не получает широкого распространения.

Основными его потребителями являются те предприятия, и частные потребители которые находятся в непосредственной близости от производства этого щебня так как транспортировать куда-либо этот щебень крайне невыгодно.