Технология изготовления керамзита

Большое значение при производстве имеет не только исходное сырье, но и метод изготовления керамзита. Ведь именно благодаря технологическому процессу материал получает перечисленные выше уникальные свойства.

Технология производства керамзита основывается на сильном тепловом воздействии, которому подвергается в печи подготовленная глина. Из-за огромной температуры материал вспучивается и становится пористым. При этом поверхность гранул оплавляется, что делает их герметичными и прочными.

Технологическая схема производства керамзита в заводских условиях следующая:

1.Добыча глинистых пород осадочного типа и их доставка в место хранения.

Разработка глиняных месторождений осуществляется открытым методом. Работы производятся экскаваторами. При добыче метаморфита (видоизмененной глины, включающей в себя глинистый сланец, аргиллит и пр.) предварительно проводятся взрывные работы.

Благодаря глинохранилищам процесс производства керамзита становится непрерывным, так как складские резервуары могут вмещать в себя запас сырья на несколько месяцев вперед, предотвращая его промерзание. Применяется также открытое хранение глины, при котором природные изменения температуры и влажности разрушают исходную структуру сырья, облегчая его дальнейшую обработку.

2.Процесс переработки сырья и формирования гранул необходимого размера.

В результате данной процедуры подготавливаются сырцовые гранулы соответствующих размеров и консистенции. Для увеличения показателей вспучиваемости могут добавляться горные породы, железосодержащие компоненты, а также различные вещества органического (мазут, топливные остатки, раздробленный каменный уголь и т. д.) или искусственного происхождения.

3.Обработка в различных температурных режимах: высушивание, обжиг, охлаждение.

Полученные на предыдущем этапе гранулы термически обрабатываются посредством просушки, обжигания и охлаждения. После просушки подготовленного сырья производится обжиг, причем на пористость полученного материала влияют как скорость сгорания топлива, так и выделяющиеся газы, обеспечивающие вспучивание вещества.

Полученный керамзит нужно охладить. На данном этапе большое значение имеет правильно подобранная интенсивность охлаждения, от которой зависит прочность конечного материала. Если применять очень быстрое охлаждение, гранулы керамзита могут потрескаться либо сохранить остаточное напряжение, в результате которого в дальнейшем могут появиться негативныепоследствия при использовании материала в связке с бетоном. Если же охлаждать слишком медленно, можно получить керамзит низкого качества ввиду смятия гранул и последствий воздействия окислительных процессов.

4.Дробление готовой продукции (в случае необходимости), сортировка с учетом плотности и фракций.

Готовый керамзит сортируют по плотности и размеру и, если необходимо, подвергают дроблению на фракции помельче.

5. Упаковка (если применяется), организация складирования материала.

После сортировки керамзит отгружается на склад либо непосредственно заказчику. Помимо реализации материала россыпью, на рынке есть спрос на керамзит, расфасованный в мешки, поэтому производители и поставщики, как правило, предлагают продукцию и в том и в другом виде.

Производство стеновых блоков из керамзита

Благодаря особенностям сырья керамзитобетон обладает высокой прочностью, долговечностью, прекрасными тепло- и звукоизолирующими свойствами, не уступая, а по многим показателям и превосходя древесину. Технология изготовления в условиях заводов и малых фирм различается.

На крупных предприятиях специальные большие формы заполняют керамзитом и заливают раствором. Застывшая и набравшая необходимую прочность монолитная плита разрезается мощными дисковыми пилами на отдельные блоки, которые укладывают на поддоны и помещают на склад.

При изготовлении стеновых изделий в условиях гаража или другого небольшого и не приспособленного для этого помещения используют такое оборудование и инструмент:

- Бетономешалка с объемным ковшом на 260 литров.

- Специальный станок с функцией вибрации и набором различных по размерам форм.

- Ведра для заливки воды в бетономешалку, готового состава в емкости.

- Шуфельная лопата для засыпки керамзита в ковш.

- Правила, мастерок для снятия излишек раствора.

- Поддоны для складирования блоков на период затвердения и хранения.

Процесс состоит из следующих этапов:

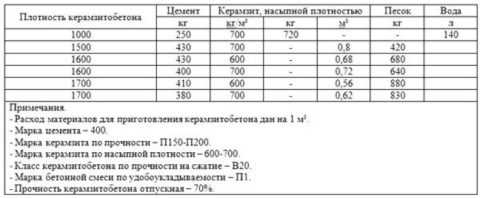

- Замешивание в бетономешалке с соблюдением пропорции керамзитовый щебень:песок:цемент 6:3:1. В заранее залитую в ковш 1 часть воды первым засыпается крупный агломерат с величиной частиц от 5 до 10 мм, затем мелкий песок. После тщательного перемешивания добавляется цемент марки М400 или М500.

- Весь состав вымешивается в течение 15-25 минут до получения однородной вязкой массы.

- Для увеличения морозостойкости в замешиваемую смесь добавляют древесную смолу, а для ускорения процесса затвердения – специальные пластификаторы.

- Керамзитобетон закладывают в форму станка при включенном механизме вибрации, убирают или добавляют раствор при помощи мастерка. После того, как масса уплотнилась под действием колебаний, изделие аккуратно вынимают и кладут на поддон.

- Для полного отвердения и набора необходимой прочности смеси требуется не менее суток нахождения в сухом помещении с температурой не ниже 10°C.

Оборудование для производства керамзита и стеновых блоков

Для того чтобы наладить выпуск в домашних условиях или же при наличии достаточно просторного помещения, необходимо купить комплекс оборудования, заготовить качественное сырье.

| Наименование | Количество, шт | Средняя цена за единицу, рубли |

| Для производства гравия | ||

| Дробилка валковая зубчатая ИВЗ 2/260 | 1 | 300 000 |

| Горизонтальный двухвальный смеситель СМ-727А | 1 | 185 000 |

| Конвейер ленточный 3 метра | 2 | 20 000 |

| Обжиговая печь | 1 | 1 500 000 |

| Для изготовления керамзитоблоков | ||

| Станок для изготовления блоков из керамзитобетона ВСШ-6 | 1 | 50 000 |

| Бетономешалка 260 л | 1 | 50 000 |

| Керамзит: | ||

| щебень,м3 | 1 100 | |

| песок, м3 | 1 100 | |

| Цемент марки М500,мешок | 285 |

Все оборудование (новое или б/у) можно как приобрести по отдельности на внутреннем рынке, так и заказать готовый комплекс из Китая – мини-завод будет стоить около 13-15 млн. рублей. Российские же аналоги дороже в несколько раз – компактные производства марки «Емеля» в зависимости от количества выпускаемой за год продукции имеют цену от 25 до 75 млн. рублей.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный.

При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм. Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи.

Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс. Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками.

Для изготовления керамзита в домашних условиях часто пользуются дробильными установками

На домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала. Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом. Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом.

Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Как рассчитать расход?

Расход керамзита для разных помещений будет зависеть от прочности основания и его максимальной нагрузки, толщины слоя, ваших предпочтений по тепло- и звукоизоляции. Чем больший объем керамзита вы добавите, тем больше тепла сможет сохранять покрытие, но прочность при этом будет страдать. Для мокрого раствора лучше брать керамзитную засыпку и бетон в пропорциях 1: 1. Количество гранулированного материала измеряется в литрах, а не в килограммах. Обычно для расчетов берут слой толщиной 1 см. Необходимо определить, сколько литров керамзита необходимо для покрытия 1 кв. м площади. Эта величина будет равна 10 л.

Чтобы узнать расход керамзита на стандартную площадь квартиры (берется обычно 20 кв. м), нужно 10 литров умножить на 20 кв. м. Получается 200 литров. Высоту слоя выбирают, исходя из назначения помещения. На первом этаже и в холодных помещениях выбирается высота от 10 см, в других видах жилья слой берется от 3-4 см. Таким образом, в новостройке в однокомнатной квартире площадью 40 метров можно применить слой в 5 см. Значит, на 1 кв. м будет приходиться 50 л керамзита. Следовательно, на всю площадь квартиры потребуется 40*50=2000 л – 40 мешков по 50 л.

Кухни в «хрущевках», имеющие малую площадь, требуют слоя от 3 см. На такое помещение вам потребуется от 150 л керамзита. Нужно помнить, что поверхности могут иметь неровности и отклонения, поэтому формула расчета только приблизительна. Лучше брать керамзит с некоторым запасом. Для заливки слоя бетона приблизительный расход на 1 куб. м керамзита потребуется 300 кг цемента «М500» и столько же песка.

Сколько можно заработать на продаже керамзита

Рынок этого материала нельзя назвать перенасыщенным, при том спрос на него стабильно высок. Один кубометр керамзита стоит в среднем 1000-1200 рублей. Это много или мало? Сколько получится заработать при таком уровне цен? Проведём несложные вычисления.

При таких объёмах в месяц можно зарабатывать от 2,5 до 21 миллионов рублей, а за год — от 20 до 250 миллионов рублей. Расчёты выглядят очень привлекательными, но не стоит преждевременно радоваться. Во-первых, около 60% от заработанного у производителей уходит на покупку сырья, оплату коммунальных расходов и сопутствующие траты.

Во-вторых, найти заказчиков на большие партии керамзита с первого раза не так просто. Материал пользуется спросом, но нередко производителям приходится побороться за заказчиков. Последние всегда имеют выбор из двух-трёх вариантов.

Оборудование для производства керамзита

Из чего делают керамзит, мы выяснили. Остается разобраться, как устроена производственная линия по изготовлению этого строительного материала. В нее входят следующие агрегаты и приспособления:

- устройства для рыхления;

- дырчатые вальцы;

- глиносмесители;

- барабаны для сушки;

- печи, в которых выполняется обжиг;

- бункеры;

- пневматические транспортеры, ленточные и другие конвейеры;

- лотки;

- сортировщики для гравия.

Для производств керамзита требуется глиномеситель На первичной обработке исходного материала применяется специальная дробильная установка. Состоит она из узла измельчения, в который входят:

- валы лопастного типа, способные совершать вращательные движения по направлению друг к другу;

- жесткая рама;

- зубчатый привод;

- приемочный бункер.

Как только валы начинают свое вращение, сырье измельчается до необходимых размеров. Специальные добавки вводятся через смесительную установку.

Сырье обжигается в печных устройствах с вращающимися барабанами, имеющими цилиндрические корпуса из стального материала. Конструктивно печь состоит из следующих элементов:

- головки для загрузки сырья и выгрузки материала;

- опорной станции;

- приводов;

- уплотнения концов;

- кожуха венцовой пары и т. д.

Печь устанавливается на фундаментной площадке. Опорой служит сварная рама и ролики, регулирующие ее положение.

Особенности

Керамзит – строительный материал с пористой структурой, визуально представляющий собой небольшие гранулы округлой или угловатой формы. Основным методом получения керамзита является обжиг глины или ее сланца в особой печи при температуре свыше 1200°С.

В цветоводстве керамзит получил широкое распространение ввиду таких уникальных особенностей, как:

- небольшой вес;

- прочность;

- экологичность;

- химическая инертность;

- устойчивость к воздействию кислот, щелочей, компонентов садовых удобрений;

- неподверженность гниению и коррозии;

- устойчивость к поражению плесневелым грибком;

- устойчивость к поражению почвенными паразитами и насекомыми-вредителями.

Растениеводы используют керамзит в качестве эффективного дренажного материала. Он позволяет сделать тяжелую почву более рыхлой и воздушной. Кроме того, керамзит, поглощая излишки влаги, предотвращает заболачивание земли в контейнере и, как следствие, помогает защитить корни растений от загнивания. Химическая инертность керамзита позволяет цветоводам безбоязненно применять все известные виды органических и минеральных удобрений при уходе за растениями. Следует отметить, что использование этого материала позволяет значительно улучшить доступ влаги и питательных веществ, содержащихся в подкормках, к корневой системе растений.

Оборудование для производства керамзита

По сравнению с большинством отраслей производства строительных материалов, керамзит не требует внушительного списка техники. С другой стороны, хотя оборудования требуется не так много, стоит оно довольно дорого. В перечень техники, которую используют при производстве керамзита входят:

- печь для обжига частиц;

- промышленные станки для рыхления глины (если предприниматель планирует производить керамзит из сырой глины);

- охлаждающие камеры;

- грузовые транспортёры;

- сопутствующее оборудование и техника — конвейеры, лотки, банки.

Керамзит обладает отличными теплоизоляционными качествами, поэтому очень востребован среди строителей.

Печи для обжига

Главным механизмом, который используют производители керамзита, является специальная печь с вращающимся барабаном (одним или несколькими). Стоимость такой техники зависит от объёма и характеристик мощности. Цена начинается от 400 тысяч рублей, но лучше заложить на эту цель гораздо больше средств — около 1 миллиона рублей. Аппарат одновременно обеспечивает вращение и обжиг.

Печи бывают двух видов: с одним барабаном и с двумя. Для хорошего сырья достаточно одного барабана, для менее качественного требуются два. В двухбарабанных печах плоскости барабанов отделены друг от друга специальными перегородками и вращаются с отличающимися скоростями. Такой способ обработки позволяет получать на выходе керамзит, ни чем не уступающий по качественным характеристикам, даже если изначально сырьё было плохим.

Дополнительное оборудование: охладитель

Вторым пунктом списка по важности после печи с вращающимися барабанами идёт охладитель. Обойтись без охлаждающей камеры не получится

Остывать внутри барабана керамзит не может, равно как и охлаждаться при комнатной температуре. Частицам необходимо постепенное остывание в определённых условиях, которые в полной мере обеспечит только такой аппарат. Его стоимость — около 2 миллионов рублей.

На рынке представлены самые разные производители — российские, европейские, китайские. Последние считаются самыми ненадёжными, поэтому если предприниматель планирует приобрести какую-либо технику из Китая, ему следует изучить отзывы о ней и быть готовым к гораздо более короткому сроку эксплуатации.

Готовые комплекты оборудования

Очень удобным вариантом закупки оборудования является приобретение готового комплекта. Многие производители берут часть работы предпринимателя на себя: продают не отдельную технику, а её комплекты, сформированные для совместного производства.

Такой подход решает сразу несколько проблем. Во-первых, не нужно отдельно выбирать, заказывать и доставлять технику из разных мест. Готовый комплект доставляется до цеха и в большинстве случаев устанавливается на месте представителями фирмы.

Во-вторых, готовый комплект дешевле отдельных закупок и даже может включать бесплатную доставку. Вместе с комплектом производители предлагают подробные инструкции, справочные материалы и рекомендации по работе.

Всё это незаменимо для начинающих предпринимателей. Стоимость среднего комплекта составляет 1-2 миллиона рублей. Мини-заводы можно и вовсе купить за 200 тысяч рублей (но их мощность и объём производства будут очень скромными).

Частицам необходимо постепенное остывание в определённых условиях, которые в полной мере обеспечит только специальный охладитель. Его стоимость — около 2 миллионов рублей.

Подготовка форм

Формы можно изготовить самостоятельно, используя простую деревянную доску, 20 мм. Конструкция формируется на основе поддона и двух элементов г-образной формы, которые при сборке образуют борты или 4 стандартных бортов.

Изделие может быть предназначено для изготовления пустотелых или полнотелых модулей:

- формы без пустот;

- формы со сквозными пустотами;

- формы с несквозными пустотами.

Параметры изделия должны обеспечивать изготовление требуемых габаритов керамзитобетонного блока. Внутри форма обшивается металлом. Альтернативным вариантом может послужить изготовление форм целиком из металла. Это обеспечит легкое отхождение готового блока.

Технические характеристики керамзита

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов

Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

- Марки керамзита по насыпной плотности (объемному насыпному весу). Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания. Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

- Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.

- Звукоизоляция – как и большинство теплоизоляционных компонентов, керамзит обладает повышенной звукоизоляцией. Наилучшие результаты достигаются при звукоизоляции деревянного пола, в которой керамзит выступает в виде прослойки между наружной частью пола и межэтажной плитой.

- Морозоустойчивость – благодаря низкому водопоглощению и глине, которая является основой материала, керамзит имеет достаточно высокие морозоустойчивые свойства. Численные значения не нормируются стандартами, поскольку керамзит морозоустойчив «по умолчанию». Нормируются лишь показатели строительных камней, в составе которых содержится керамзит – керамзитоблоки.

Поэтапный разбор производственного процесса

Поскольку в особенностях материала мы разобрались, пришло время приступить к рассмотрению производственных этапов. Начать стоит с обзора необходимого набора оборудования и сырья.

Оборудование и сырье

Если говорить про изготовление блоков в условиях завода, то возможно приобретение и использование нескольких типов оборудования:

- Конвейерный тип. Отличается максимальной автоматизацией и большими объемами суточного выпуска продукции. Стоимость такой лини достаточно велика, однако окупаемость, как правило, не занимает более 12 месяцев с момента запуска.

Фрагмент конвейерной линия по производству керамзитоблока

Фрагмент конвейерной линия по производству керамзитоблока

- Стационарная линия. Характеризуется более бюджетной стоимостью. Участие человека необходимо не только в качестве оператора. Комплектность можно выбрать самостоятельно.

Стационарная линия по производству керамзитобетонных блоков

Стационарная линия по производству керамзитобетонных блоков

Изготовление керамзитобетонных блоков в домашних условиях предполагает наличие бетономешалки, вибропресса и форм для блоков.

- Также возможно использование мини-установки. Она способна изготавливать до 25 м3 изделий в сутки. Это зависит от модели и, в свою очередь, от мощности, стоимости и производителя.

- Оборудование можно соорудить и самостоятельно в целях экономии. Станок для изготовления керамзитобетонных блоков своими руками сделать вполне возможно. Для этого понадобится инструкция и определенный набор необходимых деталей.

- Теперь немного о сырье. Как уже говорилось, в состав керамзитобетонной смеси входит цемент, песок, вода и наполнитель. Наиболее популярным наполнителем является керамзит.

Структура состава определяет тип бетона в будущем.

В соответствии с этим его разделяют на:

- Крупнопористый;

- Крупнозернистый;

- Умеренно плотный;

- Плотный;

- Мелкозернистый;

- С пористостью межзерновой.

Количество цемента, по отношению к общей массе, определяет будущую плотность и прочность состава.

Технология изготовления

Технология изготовления керамзитобетонных блоков своими руками предполагает самостоятельное приготовление раствора. С этого и начнем.

При замешивании смеси, стоит учитывать, что пропорции для изготовления керамзитобетонных блоков точно не установлены, имеются лишь рекомендации. Поэтому нужно быть готовым к тому, что с первого раза идеально качественного блока может и не получиться.

Замешивают раствор в следующем порядке:

- В бетономешалку первым делом наливают воду в количестве примерно одной части по отношению к общему составу.

- Керамзит попадает туда же вторым, количество его-около 6-ти частей.

- Следующим засыпают песок- три части.

- Последним добавляется цемент – одна часть.

Ориентировочные пропорции сырья для изготовления керамзитобетонной смеси

Ориентировочные пропорции сырья для изготовления керамзитобетонной смеси

Изготовление керамзитобетонных блоков своими руками состоит из определенным этапов.

Суть их сводится к следующему:

- Готовую смесь формуют и размещают на вибропрессе. Посредством вибрации, раствор уплотняется, от чего значительно повышаются прочностные характеристики будущих изделий.

- Раствор попадает в формы, излишки аккуратно удаляются.

- В последствии изделия должны немного застыть в течение примерно нескольких суток.

- Следующим этапом станет распалубка.

- Технической зрелости блоки достигают по прошествии 28 суток.

Что касается заводского производства, то процесс происходит по тому же принципу, только в более автоматизированном режиме.

При наличии автоклава, изделия подвергаются обработке в нем на последнем этапе. В этом случае выжидать 28 дней не придется. Марочная прочность достигается по прошествии 12-14 часов.

Складирование блоков на заводе

Складирование блоков на заводе

Преимущества блоков заводского производства перед самостоятельно изготовленными изделиями заключаются в следующем:

- Как правило, они более прочные;

- Состав и качество контролируется в соответствии с ГОСТ;

- Блоки имеют лучшую геометрию;

- Самостоятельное производство отнимает много времени и затягивает строительство.

- Долговечность автоклавных изделий, а также их эксплуатационные характеристики – выше.

Видео в этой статье: «Обзор керамзитобетонных блоков» расскажет о особенностях этого материала.