Достоинства керамзитобетона

За несколько десятилетий керамзитобетон стал популярным не только в Европе, но и на просторах СНГ, в том числе в России. Быстрый рост востребованности материала обусловлен рядом плюсов:

- Низкая цена. В рамках своей сферы применения керамзитобетонные блоки являются одним из наиболее доступных строительных материалов, особенно в сравнении с древесиной.

- Прочность. Блоки марки М75 могут использоваться для строения несущих стен зданий высотой до трех этажей. Есть марки и с более высокой прочностью, вплоть до марки М300.

- Долговечность. Срок эксплуатации керамзитобетонных блоков сравним с аналогичным показателем у кирпича. При определенных условиях этот срок может достигать 100 лет.

- Низкое водопоглощение. Материал плохо впитывает влагу, поэтому она не способна разрушить его изнутри. По этой же причине блоки не подходят для размножения плесени.

- Экологичность. В состав входят простые природные компоненты – вода, керамзит, цемент и песок. Поверхностно-активные вещества и другие химические добавки не применяются.

- Малый удельный вес. Данный параметр блоков в 2-3 раза меньше по сравнению с тем же кирпичом. Это позволяет сэкономить на фундаменте дома без потери его устойчивости.

- Простота укладки. Сложить стену из керамзитобетонных блоков значительно быстрее и проще, так как его объем превышает объем среднего кирпича приблизительно в 7 раз.

- Стойкость ко внешним факторам. Стройматериал хорошо сопротивляется воздействию химической и биологической природы, а также не загорается, не распространяет горение.

- Низкая теплопроводность керамзитобетона. По данному показателю он находится между кирпичом и такими популярными строительными материалами, как пенобетон и газобетон.

Керамзитобетонные блоки отлично сочетаются с любыми известными отделочными материалами. Большой выбор элементов разной формы, в том числе доборных блоков, позволяет еще на этапе проектирования предусмотреть ходы для естественной вентиляции и различных коммуникаций.

Керамзитобетонные стены

Как начать собственный бизнес

Составляя план собственного производства керамзитобетонных блоков по технологии без обжигового производства посредством уплотнения смеси керамзита, цемента и песка, следует запланировать следующие затраты:

- покупку станка для ручного производства блоков, который можно приобрести от 2,5–3 тыс. р. при минимальной механизации ручного труда и отсутствии вибратора, обеспечивающего высокое значение показателя плотности;

- покупку бетономешалки, так как ручное перемешивание хоть и позволит удешевить бизнес-план на 15–30 тыс. р., но увеличит длительность производственного цикла, а значит не позволит выйти на расчетную производительность в 120–160 блоков за 8 часовую смену;

- текущие затраты на электроэнергию, водоснабжение и расходные материалы, в том числе керамзит, песок, пластификатор, плиточный клей и прочие добавки, а также бруски и фанеру толщиной 10 мм для организации упорядоченного многоярусного складирования готовых блоков.

Строка переменных издержек бизнес-плана, зависящая от объёма производства, определяется из расчета 20–25 р. за один блок, при его вдвое большей продажной стоимости. А значит ручной станок может быть заменен на устройство с вибратором, передающим высокочастотные колебания на корпус формы и крышки, позволяя получить высокую плотность изделий.

Приобретение более высокопроизводительного станка позволит нарастить объем производства блоков вдвое, за счет увеличения первоначальных инвестиций в бизнес-план на 25–30 тыс. р.

В итоге примерная смета затрат на реализацию бизнес-плана собственного производства керамзитобетонных блоков будет выглядеть следующим образом:

- станок с поверхностным вибратором и набором форм – 25–30 тыс. р.;

- бетономешалка — 20–25 тыс. р.;

- вспомогательный инструмент – 1–2 тыс. р.;

- расходные материалы для изготовления одного блока стандартных размеров:

- цемент — 7 р.;

- песок — 1,5 р.;

- керамзит — 19 р.;

- электроэнергия — 0,2 р.;

- зарплата персонала — 5 р.

Таким образом суммарные инвестиции в бизнес-план по механизированному производству легковесных блоков составят 60–80 тыс. р., а период окупаемости инвестиций — от 3 месяцев до полугода, в зависимости от организации производства (одно-, двухсменное или круглосуточное).

Рентабельность реализации бизнес-плана по производству керамзитобетонных блоков во многом будет зависеть от собственных физических усилий или производительности наемных работников. Снизить зависимость производства от эффективности рабочей силы можно будет инвестировав в проект около полумиллиона, на приобретение автоматизированного поточного производства с конвейерным транспортером, который могут обслуживать два высококвалифицированных работника. Все физические трудозатраты при таком производстве сведены до минимума за счет применения грузоподъёмной техники и конструктивных решений оборудования, а производительность достигает 1500 блоков в смену или до 4500 блоков в сутки. Окупаемость подобного автоматизированного комплекса, при наличии устойчивого сбыта, может составить от двух недель до месяца.

Производство и монтаж модульных теплиц

Вложения: 60 тыс. рублей

Бизнес актуален для сельской местности и дачных районов. В общем, там, где люди занимаются выращиванием овощей или цветоводством. Строительство теплиц – это востребованная услуга, которая может приносить хорошую прибыль.

Чтобы открыть производство модульных теплиц, потребуется приобрести оборудование и инструменты на сумму около 60 тыс. рублей. Рентабельность такого бизнеса может достигать 100-150%. В месяц вы сможете зарабатывать от 50 до 100 тыс. рублей – в зависимости от количества и объема заказов.

Но следует учитывать, что строительство теплиц – бизнес сезонный. Пик спроса приходится на начало весны. В это время и стоит начинать свое дело. Постарайтесь заранее найти потенциальных клиентов, чтобы обеспечить себя работой в сезон. Идеальным вариантом будет, если удастся заключить договор с фермерским хозяйством или тепличным комплексом.

Подготовка оборудования

Для производства материала мастер понадобится бетономешалка и вибростанок.

Ручные вибростанки

Малогабаритное устройство оптимально подходит для реализации работ в непрофессиональных условиях.

Основные характеристики:

- вибратор фиксируется на корпусе и производит умеренные колебания, что обеспечивает равномерное распределение рабочей массы по форме;

- изделие оснащено стационарными и съемными пустотообразователями. В первом случае можно выпускать полнотелые и пустотелые модули;

- в зависимости от производителя и дополнительных опций стоимость вибратора доходит до 10 т.р.

Использование специального оборудования обеспечит высокое качество готового блока, но может оказаться затратным для частной стройки

Механизированные передвижные станки

Основные характеристики:

- оборудование укомплектовано несущим корпусом и рычажным приводом для автоматического снятия формы с корпуса;

- станок оснащен колесиками, которые позволяют организовать легкое перемещение по площадке;

- в зависимости от потребностей, можно выбрать модель с различными надстройками, например, — прессом для утрамбовывания;

- вибратор фиксируется на аппарате и посылает импульс к форме;

- устройство может быть оснащено 4 матрицами, что ускоряет производственный процесс;

- стоимость достигает 16 т.р

Вибростол

Основные характеристики:

- основа устройства оснащена встроенным вибратором, тут размещается металлический поддон, толщиной до 3 мм;

- на поддон выставляются формы, которые утрамбовываются вибрациями;

- затем поддон относят в вентилируемое сухое место, где происходит окончательное высыхание материала;

- все манипуляции реализуются вручную;

- за раз можно приготовить до 6 форм, которые на поддоне удобно транспортируются к месту сушки;

- нижнее размещение вибраторов позволяет получить полное и оптимальное распределение вибраций по всему столу;

- стоимость оборудования колеблется около 20 т.р.;

- вибростол не мобилен, крупногабаритен и требует много ручного труда.

Вибропресс

Оборудование этого класса применяется на крупных заводах и предприятиях. На всех стадиях изготовления блоков практически исключен ручной труд. Устройство отличается высокой производительностью и позволяет получить отменное качество модулей.

Для замешивания смеси используется бетономешалка, объемом не менее 130 л

Ориентировочные расчёты — мини-завод

При эксплуатации полуавтоматического бетонного мини-завода с производительностью порядка 10 кубометров бетона М-400 в час.

- линия мини-завода — 450 тыс. рублей;

- бетоносмеситель на базе автомобиля КаМАЗ — 2,75 млн рублей.

Итого: 3,2 млн рублей.

- щебень — 0,83 кубометра;

- цемент М-500 — 329 килограмм;

- песок — 0,43 кубометра.

Примерная стоимость всего объёма вышеуказанных материалов составляет более трёх тысяч рублей. Стандартным бизнес-планом предусматривается работа производственной линии в одну смену в течение шести дней в неделю.

Минимальный уровень расходов на выплату заработной платы персоналу составляет около ста тысяч рублей, включая круглосуточную охрану, а также работу водителя погрузчика и оператора. Необходимо заложить в эту статью оплату работ электрика и механика, которые могут потребоваться в процессе производства.

Кроме того, следует предусмотреть расход на проведение рекламной кампании в виде объявлений в СМИ и плакатной продукции. Итоговый вариант затрат, разделённый на запланированный размер объёма выпускаемого бетона, отражает стоимость кубометра продукции и составляет чуть более двух тысяч рублей. Чистая прибыль после вычета всех налогов и сборов будет равна ≈ 300 рублей с кубометра. Стандартный ежемесячный объём выпуска составляет ≈ 6 тысяч кубометров в месяц. Налаженный сбыт позволяет окупить вложения за шесть месяцев.

Изготовление саморезов

Вложения: от 150 тыс. рублей

В любом строительстве не обойтись без крепежных элементов. Поэтому саморезы пользуются высоким спросом. Основать производство достаточно просто: закупить специальный станок, который обойдется примерно в 100 тыс. рублей. Разместить его можно на небольшой площади, например, в гараже. Как реализовать готовую продукцию? Идеальным будет договориться с крупной торговой точкой или строительной компанией, чтобы поставлять саморезы им. Более серьезное оборудование производительностью около 150 саморезов в минуту будет стоить от 1,8 миллионов рублей. Подробнее об открытии такого производства можно прочитать здесь.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Производство искусственного мрамора из бетона

Вложения: 150 тыс. рублей

Спрос на бюджетные и качественные стройматериалы есть всегда. А в условиях экономии граждан значительно возрастает. Поэтому в последнее время хорошо продается искусственный мрамор. Материал имитирует натуральный камень – как по свойству, так и внешне. Но стоит намного дешевле. Спрос на искусственный мрамор постоянно растет, а рынок еще не заполнен.

Открыть свой цех по производству искусственного мрамора из бетона можно даже в гараже. Оборудование не займет много места, а технологию изготовления можно повторить в домашних условиях. При наличии достаточной сноровки и необходимого оборудования справиться с этим несложно.

На оборудование придется потратить минимум 70 тыс. рублей. Этой суммы хватит, чтобы организовать небольшой цех. Цена оборудования низкая, а вот ежемесячные расходы на сырье составят около 100 тыс. рублей. Небольшой цех сможет производить в месяц 1 тыс. кв.м. искусственного мрамора.

При 100% реализации своей продукции предприниматель может рассчитывать на прибыль в 150-200 тыс. рублей. Т.е. первоначальные вложения могут окупиться всего за 1-1, 5месяца. Но это возможно, если сразу удастся найти оптового покупателя, чтобы сбыть ему весь произведенный товар. Если же предварительных договоренностей не будет, вам, как новому производителю, придется решать серьезные проблемы со сбытом.

Мини-производство кирпича

Вложения: от 250 тыс. рублей

Кирпич – один из самых популярных строительных материалов. Повсеместно применяется для возведения различных зданий и сооружений. Спрос на данный вид стройматериала есть всегда, поэтому вы можете открыть свое мини-производство кирпича. Реализовать идею можно с небольшим стартовым капиталом и даже в домашних условиях.

Например, вполне по силам открыть производство гиперпрессованного кирпича. Дело достаточно рентабельное и технологически несложное. Для производства потребуются ручные механические и автоматические прессы, которые под большим давлением формируют кирпичи. Также в перечень оборудования входит сушильная печь. Чтобы организовать мини-производство, необходимы вложения от 250 тыс. рублей. А зарабатывать на этом можно около 200 тыс. рублей.

Особенности бизнеса

Мини-завод данного типа является достаточно прибыльным, поскольку на рынке строительных материалов ощущается нехватка качественной продукции. Большие предприятия стараются снизить стоимость керамзитобетонных блоков, и делают это за счет ухудшения качества. Поэтому, если наладить производственную линию небольшой мощности, достаточно скоро можно получить высокую прибыль.

Станок для производства керамзитоблоков

Основными каналами сбыта готовой продукции считаются небольшие строительные магазины. Для увеличения спроса рекомендуется наладить производство нескольких видов керамзитных блоков разных марок и размеров.

Подготовка состава

Изделия из керамзита своими силами изготовить несложно

Важно, придерживаясь рецептуры, подготовить раствор

Таблица состава смесей для изготовления керамзитобетонных блоков

Соблюдайте очередность этапов:

- Перемешайте портландцемент с керамзитом и песком в соотношении 1:6:3. Обеспечьте однородность раствора.

- Налейте техническую воду в емкость, добавьте пластификатор, следуя рекомендациям инструкции.

- Перемешайте состав с сухой смесью, используя бетономешалку или ручной миксер.

Результат операции – получение равномерной густой смеси, консистенция которой соответствует плотности сметаны. Грамотно подготовленный раствор затвердевает быстро.

Какие нужны капиталовложения при организации производства керамзитобетонных блоков?

открыть серьезный бизнес

Стоимость аренды помещения площадью 300 м2 начинается с 150 тыс. руб. в месяц. Обустройство всех комнат (медпункта, столовой, уборной и пр.) обойдется не менее, чем в 300 тыс. руб. Чтобы установить камеры для видеонаблюдения за процессом производства, придется отдать от 30 тыс. руб.

Дополнительными статьями расходов будут: регистрация ЧП и др. организационные издержки – 50 тыс. руб., закупка сырьевой базы в зависимости от ваших планов.

Например, при стандартной дозировке вам для 100 кг вещества (на выходе получается около 9-10 единиц продукции) потребуются:

Значит, на производство крупной партии уйдет 100 тыс. руб. А еще учтите транспортные расходы – приблизительно 40 тыс. руб., оплату труда (в зависимости от числа работников, как минимум, 60 тыс. руб.), коммунальные затраты и отчисления на рекламу, связь.

Если взять эти усредненные показатели и сложить, получится, что для открытия производства нужно выделить, как минимум, 1 млн. руб. При покупке дорогостоящего оборудования эта сумма увеличится на порядок выше.

Керамзитобетонные блоки — лучший строительный материал?

Сделать вывод вы сможете, посмотрев данное видео:

Какую прибыль принесет производство керамзитобетона?

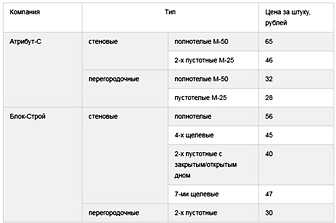

При установке цены на единицу продукции нужно отталкиваться от ценовой политики в том или ином субъекте РФ, маркировки изделий.

Вот средние расценки на керамзитобетонные строительные блоки по московскому региону:

Вы, конечно, вправе устанавливать свою цену, вплоть до 100 руб. за шт.

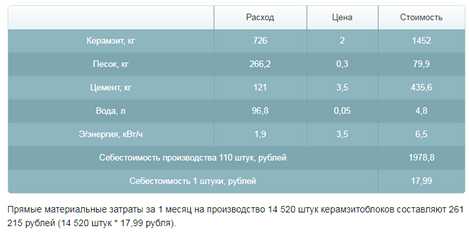

Только берите во внимание себестоимость блока:

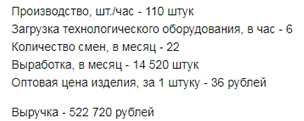

Рассчитаем примерную выручку:

Ежемесячно ваша прибыль будет составлять более 100 тыс. руб., при условии, если постоянные расходы не будут превышать 160 тыс. руб., а материальные – 261 тыс. руб. В будущем вы сможете расширить свое производство и получать больше.

Окупаемость бизнеса – 1 год.

Производство керамзитобетонных блоков – это не золотое дно, однако доходный и перспективный бизнес. Его организация не сопровождается высокими инвестиционными рисками, поскольку конкурентная ниша не переполнена, а сама продукция пользуется спросом повсеместно.

Выбор пропорции керамзитобетона для раствора

- Портландцемент М400 -одна часть.

- Керамзит — 6-8 частей или 350-500 кг на 1м3. Отмерять можно ведрами, учитывая, что в такой десятилитровой емкости поместится 3-5 кг керамзита.

- Песок фракцией менее 5 мм — две части.

- Вода — 0,8-1 часть; количество воды на 1м3 для фактурного слоя нужно определять по консистенции на месте.

- Стиральный порошок — одна часть.

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным маслом изнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Монолит из легкого керамзитобетона

xanchez Участник FORUMHOUSE

По образованию мы с супругой строители, благодаря чему проданная «двушка» не канула кукушкой в Лету, не откликнувшись, а моя небольшая столярная мастерская во многом задала «стилистику» тогда еще будущего дома – много дерева (окна, перекрытия, полы, лестница), практически всё из лиственницы. Денег было немного, но в результате вроде как получилось неплохо.

За базу взяли проект, опубликованный в одном из профильных журналов, по ходу подгонки он претерпел незначительные изменения.

Фундамент ТИСЭ – буронабивные сваи диаметром 250 мм, на глубине 1,7 метра расширение подошвы до 600 мм, так как фундамент «гуляет» в среднем на 5 см, отмостка сделана скользящая, с минимальным зазором. Толщина стен – 400 мм, толщина перегородок – 120 мм.

Производство керамзитоблоков своими руками

Поскольку технология производства керамзитоблоков довольно проста и не предполагает значительных вложений, организовать изготовление материала можно и в домашних условиях. Все, что потребуется для этого, – приобрести сырье и специальное оборудование. При этом себестоимость одного блока будет составлять всего 18-20 рублей.

Оборудование для производства блоков

Чтобы минимально обеспечить производственный процесс по выпуску керамзитоблоков, понадобится:

- вибростол;

- бетономешалка;

- формовочные поддоны из металла.

Можно приобрести вибропрессовочную установку, которая заменяет вибростол и формы.

Также потребуется помещение с ровным полом, системой электроснабжения, вентиляции и отопления и открытая площадка, которую можно использовать для сушки и хранения изделий.

Одни марки вибропрессов изготавливают в час до 120 блоков, другие — до 70. Существуют небольшие станки, которые можно хранить в подсобном помещении и использовать для производства блоков в малых объемах.

На начальном этапе изготовления керамзитоблоков можно ограничиться оборудованием мощностью около 0,6 кВт и производительностью 20 блоков за 1 час. Купить его можно примерно за 2 тыс. рублей. Цена на более мощные станки на порядок дороже – около 30 тыс. рублей.

На фото — наиболее популярные станки для самостоятельного производства керамзитоблоков:

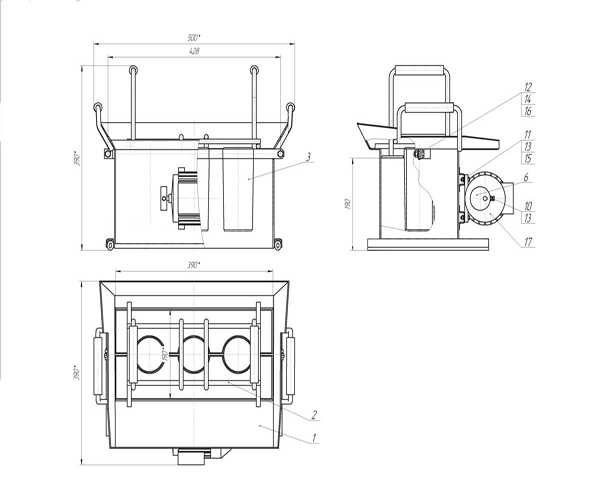

Как самостоятельно изготовить станок для изготовления керамзитобетона

Станок для производства керамзитоблоков можно изготовить своими руками. При этом его стоимость будет дешевле в 10 раз, чем у фабричного.

Самый элементарный вариант станка выполняется по схеме «несушка». Он состоит из формовочного ящика без дна (матрицы) и вибратора, который расположен на боковой стене. Чтобы матрицу было легко снять, ее следует оборудовать ручками.

Стандартный размер одного блока составляет 390*190*188 мм. Процент пустотности – не больше 30%. Пустоты могут иметь прямоугольную или круглую форму. Главное, чтобы пустотообразователь обладал конусностью, чтобы форму было легко снять с блока.

Чтобы изготовить матрицу, нужно вырезать заготовку по форме блока из листового металла от 3 мм толщиной. При этом нужно делать 5 см-вый запас для утрамбовки. Из заготовки нужно выполнить сквозной ящик, не имеющий дна. Сварочный шов необходимо делать снаружи.

Чтобы станок получился более устойчивым, с торцов следует приварить планки из тонких профильных труб и выполнить по периметру основания обивку из резины. Чтобы раствор не просыпался, необходимо сделать окаймляющий фартук.

Вибратор можно сделать из электродвигателя со стиральной машины с мощностью 150 Вт. Для этого необходимо выполнить смещение центров. На вал нужно прикрепить планку из металла с отверстием с края – эксцентрик. Параметры эксцентрика определяются экспериментальным путем.

Пример чертежа станка для производства керамзитоблоков

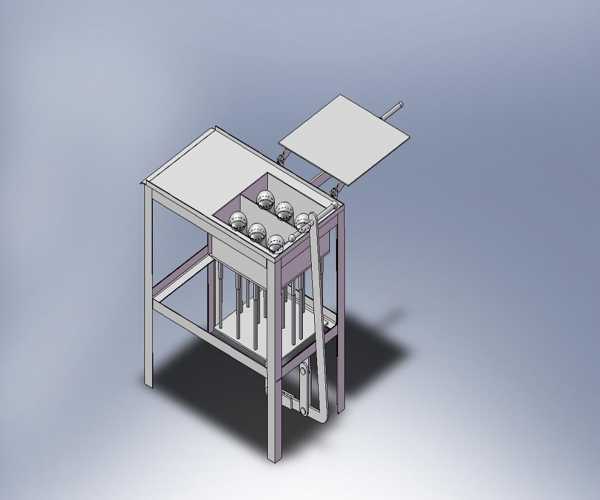

Компьютерная модель станка для керамзитобетонных блоков

Краткое описание процесса изготовления керамзитоблоков в домашних условиях

Приготовить смесь. Процесс замеса должен иметь такую последовательность:

- заливается вода;

- засыпается цемент (при непрерывном помешивании) и перемешивается с водой;

- добавляется мелкий заполнитель, после этого – крупный;

- масса перемешивается до полусухого состояния.

Можно изготавливать блоки с различными наполнителями: керамзитом, отходами кирпича, опилками, пенополистиролом и др.

Поначалу замес можно выполнять вручную. По мере расширения производства можно будет купить специальный бетономешатель. Выходной объем такого устройства составляет около 125 литров.

Поместить раствор в формы и отправить на прессовку.От плотности раствора во многом зависят свойства готового материала, поэтому обойтись без вибростанка не получится.

Отправить блоки на просушку. Складировать их удобнее всего в пирамидальные штабели с просветом 2-3 см между блоками. Чтобы изделие приобрело большую прочность, блоки желательно выдержать на воздухе около недели.

Достать готовые блоки из форм. Желательно приобрести формы со съемными бортиками, чтобы можно было вынимать изделия без повреждений. Поместить готовые изделия на склад или сразу отправить на реализацию.

На видео — все этапы процесса производства керамзитоблока своими руками, а также описание станка, необходимого для этого:

Сделать керамзитобетонные блоки самостоятельно довольно просто, и производство имеет высокий уровень рентабельности из-за низкой себестоимости материалов. Поэтому изготовление керамзитобетона – отличная идея для начинающих предпринимателей.

Оценка

Теперь мы с уважаемым читателем достаточно хорошо знакомы с материалом, что позволяет нам дать ему взвешенную оценку. Итак, керамзитобетонные блоки: плюсы и минусы.

Восторг и обожание

То, какие имеют керамзитобетонные блоки плюсы, можно прочесть в любом рекламном проспекте любого производителя этого материала.

Приведем здесь краткий конспект славословий в их адрес:

Низкая теплопроводность, что означает ощутимую экономию на отоплении зимой и прохладу в доме летом;

Стены обеспечивают качественную теплоизоляцию и не требуют дополнительного утепления

Высокая механическаю прочность на сжатие, вполне сравнимая с прочностью полнотелого красного кирпича. Для строителя это означает возможность возводить низкоэтажную постройку без армокаркаса, для владельца дома — беспроблемный монтаж навесной мебели и полок на стены;

Дом с мансардным этажом возводится без армопояса и армокаркаса

Дом с мансардным этажом возводится без армопояса и армокаркаса

- Большие размеры блока при точном соблюдении его размеров. Стало быть, возведение стен ускорится в несколько раз по сравнению с кирпичной кладкой, а геометрию стен будет проще сделать безупречной;

- Относительно низкая плотность означает пониженную нагрузку на фундамент. Керамзитобетонные стены можно возводить на мелкозаглубленных ленточных и даже винтовых фундаментах;

Недорогой винтовой фундамент идеален для пучинистых грунтов

- Оценивая керамзитобетонные блоки — преимущества и недостатки, не забудьте сравнить экологичность разных материалов. Керамзитобетон не содержит полимерных, и вообще искусственных добавок, он производится только из природных компонентов (глины, песка и известняка, который используется при производстве портландцемента);

- Наконец, огромный плюс материала в том, что его можно производить своими руками. Кроме более чем доступного сырья, для производства нужны лишь бетономешалка и вибростенд стоимостью 10-25 тысяч рублей, в зависимости от размеров. При текущих ценах на керамзит, цемент и песок, стоимость кубометра готовых блоков уменьшится при их кустарном производстве с 3-4 тысяч рублей до 1,5-2 тысяч.

Вибростенд с формами для кустарного производства блоков керамзитобетона

Немного дегтя в бочке меда

Какие недостатки керамзитобетонных блоков стоит учитывать при выборе строительного материала:

- Гигроскопичность и влагопроницаемость. Незащищенная чистовой отделкой или свесами крыши стена, будет впитывать дождевую воду. В результате, ее теплопроводность будет расти, а чередование сырости с заморозками приведет к ускоренному разрушению стен кристаллизующейся в порах влагой;

- В недостатки керамзитобетона можно с некоторой натяжкой записать непрезентабельный внешний вид кладки. Она требует чистовой отделки не только для защиты от влаги, но и из эстетических соображений. Во внутренний дизайн жилого помещения наш материал тоже вписывается не так чтобы безупречно;

Керамзитобетонные стены защищены утепленным вентфасадом

- Благодаря естественной сушке, между блоками из одной партии остается некоторый разброс размеров. Да, небольшой — однако столь идеальной, как в случае автоклавного газобетона, кладка уже не будет.

Автоклавный газобетон позволяет сделать кладку абсолютно безупречной

Что такое керамзитобетонные блоки по ГОСТу

Керамзитобетон относят к легкому бетону. В качестве заполнителя используют пористый материал — керамзит. Это округлые гранулы из обожженной глины. Состав керамзитобетона — цемент, песок, керамзит и вода. При составлении смеси, воды льют больше чем в обычном тяжелом бетоне, так как керамзит гигроскопичен и впитывает жидкость. При производстве блоков готовую смесь заливают в формы, оставляют до первичного твердения, после чего их вынимают из формы. В принципе, блоки готовы, но их нельзя использовать, пока они не наберут проектную прочность.

Дом из керамзитобетонных блоков возводится быстро

Есть две технологии заводского доведения изделий до нормальной прочности — в автоклаве и вибропрессованием. В первом случае блоки отправляют в автоклав, где под давлением материал обрабатывают паром. Это делает керамзитобетонные блоки более прочными. Второй способ — вибрирование с одновременным давлением. При вибрировании уходят все пустоты, раствор становится более однородным и текучим, обволакивая каждую из гранул керамзита. Результат — высокие прочностные показатели.

При кустарном производстве блоки просто оставляют «дозревать». По идее требуется минимум 28 суток, пока бетон не наберет прочность. Но могут продать раньше, чтобы не занимали места. Прочность при этом никто не гарантирует.

На поверхности блока угадываются округлые гранулы керамзита. В зависимости от марки, они могут быть разного размера, в большем или меньшем количестве

Дело в том, что для нормального набора цементом прочности необходимо создать определенный тепловлажностный режим. Керамзитобетон в этом плане капризнее обычного бетона. Из-за высокой поглощающей способности керамзита он может забрать слишком много воды. И жидкости будет недостаточно для того, чтобы бетонный камень набирал прочность, а не просто высыхал. Поэтому готовые блоки желательно поливать и укрывать пленкой хотя бы на протяжении нескольких дней после производства. Держать их на солнце нельзя и температура должна быть не ниже +20°C. В противном случае керамзитоблоки так и не наберут нужной прочности и будут рассыпаться даже при небольших нагрузках и ударах.

Если говорить о цене, заводские блоки стоят дороже. И все же. Если вы строите дом, а не хозблок или сарай, не стоит экономить и покупать блоки «гаражного» производства. Качество тут под большим вопросом.

Приготовление смеси

Как сделать керамзитобетон, пропорции которого подобраны и готовы для замеса? Для работы используется смеситель принудительного перемешивания, который не допускает изменений гранулометрического состава зерен керамзита и их разрушения.

Длительность замеса зависит от виброукладываемости раствора и составляет 3-6 мин. Благодаря тому, что керамзитобетон быстро теряет удобоукладываемость, допустимо выдерживание ее в форме после приготовления до уплотнения не более 30 сек.

Последовательность закладки компонентов в бетономешалку:

- вода;

- пластификатор – если используется;

- песок, после чего масса тщательно перемешивается;

- постепенно вводится весь объем керамзита;

- цемент.

При замешивании гравий должен покрыться цементным раствором. Масса должна быть однородной.

Дозировать материал удобно объемными дозаторами, что обеспечит оптимальный гранулометрический состав.

При более длительном выдерживании можно потерять прочность керамзитобетона, что опасно при производстве материала, предназначенного для стеновых конструкций

Изготовление фотоплитки

Вложения: от 200 тыс. рублей

Это относительно новая, но уже востребованная идея. Изготовление керамической фотоплитки – ниша перспективная и пока свободная. Особенность фотоплитки заключается в том, что на керамическую основу при помощи принтера можно нанести любой рисунок. Это позволяет производить отделочный материал в любом дизайне, выполнять любой индивидуальный заказ. Все, что нужно для производства – это специальный принтер и сушильный шкаф, где плитка проходит обжиг. Технологический процесс достаточно простой.

Реализовать произведенную фотоплитку можно в строительные фирмы и магазины, а также частным покупателям по индивидуальному заказу. Даже при небольших объемах производства на фотоплитке можно зарабатывать около 100 тыс. рублей чистой прибыли. При благоприятных условиях первоначальные вложения окупаются за 3-4 месяца.

Строительство малых сооружений

Вложения: 300 тыс. рублей

Если стартовый капитал ограничен 300 тыс. рублей, вы можете открыть бизнес по строительству малых сооружений. К малым сооружениям относятся беседки, садовые домики, колодцы, сараи и т.д. Такие постройки более всего востребованы среди владельцев загородных участков и дач; пляжей и других мест отдыха; владельцев гостиниц, санаториев, домов отдыха и т.д.

Стартовый капитал потребуется в основном для покупки необходимых инструментов и материалов. А мастерскую можно основать в собственном гараже. Окупить вложения можно за несколько месяцев, зарабатывая 100-200 тыс. рублей чистой прибыли.

Итоги

Производство керамзитоблоков является перспективным направлением, актуальным для открытия собственного бизнеса человеку, который впервые решил заняться предпринимательской деятельностью. При грамотной реализации проекта, он не столкнется с неожиданностями, поскольку все операции предсказуемы и возможны к планированию. Еще одним бонусом в деятельности может стать минимальная конкуренция в данном сегменте рынка, поскольку об уникальном строительном материале знают не так много лиц. По этой же причине, для его продвижения понадобится запустить мощную рекламную кампанию, при помощи которой предприниматель получит возможность заявить о своем продукте и позиционировать его как лучшее предложение среди ряда аналогичных.