Полезные качества и свойства

Пористая резина наделена рядом полезных качеств и свойств, позволяющих активно использовать её в самых разных областях промышленности:

- Невероятная прочность. Изделия из вспененной резины не разрываются, даже если нагрузка на них колоссальна. Они мало деформируются, требуют совсем мало времени на восстановление после точечных ударов.

- Мягкость и эластичность. Она прекрасно смягчает удары, защищая человека от травм. Недаром именно пористая резина используется как обивочный материал в салонах автомобилей, самолётов и поездов.

- Пластичность и простота обработки. Это качество резины позволяет сделать изготовление из неё деталей любой сложности и размеров максимально простым и удобным.

- Низкий коэффициент впитывания воды. Этот показатель находится на уровне всего 2% от собственного веса резины, что делает материал отличным гидроизолятором.

- Невосприимчивость к вакууму и радиоактивному излучению.

- Невосприимчивость к яркому солнечному свету, воздействию кислорода и воды (даже солёной морской). Это качество объясняет широкую географию применения изделий из пористой резины. Идеально функционируют они как в условиях субтропического и умеренного климата, так и в районах с резко континентальным климатом.

- Отсутствие восприимчивости к воздействию масел, агрессивных химических соединений, горючего (кроме резины, произведённой на основе силиконовых смесей или твёрдого каучука).

- Простота обслуживания. Пластины из резины подобного типа легко отмываются посредством обычной воды. Применение в данном случае ядрёных щелочных веществ просто не требуется.

- Отличное сцепление с поверхностями разного типа. Этим объясняется активное использование данного вида резины при оборудовании детских площадок, лестниц, пандусов, тротуаров и подножек в общественном транспорте.

Монтаж утеплителей К Флекс

Перед креплением теплоизоляции обрабатываемую поверхность нужно очистить от следов грязи. Делается это с применением очистителя. В случае утепления металлических деталей также надо избавиться от коррозии. Фиксация теплоизоляции на поверхности осуществляется с помощью клея K-Flex. Его тщательно размешивают перед использованием, а в остальное время держат в плотно закрытых емкостях. Застывший клей, чтобы он стал жидким, можно разбавить очистителем K-Flex.

Для нанесения клеевого состава применяется кисть с жесткой короткой щетиной. Сначала клеем смазывают обратную сторону изоляции ST или другой марки, и только потом – поверхность труб. Состав наносят одним сплошным равномерным слоем

Важно, чтобы при этом не образовывались нити. Когда клей засохнет, утеплитель плотно прижимают к обрабатываемой поверхности

Нежелательно при этом растягивать материал, клеить его лучше при легком сжатии.

Выполнять работы разрешается только на отключенных системах. Включать систему разрешается только через 36 часов после монтажа теплоизоляции: за это время клей успеет высохнуть.

Применение натурального каучука в других отраслях

Помимо шин и резины натуральный каучук используют для производства других различных изделий, таких как лакокрасочные изделия, клеи, наклейки, покрытия для пола, шланги, транспортеры, приводные ремни, амортизаторы, электроизоляционные материалы. Также натуральный каучук пригодился и в строительной сфере для модификации бетона и других строительных смесей.

Многие изделия, которые повседневно применяются в домашнем хозяйстве, изготовлены из данного вида каучука. К таким изделиям можно отнести канцелярские принадлежности, игрушки, некоторую мебель, контрацептивы, обувь, ткань и одежду. Так как каучук не растворяется в воде, слабых кислотах и щелочах, он активно используется для изготовления перчаток. Выпускают латексные перчатки для различных целей – бытовых, строительных и медицинских.

Натуральный каучук – очень ценное вещество. Потребовалось немало времени и усилий, чтобы понять, как применить его наиболее выгодно и максимально полезно. Но эти усилия не потрачены зря, о чем говорят многочисленные сферы и области применения натурального каучука.

Натуральный каучук

99% такого материала получают из дерева гевеи. Для этого на коре делают надрезы в виде буквы V. В нижней части перпендикулярно поверхности устанавливается желобок, по которому постепенно стекает сок в миску, установленную ниже. Вытекание латекса (млечного сока гевеи) длится в течение полутора часов.

Содержание каучука в нём может быть различным. Это зависит от:

того, какой возраст у дерева, с которого собирают сок;

важное значение имеет состав почвы, в которой растёт гевея;

времени года, когда происходит сбор;

того, какая была в это время погода;

времени и качества сделанных надрезов;

других особенностей сбора латекса.

Для того, чтобы натуральный каучук можно было использовать, он должен пройти следующую обработку:

-

Сначала производится отжим. Он необходим для того, чтобы удалить из латекса излишнюю влагу.

-

После этого полученные полосы обматывают вокруг палки и просушивают над костром.

-

Полосы раскладывают в один слой и оставляют под лучами солнца.

-

Теперь осталось подержать над дымом.

Подготовленный таким образом каучук может служить сырьем для производства резины.

Сок добывают из тех деревьев, которым уже исполнилось 12 лет. В год может быть получено от 3 до 5,5 кг латекса.

Состав латексного раствора:

-

до 70% воды;

-

содержание каучука в различных случаях колеблется от 25% до 70%;

-

содержание других химических веществ, включая протеин, не превышает 1-2%.

Особенности материала К-флекс

Основой создания теплозвукоизоляции является вспененный каучук — материал по многим параметрам уникальный. Но интересен он не сам по себе, а в готовых изделиях. Предприятие приводит несколько видов продукции:

- Промышленную теплоизоляцию.

- Универсальную теплоизоляцию типа ST.

- Высокотемпературную теплоизоляцию SOLAR ST.

- Экологическую изоляцию Eco.

- Теплоизоляцию вентиляционных систем.

- Акустические материалы.

Все разновидности технических характеристик K-FLEX отличаются в зависимости от назначения, кратко рассмотрим отдельно.

Виды изоляции

Промышленная теплоизоляция К-FLEX используется в холодильной технике, системах кондиционирования и вентиляции, энергетике. Разработаны материалы K-FLEX ENERGO и K-FLEX ENERGO PLUS, которые работают в средах широкого диапазона агрессивности и выдерживают температуры от -200 до +180 0С. отличительной особенностью материалов является простота монтажа.

Специально разработанные системы креплений позволяют изолировать не только трубопроводы, но и баки, гидроаккумуляторы, тепловые развязки. Подготовка к отопительному сезону и замена изоляции производится в кратчайшие сроки.

Работает в очень широком диапазоне температур — от – 40 до +85 0С. отличается низким коэффициентом теплопроводности в пределах 0,032 – 0,040 Вт/(м•°C), практически не поглощает водяного пара и хорошо противостоит воздействию масел и нефтепродуктов, неподвержена гнили и плесени.

Отличается изоляция ST удобством монтажа. Кроме чехлов на трубы, в комплекте поставляются: углы, тройники, подвесы, ленты и прочие вспомогательные материалы. Поставляется как без изоляции, так и покрытая алюминиевой фольгой.

Материалы К-ФЛЕКС, кроме высокого качества, привлекательны тем, что найти можно решение любой проблемы, связанной с теплоизоляцией, используя только каталог продукции компании. Например, промышленная теплоизоляция

Наиболее распространенная область эффективного применения

Уникальная технология изготовления теплоизоляции k flex обеспечила повышенный спрос на материал. Вспененный синтетический каучук, из которого и состоит изоляционный слой, имеет закрытые поры, в каждой из них содержатся микроскопические частицы воздуха. Материал, благодаря уникальным физико-химическим характеристикам, получил широкое распространение в следующих сферах:

- объекты жилищно-коммунального хозяйства;

- коммуникации промышленных предприятий;

- отопительные, канализационные системы;

- трубопроводы водоснабжения;

- системы кондиционирования и вентиляции.

Каучуковая техническая теплоизоляция k flex изготавливается в виде готовых трубок различного диаметра или листов определенного размера и толщины. Вариант изготовления – самоклеящееся или алюминиевое покрытие.

Основные сферы применения рулонов K-Flex ST

Благодаря превосходным эксплуатационным свойствам данный теплоизоляционный материал получил чрезвычайно широкое применение. Он используется:

- при прокладывании водопроводов в земле;

- для монтажа систем канализации;

- для теплозащиты холодильных установок;

- при монтаже трубопроводов для нефтепродуктов.

Основа покрытия – эластичный акрилнитриловый каучук, материал, устойчивый к пожарам, нетоксичный. Температура рабочей жидкости защищаемого объекта может быть от –200 до +116 °С.

Преимущества рулонов из вспененного каучука

- Ячеистая структура, благодаря которой покрытие отличается низкой теплопроводностью.

- Антипирены в составе, обеспечивающие устойчивость к возгоранию.

- Отсутствие асбеста и других токсичных веществ, что делает возможным применение материала в школах, больницах, детских садах.

- Высокая плотность.

- Способность поглощать шумы.

- Устойчивость к агрессивным веществам (жирам, маслам).

- Длительный срок службы (до 25 лет). Данные о сроке эксплуатации доказаны успешной практикой.

Каучуковая изоляция K-Flex ST в рулонах эластична. Монтаж не представляет сложностей даже в труднодоступных местах, не требует использования креплений, хомутов. Высокая герметичность исключает теплопотери. Инсталляция покрытия экономически выгодна ввиду эффективности и длительного срока использования.

Компания ТЕРМА-МСК является официальным представителем бренда K-Flex, поэтому формирует наиболее привлекательные цены на данную продукцию. Заказать рулоны K-Flex ST из вспененного каучука можно по каталогу, выбирая требуемую толщину и длину в упаковке. Изоляционные материалы K-Flex – это качество с гарантией.

Физические и химические свойства натурального каучука

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (H2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Правила и особенности монтажа

Эластичность материала позволяет провести монтаж термоизоляции за довольно короткие строки. Материал не даёт усадки, что упрощает монтажные работы. Точное следование инструкции и технологии применения различных видов изоляции из вспененного каучука поможет качественному выполнению изоляционных работ.

Имея в наличии дополнительные изоляционные трубки, жгуты и другой расходный материал, возможно быстро провести работы даже на труднодоступных участках. С помощью самоклеящегося или дополнительно обработанного клеевым составом материала, работа по герметизации утеплителя трубопровода не занимает много времени. Утеплитель из вспененного каучука является финишным покрытием для труб, механизмов и систем охлаждения.

При термоизоляции труб небольших диаметров, на утеплительных трубках необходимо сделать продольные надрезы, если они не предусмотрены производителем. После монтажа швы обрабатываются клеевым составом. Для утепления резервуаров или труб больших диаметров используется листовой вспененный каучук. Самоклеящиеся листы и трубки облегчают монтажные работы. Утеплитель надёжно фиксируется на трубы и механизмы любых габаритов благодаря повышенной эластичности материала.

Типы и виды натурального каучука:

Натуральный каучук делят на 8 типов, образующих 35 сортов.

Самым распространенным и ценным типом натурального каучука считается «смокед-шит», что означает копченый лист. Он изготавливается в виде достаточно прозрачных листов цвета янтаря с рифленой поверхностью.

Меньше распространен тип называемый «светлый креп». Для его получения к латексу перед желатинированием добавляют для отбеливания бисульфит натрия. Листы этого типа каучука имеют кремовый оттенок, они непрозрачны.

Меньше всего ценится тип, который называют «пара-каучук». Его добывают из дикорастущей гевеи кустарным способом.

Вспененный каучук: что это такое?

Этот теплоизоляционный материал относят к пеноэластомерам. Водонепроницаемый, невоспламеняемый, самогасимый материал не плесневеет и устойчив к воздействию химических веществ и температур в диапазоне от -200 до +175 градусов. Плотность изоляции составляет 40-80 кг/м3.

Утеплитель обладает высокой степенью эластичности, но при этом не менее высокую степень запаса прочности от разрывов. В местах применения данного изоляционного продукта при эксплуатации не появляется плесень, грибковые образования, не заводятся насекомые и мелкие грызуны.

Каучук – материал с закрытыми порами, их доля составляет не меньше 90% от общего числа. Применяется он для изоляции отопительных систем, водоснабжающих трубопровод, систем кондиционирования, технологических трубопроводов. Экономия потерь тепла составляет до 70%.

Трубы надежно защищены от запотевания, оседания конденсата и воздействия химических веществ.

Продукт выпускается в пластинах, рулонах или в виде труб. Теплоизоляционные трубки каучука по ГОСТу производятся вспениванием, что позволяет им сохранять свои свойства. Листы каучука образуются методом экструдирования, после чего пена проходит процесс вулканизации. Диаметр теплоизоляционных трубок из вспененного каучука составляет от 6 до 160 мм. Они используются для утепления медных, стальных и пластиковых трубопроводов. Толщина слоя при этом составляет от 6 до 32 мм. Трубы большего размера утепляют с использованием листового или рулонного материала.

К сферам применения «технической термоизоляции третьего поколения» относят:

- системы отопления и водоснабжения;

- нефте-, паро- и газопроводы;

- холодильные установки и резервуары;

- системы кондиционирования и вентиляции;

- санитарные системы и гелиоустановки;

- судостроение и строительство морских платформ;

- изготовление средств индивидуальной защиты и прочих товаров;

- фармацевтическое производство;

- автомобиле- и машиностроение.

К использованию эластомерных материалов прибегают предприятия энергетического сектора, как в нефтехимической промышленности, так и в добыче и транспортировке энергоресурсов. Устойчивость к коррозии и высокая энергетическая эффективность делают продукт популярным.

Поскольку материал не из дешевых, его применение целесообразно только при наличии ряда условий технологического характера либо экономических возможностей.

Благодаря своим жесткостным характеристикам термоизоляционный материал на основе вспененного каучука используется при утеплении трубопроводов, закладываемых в цементно-песчаные стяжки половых покрытий.

Преимущества теплоизоляции из вспененного каучука:

• повышенная паро- и водонепроницаемость; • эластичность в широком диапазоне температур; • низкая теплопроводность; • способность к самозатуханию при пожаре; • высокая стойкость к микроорганизмам, плесени, атмосферным явлениям. В зависимости от целевой области применения, вспененным каучукам улучшают те или иные свойства.

На рынке теплоизоляционных материалов начинает пользоваться популярностью интересный продукт – вспененный каучук. Он представляет собой изделие с ячеистой структурой закрытого типа. В связи с отсутствием выделения вредных веществ в атмосферу его можно считать безопасным для человека. Экологическая чистота позволяет значительно расширить сферу применения.

Виды резины и их применение

В зависимости от структуры резину делят на непористую (монолитную) и пористую.

Непористую резину изготовляют на основе бутадиенового каучука. Она отличается высоким сопротивлением истиранию. Срок износа подошвенной резины в 2—3 раза превышает срок износа подошвенной кожи. Предел прочности резины при растяжении меньше, чем натуральной кожи, но относительное удлинение при разрыве во много раз превышает удлинение натуральной подошвенной кожи. Резина не пропускает воду и практически в ней не набухает.

Резина уступает коже по морозостойкости и теплопроводности, что снижает теплозащитные свойства обуви. И, наконец, резина является абсолютно воздухо- и паронепроницаемой. Непористая резина бывает подошвенная, кожеподобная, и транспарентная. Обычную непористую резину применяют для изготовления формованных подошв, накладок, каблуков, полукаблуков, набоек и других деталей низа обуви.

Пористые резины применяют в качестве подошв и платформ для весенне-осенней и зимней обуви.

Кожеподобная резина — это резина для низа обуви, изготовленная на основе каучука с высоким содержанием стирола (до 85%). Повышенное содержание стирола придаёт резинам твёрдость, вследствие чего возможно снижение их толщины до 2,5—4,0 мм при сохранении хороших защитных функций. Эксплуатационные свойства кожеподобной резины сходны со свойствами натуральной кожи. Она обладает высокой твёрдостью и пластичностью, что позволяет создавать след обуви любой формы. Кожеподобная резина хорошо окрашивается при отделке обуви. Она имеет высокую износостойкость благодаря хорошему сопротивлению истиранию и устойчивости к многократным изгибам.

Срок носки обуви с подошвой из кожеподобной резины составляет 179—252 дня при отсутствии выкрашивания в носовой части. Недостатком этой резины являются невысокие гигиенические свойства: высокая теплопроводность и отсутствие гигроскопичности и воздухонепроницаемости.

Кожеподобную резину выпускают трёх разновидностей: непористой структуры с плотностью 1,28 г/см3, пористой структуры, имеющую плотность 0,8-0,95 г/см3, и пористой структуры с волокнистым наполнителем, плотность которых не выше 1,15 г/см3. Пористые резины с волокнистыми наполнителями называются «кожволон». Эти резины по внешнему виду сходны с натуральной кожей. Благодаря волокнистому наполнителю повышаются их теплозащитные свойства, они отличаются лёгкостью, эластичностью, хорошим внешним видом. Кожеподобные резины применяют в качестве подошвы и каблука при изготовлении летней и весенне-осенней обуви клеевого метода крепления.

Транспарентная резина — это полупрозрачный материал с высоким содержанием натурального каучука. Отличается высоким сопротивлением истиранию и твёрдостью, по износостойкости превосходит все виды резин. Транспарентные резины выпускают в виде формованных подошв (вместе с каблуками), с глубоким рифлением на ходовой стороне. Разновидностью транспорентной резины является стиронип, который содержит большее количество каучука. Сопротивление многократному изгибу у стиронипа в три с лишним раза выше, чем у обычных непористых резин. Стиронип применяется при изготовлении обуви клеевого метода крепления.

Резина пористой структуры имеет замкнутые поры, объём которых в зависимости от вида резины колеблется от 20 до 80 % её общего объёма. Эти резины имеют ряд преимуществ по сравнению с непористыми резинами: повышенные мягкость, гибкость, высокие амортизационные свойства, упругость. Недостатком пористых резин является способность давать усадку, а также выкрашиваться в носочной части при ударах. Для повышения твёрдости пористых резин в их состав вводят полистирольные смолы.

В настоящее время освоено производство новых видов пористых резин: порокрепа и вулканита. Порокреп отличается красивым цветом, эластичностью, повышенной прочностью. Вулканит — пористая резина с волокнистыми наполнителями, обладающая высокой износостойкостью, хорошей теплозащитностью. Пористые резины применяют в качестве подошв для весенне-осенней и зимней обуви.

Формы выпуска продукции

Для удобства использования, производители предоставляют различные формы выпуска вспененного каучука:

- В виде трубчатых оболочек. Предназначен для теплоизоляции трубопроводов с внешним диаметром до 160 мм. Для удобства монтажа трубки из вспененного каучука больших размеров выпускаются с продольным разрезом, который в последствии склеивается специальным составом.

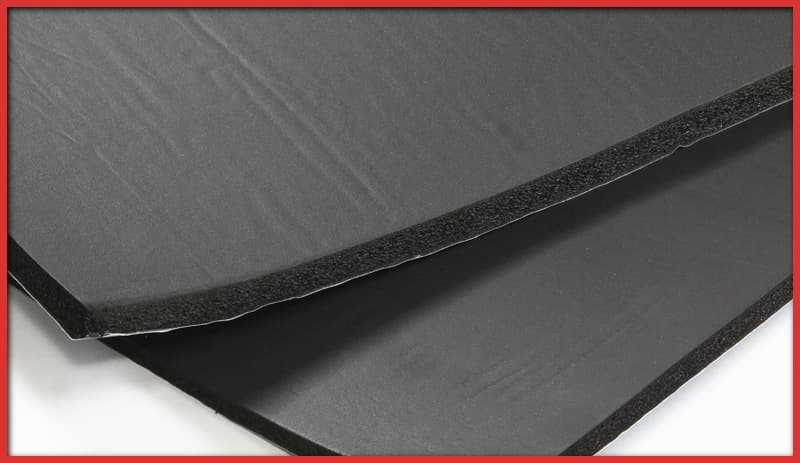

- Рулонные или листовые материалы. При термоизоляции труб больших размеров, а также для уменьшения уровня вибрации различных механизмов используется листовая форма вспененного каучука. Фиксация материала происходит с помощью клеевого состава.

- Цилиндрические жгуты имеют различный диаметр, что позволяет подобрать шнур необходимого размера. Используются для герметизации швов между металлическими и пластиковыми элементами.

- Самоклеящиеся рулоны и ленты из вспененного каучука.

Состав и строение натурального каучука

Натуральный (природный) каучук (НК) представляет собой высокомолекулярный непредельный углеводород, молекулы которого содержат большое количество двойных связей; состав его может быть выражен формулой (C5H8)n (где величина n составляет от 1000 до 3000); он является полимером изопрена.

Природный каучук содержится в млечном соке каучуконосных растений, главным образом, тропических (например, бразильского дерева гевея). Другой природный продукт — гуттаперча — также является полимером изопрена, но с иной конфигурацией молекул.

Длинную молекулу каучука можно было бы наблюдать непосредственно при помощи современных микроскопов, но это не удаётся, так как цепочка слишком тонка: диаметр её, соответствует диаметру одной молекулы. Если макромолекулу каучука растянуть до предела, то она будет иметь вид зигзага, что объясняется характером химических связей между атомами углерода, составляющими скелет молекулы.

Звенья молекулы каучука могут вращаться не беспрепятственно в любом направлении, а ограниченно — только вокруг одинарных связей. Тепловые колебания звеньев заставляют молекулу изгибаться, при этом концы её в спокойном состоянии сближены.

При растяжении каучука концы молекул раздвигаются и молекулы ориентируются по направлению растягивающего усилия. Если устранить усилие, вызвавшее растяжение каучука, то концы его молекул вновь сближаются и образец принимает первоначальную форму и размеры.

Молекулу каучука можно представить себе как круглую, незамкнутую пружину, которую можно сильно растянуть, разведя её концы. Освобождённая пружина вновь принимает прежнее положение. Некоторые исследователи представляют молекулу каучука в виде пружинящей спирали. Качественный анализ показывает, что каучук состоит из двух элементов — углерода и водорода, то есть, относится к классу углеводородов.

Первоначально принятая формула каучука была С5Н8, но она слишком проста для такого сложного вещества как каучук. Определение молекулярной массы показывает, что она достигает нескольких сот тысяч (150 000 — 500 000). Каучук, следовательно, природный полимер.

Экспериментально доказано, что в основном макромолекулы натурального каучука состоят из остатков молекул изопрена, а сам натуральный каучук — природный полимер цис-1,4-полиизопрен.

Молекула натурального каучука состоит из нескольких тысяч исходных химических групп (звеньев), соединённых друг с другом и находящихся в непрерывном колебательно-вращательном движении. Такая молекула похожа на спутанный клубок, в котором составляющие его нити местами образуют правильно ориентированные участки.

Основной продукт разложения каучука — углеводород, молекулярная формула которого однозначна с простейшей формулой каучука. Можно считать, что макромолекулы каучука образованы молекулами изопрена. Существуют подобные полимеры, которые не проявляют такой эластичности, какую имеет каучук. Чем же объясняется это его особое свойство?

Молекулы каучука, хотя и имеют линейное строение, не вытянуты в линию, а многократно изогнуты, как бы свёрнуты в клубки. При растягивании каучука такие молекулы распрямляются, образец каучука от этого становится длиннее. При снятии нагрузки, вследствие внутреннего теплового движения, звенья молекулы возвращаются в прежнее свёрнутое состояние, размеры каучука сокращаются. Если же каучук растягивать с достаточно большой силой, то произойдёт не только выпрямление молекул, но и смещение их относительно друг друга — образец каучука может порваться.

Применение каучука

В чистом виде этот материал применяется редко. В большинстве случаев его используют в качестве основы для изготовления резины.

После того, как каучук привезли в Европу, до XVIII века каучук считался просто одной из заморских диковинок. Эластичность и водоотталкивающие свойства позволяли применять материал для изготовления обуви и одежды, не пропускающих воду, тем не менее низкие эксплуатационные качества мешали его распространению.

После того, как была открыта вулканизация каучука, позволившая изготавливать резину, использование нового материала стало очень распространённым. Постепенно качество резины улучшилось и из неё стали делать большое количество различных товаров.

В качестве примеров можно привести:

-

шины;

-

детские резиновые игрушки;

-

обувь;

-

одежду;

-

электрическую изоляцию для проводов;

-

конвейерные ленты;

-

медицинские изделия;

-

резиновые защитные перчатки.

Сейчас сложно назвать область человеческой жизни, где не применялась бы резина.

Натуральный каучук продолжает использоваться в настоящее время. Из него делают покрышки, амортизаторы, некоторые изделия для санитарных и гигиенических целей.