Виды модифицирующих добавок для бетонных растворов

Современные строительные смеси, в том числе и бетонные смеси, имеют разнообразные модифицирующие добавки, которые придают новые свойства или усиливают существующие. Это позволило расширить диапазон применения бетонных растворов в тех или иных климатических условиях.

Действуют они в смеси по-разному: одни вступают в реакцию с вяжущим, другие действуют независимо. Кроме того, они бывают направлены на улучшение различных показателей; универсальных добавок не существует, а посему ниже рассмотрим их разновидности и принципы действия. Перечень их таков:

- регуляторы скорости схватывания;

- регуляторы морозостойкости;

- пластифицирующие добавки;

- армирующие добавки и усилители прочности;

- поризующие модификаторы;

- ингибиторы коррозийных процессов;

Регуляторы скорости схватывания. Такие современные добавки в бетон отлично подходят для случаев, когда необходимо максимально ускорить строительное производство. Достигается оно путем ускорения времени схватывания, соответственно, уменьшением времени технологических пауз.

Добавки работают, вступая в реакцию с вяжущим (цементом) и ускоряя образование кристаллической сетки. Следовательно, за сутки можно добиться такой прочности бетона, что можно снимать опалубку и приступать к дальнейшим работам.

Регуляторы морозостойкости. Очень полезные составы при работе в зимних условиях. Предшественником этих регуляторов было хлорное железо, которое обладало токсичностью и было мало эффективным.

Современные же добавки для улучшения морозостойкости растворов способны дать возможность применять состав бетона даже при температуре впредь до -40 С. Как правило, это солевые добавки, которые растворяют в воде, которую применяют для приготовления бетонных смесей.

Пластифицирующие добавки. Это специальные составы, которые в бетоне действуют таким образом, что раствор содержит в себе воду более длительное время, не расслаиваясь, как это происходит очень быстро. Таким образом, процесс укладки становиться гораздо проще.

Сама же добавка создает множество мелких пузырей, внутри которых содержатся компоненты песок, вяжущее и вода. Так что ежели раствор со временем расслоился, его достаточно взболтать, чтобы он опять на долгое время набрал пластичность.

Армирующие добавки и усилители прочности. Что касается сугубо армирующих добавок, то это минеральные, органические составы в виде нитей. Это как правило – фибра – базальтовые нити, которые добавляются в раствор в определенной пропорции.

В смеси с вяжущим и мелкофракционным заполнителем в результате перемешивания возникает однородная, сплетенная нитями масса, которая по мере затвердения демонстрирует куда лучшую стойкость на изгиб и разрыв.

Что касается усилителей прочности, то это химические вещества, которые вступают в реакцию с вяжущим, образуя более мощную кристаллическую сетку, в результате повышается марка бетона.

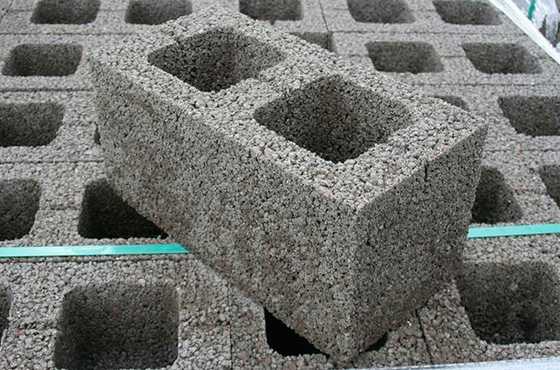

Поризующие модификаторы. Нового образца строительные добавки, которые способствуют образованию воздушных пор в структуре бетона, делая его плотность меньше. Благодаря им повышается пластичность раствора во время работы, а в готовом изделии наблюдаются повышенные тепло/звукоизоляционные свойства за счет образования пор.

По принципу действия они бывают воздухововлекающие (связывающие раствор с воздухом, объёмом 6-12% от объёма раствора), пенообразующие (заранее приготовленные в виде пены, добавляемые в раствор) и газообразующие (при добавлении в раствор выделяют газ).

Ингибиторы коррозийных процессов. Вещества, которые препятствуют развитию процессов коррозии, а проще говоря, останавливающие ржавчину. Есть смысл их применять в составах бетона, которые предназначены для производства железобетонных конструкций. Суть их заключается в том, что будучи внутри раствора длительное время, арматурный металлический каркас не ржавеет.

Таким образом, не образуется ржавая прослойка, которая уменьшает сцепление раствора с металлическими арматурными изделиями. Кроме того, если бетонная конструкция не защищена гидроизоляцией и постоянно подвергается воздействию влаги, соответственно намокает до арматуры, арматура менее коррозирует.

Технологии производства

Если рассматривать, какие существуют способы получения легких бетонов, нужно отметить две основных технологии:

- Автоклавное твердение. Компоненты смеси помещают в автоклав, где они подвергаются действию высоких температур, последующей выдержке и созреванию.

- Естественное твердение. Раствор замешивается в бетономешалках, заливается в опалубку или формы, где затвердевает естественным образом.

Иногда материал изготавливают в тепловлажностных камерах, где на него воздействует давление пара. Этот метод позволяет получить качественный бетон, но отличается высокими затратами на производство.

Свойства и характеристики

Технические показатели сухого остатка определяются способом изготовления конструкционного пористого бетона. Базовыми характеристиками считаются прочность, плотность, теплопроводность, стойкость к морозам и влаге. Также рассмотрению подлежат усадочный эффект, отношение к шумам и огню.

Прочность и усадка

Прочность готовых изделий достигает показателя в 1,2 гр/куб. см. Усадка обусловлена нарушением геометрических параметров под воздействием давления на изгиб. Пенобетон менее плотный, поэтому для него характерно отклонение в 3,5 мм/м. У газобетона значение составляет в среднем 0,5 мм.

Изоляционные характеристики

Показатели теплопроводности зависят от плотности материала и относительной влажности рабочей среды. Таблица составлена с учетом этих значений. Коэффициент измеряется в Вт/м*К.

|

Влажность % |

Плотность ячеистого бетона | |||||||

| 400 | 500 | 600 | 700 | 800 | 900 | 1000 | 1200 | |

| 0,1 | 0,12 | 0,14 | 0,16 | 0,18 | 0,21 | 0,23 | 0,34 | |

| 5 | 0,14 | 0,16 | 0,19 | 0,2 | 0,23 | 0,25 | 0,28 | 0,39 |

| 10 | 0,19 | 0,21 | 0,24 | 0,25 | 0,27 | 0,3 | 0,33 | 0,44 |

| 15 | 0,23 | 0,25 | 0,29 | 0,31 | 0,32 | 0,34 | 0,37 | 0,49 |

| 20 | 0,27 | 0,29 | 0,33 | 0,35 | 0,37 | 0,39 | 0,42 | 0,54 |

Пористость объясняет хорошую звукоизоляцию монолита. Поэтому дополнительно защищать внутренние помещения от шума не обязательно. То же можно сказать о мерах по профилактике пожаров. Блоки способны более часа выдерживать открытый огонь, что способствует лишь увеличению прочности бетона.

Отношение к температуре и влажности

Ячеистый бетон обладает свойством поглощения влаги. При замерзании она способствует разрушению стенок между порами. С этой точки зрения пеноблок выигрывает. Причина в замкнутости покрытия из пор и микроканалов, что выходят на поверхность изделий. Морозостойкость здесь может достигать 45 циклов. Для сравнения, газоблоки могут иметь предел F35.

Свойства опилкобетона

Опилкобетон – материал дышащий, способный регулировать влажностный режим в построенном из него помещении, имеющий хорошие санитарно-экологические показатели. Свойства его напрямую связаны с процентным содержанием в нем песка. При увеличении доли песка и вяжущих, увеличивается его плотность, а соответственно и вес; теплопроводность, способность защищать построенное из него здание как от холода, так и от жары; ухудшаются звукоизоляционные свойства, но одновременно увеличивается его прочность ( в этом случае используйте панели isotex). Поэтому при изготовлении опилкобетона, состав его нужно подбирать исходя из конструкции будущего дома, из тех нагрузок, которые будут нести его стены в процессе эксплуатации.

Опилкобетон – материал дышащий, способный регулировать влажностный режим в построенном из него помещении, имеющий хорошие санитарно-экологические показатели. Свойства его напрямую связаны с процентным содержанием в нем песка. При увеличении доли песка и вяжущих, увеличивается его плотность, а соответственно и вес; теплопроводность, способность защищать построенное из него здание как от холода, так и от жары; ухудшаются звукоизоляционные свойства, но одновременно увеличивается его прочность ( в этом случае используйте панели isotex). Поэтому при изготовлении опилкобетона, состав его нужно подбирать исходя из конструкции будущего дома, из тех нагрузок, которые будут нести его стены в процессе эксплуатации.

Для того, чтобы построенный из опилкобетона дом служил долго, необходимо предусмотреть защиту его от влаги. Фундамент желательно приподнять на высоту, достаточную для защиты от увлажнения и дождевыми, и талыми водами. Гидроизоляция между фундаментом и стенами дома должна быть выполнена качественно. Как вариант, можно уложить 2-3 слоя рубероида с промазыванием между слоями мастикой. Свес крыши должен отступать от края стены не менее, чем на 60 см. Сами стены после усадки необходимо или оштукатурить, или закрыть каким-либо облицовочным материалом, например сайдингом.

Монолитный арболит

Арболит монолитный, к сожалению, сегодня не очень популярен. Однако, состав арболита позволяет использовать его как основной формирующий состав для строительства зданий.

Чтобы построить одноэтажный дом стоит использовать монолитный конструкционный арболит, плотность которого 600-700 кг/м³.

Рабочий раствор перемешивают в специальной ванне или в пластиковом резервуаре. Тара должна иметь большую площадь и низкие борта, чтобы облегчить выполнение работ. Для замешивания применяют строительный миксер или смеситель.

Приведем некоторые пропорции и последовательность их закладки в резервуар для перемешивания:

- щепа, заранее замоченная в воде или извести и отжатая – 0.5 м³. Одного мешка извести 40 кг достаточно для замачивания 20-25 тачек щепы

- сверху кладется слой порошкообразной негашеной извести – 40 кг, и разравнивается

- цемент М500 – 100 кг. Все сухие составляющие нужно перемешать между собой, для получения однородности

- воду дозируют лейкой

- состав перемешивают миксером.

Необходимо получить умеренно влажную массу. Возьмите щепу в руку 0- при правильном приготовлении из нее не будет течь вода.

Необходимо получить умеренно влажную массу. Возьмите щепу в руку 0- при правильном приготовлении из нее не будет течь вода.

Кроме этих составляющих понадобятся и химические компоненты. Чаще всего применяется хлорид кальция, вместе с жидким стеклом. Раствор вымешивают примерно 25 минут, именно это время необходимо для гашения извести.

После приготовления смеси попробуйте залить тестовый участок. Специалисты советуют испытать полученный образец на прочность. Помните, что полученная смесь живет не более 15 минут, вы должны успеть ее уложить и проштыковать.

Этапы работ по созданию каркаса из монолитного арболита:

- ненесущий каркас формируют из доски 100х50 мм. Каркасные крепления устанавливают на расстоянии 120.0 мм

- в качестве стоек применяют брус 50х50 мм, который нужно укрепить перемычками через каждые 400 мм, таким образом вы минимизируете распирание системы при заливке. Высота стоек должна быть на уровне стропил, чтобы избежать потери тепла

- в углах стоит дополнительно установить сетки Ларсена

- опалубку стоит создать из ламинированной фанеры

- все деревянные составляющие специалисты рекомендуют обтянуть пленкой, чтобы облегчить их отхождение от стены

- смесь заливают послойно, опалубку выставляют пролетами, с высотой не более 25-30 см

- на проштыкованный первый слой высыпают второй – и так далее по всей высоте опалубки

- верхний край заливки не заглаживают для обеспечения высокого уровня адгезии с последующим слоем

- после того, как арболит наберет прочность, примерно через три часа, опалубку можно переставлять выше и продолжать формировать стеновых конструкций.

В процессе заливки в стену можно монтировать гофру для кабелей. В самом конце создается стропильная система, кровля, отделывается фасад, закладывается отмостка и т. д.

Арболитовые блоки – виды и типы

По назначению:

Конструкционный (плотность свыше 600 кг/м.куб).

Конструкционно-теплоизоляционный (450-600 кг/м.куб).

Теплоизоляционный (до 450 кг/м.куб). Пустотелые блоки, теплоизоляционные плиты, смеси для заполнения пустот.

| Размер арболитовых блоков | Применение в строительстве | Сколько штук в одном кубе (1 м3) |

| 500x250x300 | Для возведение несущих стен до 3-х этажей, с возможностью установки ж/б плит перекрытия | 26,6 шт |

| 500x200x300 | 33,3 шт | |

| 500х250х200 | Для строительства несущих стен до 2-х этажей, а также для строительства бани, гаража, хозпостроек | 40 шт |

| 500x250x150 | Для устройства межкомнатных перегородок, а также в качестве утеплителя | 53 шт |

Материал подготовлен для сайта www.moydomik.net

По показателю прочности на сжатие:

- В 0,35; В 0,75; В 1 – теплоизоляционный;

- В 1,5; В 2; В 2,5 – конструкционно-теплоизоляционный;

- В 3,5 – конструкционный.

По маркам, определяющим морозостойкость

- М 5 = В 0,35

- М 10 = В 0,75

- М 15 = В 1

- М 25 = В 1,5; В 2

- М 30 = В 2,5

- М 50 = В 3,5

Марка арболита показывает, сколько циклов размерзания-замерзания способен выдержать арбоблок.

Примечание. При проведении исследований специалисты посчитали неразумным тестировать блок более 50 раз. Т.к. за это время он не изменил своих первоначальных свойств. Это дает возможность утверждать, что срок службы арболита практически неограничен.

Испытания арболита на прочность – видео

(Тестирование огнем, пилой, кувалдой и т.д.)

По конфигурации (размеры арболитовых блоков)

Арболит выпускается стандартными блоками и имеет широкую сферу применения в малоэтажном строительстве.

Чаще всего арболитовые блоки отличаются шириной. Например, 500х300х200 используется для несущих стен. 400х300х200 – для внутренних перегородок. Для организации транспортировки нужно знать объем и вес блока (см. таблица).

| Наименование | Вес одного блока | Сколько весит 1 куб.м. арболита | Количество блоков в 1 кв.м. стены (толщиной 200 мм) | Сколько блоков в 1 кв.м. стены (толщиной 300 мм) |

| 500x200x300 (стеновой арболитовый блок) | 20 кг | 650 кг | 6,6 шт | 10 шт |

| 400x200x300 (стеновой блок из арболита) | 16 кг | 650 кг | 8,3 шт | 12,5 шт |

Некоторые производители выпускают другие типоразмеры блоков в дополнение к названным, расширяя линейку предложения и предоставляя потребителям возможность выбирать более удобные блоки, снижая, таким образом, количество отходов.

Конфигурация арболитовых блоков (разновидности форм)

Примечание. Арболитовые блоки отличается наличием системы паз-гребень, что позволяет уменьшить площадь кладки и понизить теплопроводность стены за счет минимизации мостиков холода.

Арболит

Щепорез для арболита

Производство арболита невозможно без использования качественного щепореза. Технология арболита известна еще с середины прошлого века. Однако, вследствие не высокой популярности этого метода, отыскать хороший измельчитель щепы не совсем простое задание.

Только при условии соблюдения правильного размера и формы щепы достигает прочность блока и формируется нужная плотность и структура с большим числом полостей (что обеспечивает низкий уровень теплопроводности).

Арболит ГОСТ четко прописывает размеры щепы:

- длина не более 40 ммширина не более 10 ммтолщина не более 5 мм.

При этом форма щепы должна быть игольчатой. Чтобы достичь таких параметров станок для арболита должен быть оснащен специальными молотками, расщепляющими древесину на волокна.

Примеси хвои или листьев не должны превышать 5 %, а опилок – 5–10 % от общего объема органического заполнителя.

Стоит отметить, что обычные молоткодробилки для технологической щепы нельзя настроить на нужную ширину, и получаемые кусочки древесины имеют более квадратную форму, примерно 25 х 25 мм. Из таких элементов не получится качественного арболитового блока.

Специальный щепорез позволяет получить щепу, соответствующую ГОСТу, следовательно, переработка горбыля, палет или прочих изделий, становится безотходной.

Теплопроводность арболита

Показатель теплопроводности для арболита является одной из основных характеристик. Он увеличивается с ростом плотности материала. ключевых параметров.

В средней полосе России рекомендованная ГОСТом толщина ограждающих конструкций из арболита должна составлять 38 см.

Однако, стены, имеющие такую толщину возводятся довольно редко. Чаще всего для стен жилых домов блоки 500×300×200 мм укладывают плашмя в один ряд. Если добавить к этой толщине еще и все виды отделки, то получится оптимальная толщина, которая гарантирует комфортную температуру в помещении без появления проблем с образованием конденсата.

Дополнительную теплоизоляцию можно реализовать при помощи теплых штукатурных систем толщиной 1,5-2 см с добавлением перлита. Для строительства помещений без отопления или с периодическим отоплением, к примеру, бани, часто специалисты используют монтаж арболитовых блоков на ребро.

В строительстве применяется несколько видов расходных материалов. Но наряду с традиционным силикатным кирпичом и шлакоблоками широкое распространение получил новый вид – арболит. Для его изготовления применяют отходы древесной промышленности.

Арболит плюсы и минусы

Почему с арболитом удобно работать? Причин несколько:

- вес арболитового блока в несколько раз меньше, чем силикатного или керамического. По объему один блок заменяет от 15 до 19 обычных кирпичей, следовательно, строительство займет намного меньше времени

- легкость обработки. Арболит можно обрабатывать, как древесину. Он легко распиливается, в нем прочно фиксируются гвозди и саморезы (без дюбелей), его легко штукатурить

- 0блоки поглощают кладочный раствор, вследствие чего после его высыхания образуется монолит

- древобетон не разбивается при ударе. В ходе перевозки даже с самыми элементарными мерами безопасности у ваших блоков не оббобьются углы и грани, не изменится геометрия

- возможность строительства при минусовой температуре.

О достоинствах самого материала мы уже говорили, теперь перечислим плюсы готового здания из арболита:

О достоинствах самого материала мы уже говорили, теперь перечислим плюсы готового здания из арболита:

арболитовая «коробка» имеет в два раза меньший вес, чем керамзитобетонная и в 4 раза меньший, чем кирпичная

Принимая во внимание тот факт, что на фундамент под тяжелые материалы расходуется примерно 30 % всего бюджета, то экономия получается значительная

здание из древобетона сопротивляется огню так же долго, как камень. На протяжении часа пожара арболит обуглится не больше, чем на 30 мм, тогда как дом из дерева существенно выгорит

арболитовые стены не трескаются в процессе естественной усадки фундамента, а незначительно прогибаются, аналогично бревенчатым

Вследствие высокой изгибной и ударной прочности из древобетона возводят строения в сейсмоактивных регионах

в такой стене просто не может быть «мостиков холода». Пористая структура блока поглощает цементный раствор, и стена становится монолитом

легкость отделки, как внутренней, так и наружной. Можно применять штукатурку, вагонку, сайдинг (деревянный, металлический, виниловый или другой), блок-хаус. Для внутренней отделки также представлен широкий выбор материалов

уникальная вытесняющая вентиляция. Ни один другой вид легкого бетона не обеспечивает естественного воздухо- и влагообмена без «застойных зон». Такими показателями обладают бревенчатые или брусовые дома

арболитовое здание можно назвать антикризисным вариантом, вследствие существенной экономии на облегченном фундаменте, пропитках и теплоизоляции.

Материал арболит не лишен недостатков, однако количество их намного меньше, чем достоинств. Даже самый лучший арболит имеет следующие недостатки:

- продуваемость здания без отделки. Арболитовая стена в условиях сильных порывов ветра может продуваться насквозь. В данном случае достоинство воздухопроницаемости становится в определенных условиях минусом. Эту проблему легко решить при помощи штукатурки, которая не мешает воздуху попадать в помещение, но исключает сквозняк

- нельзя строить здания в очень влажном климате без создания цокольного этажа или свайного фундамента. С обычными параметрами влажности арболит легко «справляется», даже баню можно построить из арболита, однако постоянно высокий уровень сырости отрицательно отразится на материале. В низинах и болотистых регионах здание из арболита придется поднять над уровнем почвы, чтобы избежать постоянного контакта с влагой.

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии | Средняя плотность, кг/куб. м. | |||

|---|---|---|---|---|---|---|

| На измельченной древесине | На костре льна или стеблях хлопчатника | На костре конопли | На рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400–500 | 400–450 | 400–450 | 500 |

| В0,75 | М10 | 450–500 | 450–500 | 450–500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| В2,0 | М25 | 500–700 | 600–700 | 600–700 | – | |

| В2,5 | М35 | 600–750 | 700–800 | – | – | |

| В3,5 | М50 | 700–850 | – | – | – |

История возникновения арболита

Если немножко углубимся в историю арболитовых блоков, то попадем в тридцатые годы прошлого в века в Голандию, где компания DURISOL запатентовала и начала серийное производство бетонных материалов с органическим наполнителем.

Но что же тут такого интересного? – Спросите вы. Идея смешать с цементом теплою стружку вместо холодного кварцевого песка лежит на поверхности и, поверьте, проводивших подобные эксперименты было немало. Но все они заканчивались провалом.

Дело в том, что содержащийся в опилках сахар (фруктоза, сахароза) не только препятствует образованию бетонного камня, но и разрушает уже застывшую и набравшую прочность смесь. То есть, главной проблемой при изготовлении опилкобетона является как раз расщепление этой самой губительной «сладости».

Но к этому мы вернемся немного позже. А сейчас добавим, что именно дурисоловские блоки и послужили прототипом советского арболита, впервые увидевший свет на просторах нашей родины в через добрых тридцать лет после создания голландцами своего продукта.

Сегодня производство материала строго регламентируется по ГОСТ 19222-84, тогда как сами «арболитовые» проекты создаются, опираясь на СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

Другими словами, арболит — это не какой-нибудь сомнительный Кулибинский вымысел, а вполне добротный продукт, из которого строят в странах северной и центральной Европы, Австралии и США. Вудстоун, полинобетон, чентери-боад, дюрипанель, велокс — все это брендовые названия арболита, что изготовляется за рубежом.

Производство арболита

Итак, начнем с составляющих.

Если коротко, то для производства опилкобетонной смеси, из которых и будут формироваться арболитовые блоки, или даже отливаться готовые стены понадобятся:

- Цемент

- Вода

- Древесная щепа

- И минерализатор

Та химическая добавка, которая помогает расщепить губительный для любого бетона сахар. В качестве таковых выступают:

- Сульфат алюминия

- Нитрат и хлорид кальция

- Жидкое стекло

- Сернокислый-кремнезём

- Или оксид-кальция, то есть обычная известь.

Но если вы думаете, что самым важным вопросом будет подобрать химические реактивы — ошибаетесь. С этим как раз все просто. Вещества известны, дозировки детально рассчитаны. Бери и смешивай. А вот с щепой действительно придется повозиться. Так, в качестве сырья предпочтительнее брать деревоотходы таких хвойных пород, как ель или сосна, но никак не лиственница.

Химии на ее обработку уйдет в два раза больше, а результат существенно не изменится, по крайней мере, если и да, то явно не в лучшую сторону. Также можно использовать щепу березы, тополя, осины и даже дуба. Все это прописано в ГОСТ 19222-84 п.1.4.2. то есть это не просто наша выдумка.

Но мало правильно подобрать породу древесины, нужно еще и учитывать форму щепы. Так, идеальным будет игольчатый продукт, толщиной от трех до пяти миллиметров и длинною до двух с половиной сантиметров. Конечно, это техническая щепа и подобное сырье просто из под рубанка не наберешь. Но именно из нее реально получить теплые конструкционные блоки.

Чтобы получить правильное сырье, порой, приходится по два раза перепускать обычную стружку через специальные дробительные механизмы, которых, на самом деле, в продаже не так уж и много.

Все это мы рассказываем, чтобы вы, наш читатель, поняли:

Изготовление арболитовых блоков, это довольно сложный, и если говорить начистоту, не очень финансово выгодный технологический процесс. И если вы у видели, что кто-то подобные производство наладил прямо у себя в гараже – не стоит торопиться создавать ему прибыль. Скорее всего, технология изготовления блоков там будет безбожно нарушена, а значит и готовый продукт не сможет похвастать хорошими характеристиками.

Формирование блоков перемычек

В подходящие формы раствор заливается с помощью ведер или лопат. Трамбовочное приспособление создается из бруса и применяется только после полного заполнения емкости раствором с образованием небольшой горки сверху.

Не нужно проводить трамбовку после выливания каждого слоя. Хаотичность смеси обеспечивает высокое качество. При укладке можно немного прижимать отдельные участки, чтобы материал плотно укладывался. Трамбовка неполной формы является ошибкой и приводит к разграничению слоев и низкому качеству их схватывания.

Смесь должна побыть в форме 2-3 дня, после чего ее нужно демонтировать и поместить содержимое на открытый воздух для просушивания. При отсутствии финансовых ограничений рекомендуется приобрести вибростол, обеспечивающий уплотнение материала в формах.