Бетонирование в условиях сухого жаркого климата

Бетон не любит не только мороза, но и жары. Когда температура воздуха повышается до +35 и выше, а влажность находится на уровне 50%, вода испаряется слишком быстро, что провоцирует нарушение водоцементного баланса. Гидратация замедляется либо прекращается вовсе, в связи с чем бетон нужно защищать от слишком быстрой потери влаги.

Для понижения температуры смеси используют охлажденную (либо разбавленную льдом) воду. Так устраняют быстрое испарение воды в процессе укладки смеси

Через определенное время смесь нагревается, поэтому важно обеспечить герметичность опалубки (чтобы вода не испарялась через щели). Опалубка также может впитывать влагу, в связи с чем для ограничения адгезии бетона и материала конструкции до заливки ее обрабатывают специальными составами

Твердеющий бетон защищают от прямых ультрафиолетовых лучей – поверхность укрывают брезентом (мешковиной), каждые 3-4 часа осуществляют смачивание поверхности. Увлажнение может понадобиться все 28 суток набора прочности монолитом.

Часто для защиты бетона от жары используют такой метод: над поверхностью создают воздухонепроницаемый колпак из ПВХ пленки толщиной минимум 0.2 миллиметра.

Приготовленный по рецепту бетон способен схватиться, затвердеть и приобрести все проектные характеристики при окружающей температуре +20 градусов и влажности около 100%. В случае проведения работ на морозе или жаре необходимо позаботиться о мерах прогрева или охлаждения, которые будут гарантировать прочность и долговечность готовой конструкции.

ТРЕБОВАНИЯ К МАТЕРИАЛАМ И СОСТАВАМ БЕТОНОВ

2.1. В качестве противоморозных добавок в бетоны, подвергаемые остыванию ниже 0° С и последующему электропрогреву, рекомендуются:

хлористый кальций (ГОСТ 450-70) плюс хлористый (натрий (ГОСТ 13830-68; ТУ 6-12-26-69; ТУ 6-01-540-70);

хлористый кальций плюс нитрит натрия (СТУ 302-64; ВТУ АУ 152-68);

хлористый кальций плюс нитрит-нитрат кальция ННК (ТУ 603-7-04-74);

нитрит натрия.

Перечисленные добавки должны использоваться в кристаллическом состоянии. Допускается применение 30- или 50-процент1ного водного раствора нитрита натрия («жидкого нитрита натрия») и водного раствора ННХК, (поставляемых заводами-изготовителями.

2.2. Применение в бетонах, подвергаемых электропрогреву, комплексных добавок, в состав которых входит мочевина (карбамид), например НКМ, ННКМ, ННХКМ, не допускается в связи с тем, что мочевина разлагается при температуре выше 40° С.

Применение в качестве противоморозной добавки поташа К2СО3 не разрешается вследствие того, что прогретые бетоны с поташом имеют значительный (более 30%) недобор прочности по сравнению с эталоном.

7

2.3. В качестве добавок, предотвращающих ускоренное загустевание бетонной смеси, рекомендуется использовать -следующие п ов е р хн остн о — акт ивн ы е вещества (ПАВ):

сульфитно-дрожжевую бражку (СДБ) (ОСТ 81-79-74);

сульфитно-спиртовую барду (ССБ) (ГОСТ 8518— 57);

.мылонафт (ГОСТ 13302-67).

2.4. Используемые цементы должны соответствовать требованиям ГОСТ 10178-62. Наиболее эффективно применение особобыстро твердеющих и высоиоалитовых (содержание трехкальциевого -силиката более 55%) портландцементов. Эффективно также применение али-товых портландцементов (содержание трехкальциевого силиката 50—55%) марки -не ниже 400.

Допускается применение портландцементов марки 300 при отсутствии более активных.

‘Использовать шлакопортландцементы следует с учетом их более продолжительного твердения при температурах до 70° С по сравнению с портландцементами для достижения аналогичной прочности, а также с учетом пониженной морозостойкости бетонов на этих цементах.

Применение иуццолановых портландцементов допускается лишь в случаях, когда это требуется проектом, после экспериментальной проверки прочности бетонов на этих цементах, приобретаемой после электропрогрева.

Пластифицированные и гидрофобные цементы можно использовать после проверки прочности бетонов на этих цементах, приобретаемой после электропрогрева.

Цементы для бетонов с противоморозными добавками, подвергаемых электропрогреву, не должны содержать более 8% трехкальциевого алюмината во избежание дефектов структуры и недобора прочности.

Использование глиноземистых цементов и смешанных цементов на их основе не допускается.

2.5. Песок для бетонов с противоморозными добавками, подвергаемых электропрогреву, должен соответствовать требованиям ГОСТ 8736-67, крупный заполнитель— требованиям ГОСТ 10268-70.

В бетонах с добавкой, включающей нитрит натрия,.

8

заполнитель не должен содержать активный кремнезем (‘включения опала, халцедона, обсидиана и т. п.)12

2.6. Подбор состава бетона (раствора) производится одним из общепринятых способов.

Следует учитывать, что введение добавок может заметно влиять на изменение подвижности смеси во времени. Добавку CaCb+NaCl, существенно ускоряющую загустеваете смеси, рекомендуется вводить вместе с пластифицирующей добавкой ПАВ в количестве до 0,5% массы цемента. Добавки CaiCl2+NaN02 и CaCl2-f-+ННК при низких положительных и отрицательных температурах незначительно ускоряют загустевание смеси, при этом количество пластифицирующей добавки ПАВ не должно превышать 0,2% массы цемента. Необходимая величина добавки ПАВ должна быть определена лабораторным путем для конкретного -состава смеси и условий бетонирования. Добавка NaN02 улучшает удобоукладываемость бетонной смеси и позволяет уменьшить ее начальное водосодержание.

При подборе состава бетона (раствора) необходимо обеспечивать требуемую подвижность омеси с учетом предполагаемого времени от ее приготовления до укладки и ее температуры в момент окончания укладки.

2.7. В связи с тем что при использовании цементов с содержанием в клинкере С3А более 8% бетоны с пр оти’вом ор о эн ы м и добавками имеют недобор прочности, рекомендуется до начала бетонных работ изготовить в лабораторных условиях образцы из бетона конкретного состава, содержащего про типом о р оэн у ю добавку. Образцы после остывания должны быть подвергнуты электропрогреву -с последующим определением их прочности и сравнением ее с прочностью эталона.

Методы зимнего бетонирования

Основные методы производства бетонных работ при пониженных температурах, сопряженные с риском замерзания воды в бетонной смеси.

-

Разработан в СССР в период индустриализации, когда в 30-х годах прошлого века возводились т.н. «гиганты индустрии», когда бетонные работы производились в огромных объемах. Технология производства работ заключается в нагреве бетонной смеси электродами до температуры 25С-45С. Если при доставке бетонной смеси с бетонного завода или узла температура ее будет выше, бетон начинает схватываться и укладывать его будет невозможно. Подогретую смесь заливают в формы или опалубку и защищают от замораживания путем укрытия бетонной смеси в опалубке теплоизоляционными материалами (рекомендуется использовать специальные минеральные маты и пленки). Технология: Затвердевание бетона происходит за счет температуры разогретого бетона и тепла, которое выделяется за счет химических реакций гидратации цемента и полимеризации бетона.

-

Добавка CEMMIX CemFrio – при замесе равномерно распределяется в массе раствора и позволяет за счет прохождения при замешивании бетонной смеси химических реакций понизить температуру замерзания жидкости, и повышает скорость затвердевания бетона в условиях низких температур. Количество воды для замеса уменьшается, это в итоге повышает многие характеристики бетона (прочность, морозостойкость).

-

Состоит в повышении температуры уложенной бетонной смеси до необходимой, и обеспечения этой температуры некоторое время, пока бетонная смесь на наберет требуемую прочность.

-

Электроды в виде стержней или полос устанавливают в теле бетона (иногда на его поверхности), кабели подключают к специальным трансформаторам. Подаваемое электричество создает между электродами и бетоном силовые поля, которые обогревают всю массу бетона, потерь тепла в окружающую среду не происходит. Необходимую температуру прогрева задают при помощи регуляторов на трансформаторах. Твердые и сухие вещества, составляющие бетонную смесь, имеют большое электрическое сопротивление, водя является проводником электричества, ток проходит через влажную смесь и ее разогревает/

-

Греющий провод прокладывают внутри опалубки при бетонировании, принцип работы такой же, как при электродном прогреве. Отличие в том, что провод не удаляется из конструкции, а остается там навсегда.

-

Метод построен на принципе магнитной индукции. Опалубку с уложенным бетоном окружают специальными электрическими кабелями, получается электромагнитная катушка. Эта схема работает от переменного тока и разогревает свежеуложенный бетон изнутри.

-

Выполняется при помощи переносных промышленных обогревателей инфракрасного излучения. Разогрев бетона происходит с высокой скоростью, поэтому требуется постоянный контроль за температурой бетона. Для этого на обогревателях установлены регуляторы напряжения, нахождение рядом дежурного оператора обязательно.

-

ОСОБЕННОСТИ КОНТРОЛЯ

6.1. При работе на неоттаянных заполнителях необходимо контролировать поступающий в смеситель песок, чтобы исключить попадание комков размером более 10 мм.

6.2. Вид применяемого цемента следует контролировать по заводскому паспорту на каждую партию цемента. Содержание в цементе трехкальциевото алюмината устанавливается по -справке завода-изготовителя, которую он обязан выслать по письменному запросу строительной лаборатории.

6.3

Особое внимание должно быть обращено на контроль за правильным приготовлением (растворов добавок

Не реже двух раз в смену необходимо проверять концентрацию растворов, определяя их ’.плотность с помощью ареометров и измеряя температуру.

Также не менее двух раз в смену следует проверять

выпадение осадка в емкостях для растворов и отсутствие льда в случае, если емкость находится в неотапливаемом помещении.

6.4. Контроль дозирования рабочих растворов добавок следует осуществлять не реже двух раз в смену путем проверки настройки дозаторов или (визуальной проверки правильности дозирования с помощью мерной посуды.

6.5. Проверку фактической величины удельного электрического сопротивления при остывании бетона с добавкой до расчетной температуры (см. п. 3.6) производит строительная лаборатория, используя методику определения удельного электрического сопротивления бетона, изложенную в «Руководстве по электротермо-обработке (бетона». При этом образец из бетона с добавкой должен остывать в специальной форме на морозе с измерением температуры бетона техническим термометром. Напряжение на электроды формы следует подавать только в моменты измерения электрического сопротивления бетона.

6.6. В процессе укладки бетонной смеси и до начала электропрогрева бетона следует контролировать температуру смеси и бетона на наиболее быстро остывающих участках не реже одного раза в час. В случае приближения температуры к минимально допустимой для данной концентрации добавок бетонщики и электрики должны быть предупреждены о необходимости ускорить укладку смеси, установку и подключение электродов.

6.7. Контроль при электропрогреве и проверка качества прогретого бетона должны производиться так же, как и при электропрогреве бетона без добавок.

Зимний бетон в домашних условиях

В составе проекта производства работ разрабатываются мероприятия, которые обеспечивают:

- Предотвращение замерзания бетонного раствора в период транспортировки, укладки и уплотнения.

- Предупреждение замерзания свежеуложенного бетона вплоть до достижения критической прочности.

- Благоприятные тепло-влажностные условия набора прочности твердеющего бетона.

Готовая бетонная смесь, поступающая на стройку, должна иметь температуру не ниже 5°С. Для этого замешивание производят на теплой (до 70°С) воде, а заполняющие материалы прогревают.

При длительной транспортировке готовой бетонной смеси и невозможности использовать подогрев, применяют противоморозные добавки.

Различают два основных метода зимнего бетонирования:

- теплый бетон;

- холодный бетон.

Широко распространенные противоморозные присадки – электролиты, соли Na и K, но их применение имеет некоторые ограничения:

- натриевые соли не применяют в армированном бетоне, поскольку они приводят к коррозии арматуры;

- некоторые виды портландцемента (например, высокощелочные или полученные из клинкера с высоким содержанием алюмосиликатов) не применяются совместно с электролитами;

- соли натрия и калия не применяются в смесях с заполнителем потенциально реакционно-способных пород;

- соли-электролиты должны проверяться опытным путем на образование высолов.

Современные комплексные противоморозные добавки не имеют недостатков солей-электролитов, обеспечивают возможность вести бетонные работы при низких температурах и обладают комплексным действием (не только противоморозным, но и пластифицирующим и другими).

Теплым называют бетон, который после укладки подвергается различным прогревающим и обогревающим процедурам.

При домашнем строительстве бетонирование в условиях отрицательных температур допустимо для объектов невысокой важности

Для самостоятельных работ используют замес на подогретой (не выше 70°С) воде.

В домашних условиях применение прогрева бетона или устройства тепляков не выгодно; на первый план выходят специальные противоморозные добавки, которые позволяют успешно проводить бетонные работы в зимнее время.

В зимнее время для понижения температуры замерзания свободной воды в бетонный раствор добавляют соль (хлорид натрия) или другие соли натрия и калия, которые работают как электролиты.

Применение солей может привести к коррозии арматуры и появлению высолов на готовом бетоне. Оптимальный вариант – использование комплексных противоморозных добавок и пластификаторов.

Что такое бетон с противоморозными добавками?

Специальные присадки или цельные комплексы компонентов вводят в состав противоморозных бетонов на этапе приготовления раствора. Наличие одних соединений препятствует замерзанию воды, присутствие других изменяет кинетику реакций схватывания и ускоряет процесс набора критической прочности.

Качество противоморозных присадок (состав и свойства) устанавливается наряду с другими добавками стандартом ГОСТ 24211-2008. Чтобы защитить железобетонные сооружения от коррозии, применение отдельных компонентов регламентируется ГОСТ 31384-2008.

Достоинства

Достоинства противоморозных присадок:

- открывают возможность бетонированию в любое время года;

- упрощают транспортировку жидкого бетона при отрицательной температуре;

- снижают востребованность систем подогрева для качественного схватывания раствора;

- увеличивают прочность бетонного монолита;

- снижают расход раствора, по сравнению с обычной рецептурой.

О достоинствах противоморозных присадок можно судить из следующего видео:

Недостатки

Недостатки специальных добавок:

- способствуют появлению солевых разводов на поверхности бетона, практически не поддающихся удалению;

- существенно уменьшают прочность бетонного камня при неправильно рассчитанных пропорциях, нарушении технологии приготовления или схватывания;

- отдельные компоненты могут быть токсичными и непригодными для использования в жилых помещениях.

Противоморозные добавки

По своему действию противоморозные добавки делятся на три группы:

-

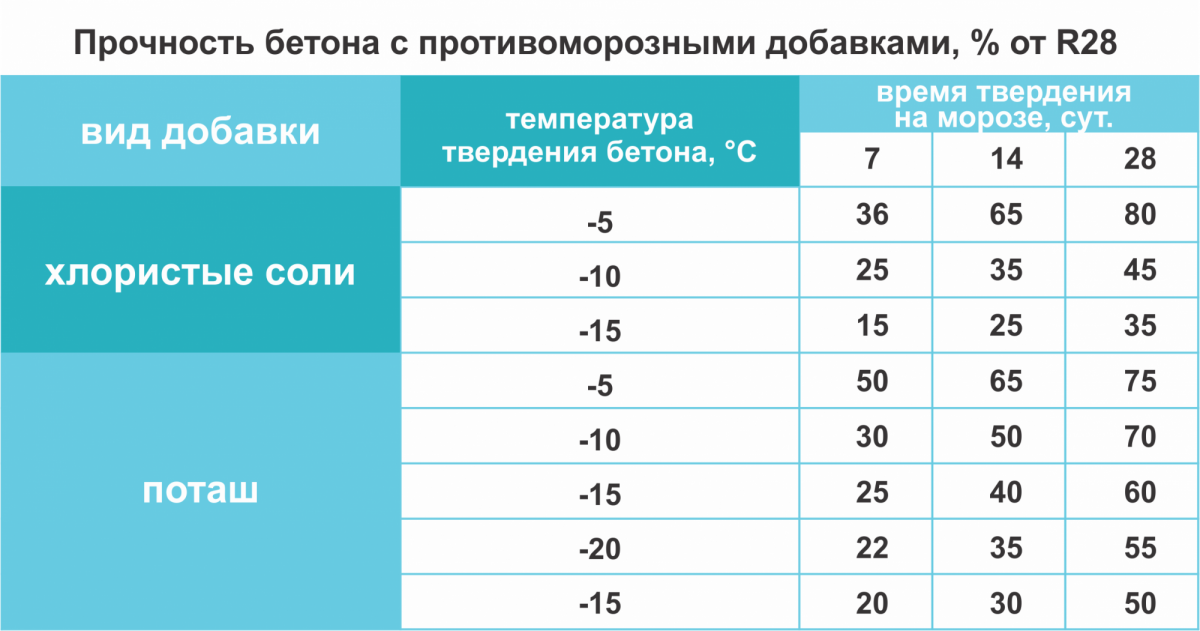

Антифризы (поташ, нитрит натрия, хлориды кальция и натрия). Снижают температуру застывания воды. Время отвердевания немного уменьшают.

-

Ускорители отвердевания (поташ, смеси хлорида кальция с карбамидом или нитритом кальция). Суть их работы в увеличении скорости растворения силикатных компонентов цемента, в результате чего образуются соли, снижающие точку замерзания раствора.

-

Сульфаты. Эти соли выделяют тепло, благодаря чему ускоряют протекающие в растворе реакции.

Основные компоненты противоморозных добавок и их воздействие на бетон.

Противоморозные присадки бывают сухими и жидкими.

Сухие добавки:

-

Поташ (карбонат калия). Ускоряет застывание бетона, снижает температуру замерзания смеси. Используется совместно с тетраборатом натрия (бурой), так как в чистом виде снижает прочность бетона. Смесь с добавлением поташа быстро схватывается, что усложняет укладку, поэтому нуждается в добавлении суперпластификатора.

-

Тетраборат натрия. Может использоваться вместе с поташем либо как самостоятельная добавка, которая сохраняет структуру бетона после размораживания, уменьшает водопроницаемость бетона, увеличивает его прочность и предотвращает растрескивание.

-

Формиат натрия (кальция). Ускоряет отвердевание бетона и работает как пластификатор. Применяется совместно с лигносульфнатом нафталина.

-

Нитрит натрия. Снижает точку замерзания воды в смеси. Может использоваться при температуре от 0° до минус 25° С.

Определить наличие этих компонентов в комплексной добавке можно по маркировке:

-

М – мочевина (карбамид),

-

НК – нитрит кальция,

-

М НК – мочевина и нитрат кальция,

-

ХК – хлорид кальция (не применяется в армированном бетоне, так как способствует коррозии),

-

П – карбонат калия (поташ).

К жидким добавкам относится аммиачная вода, которую получают путем растворения в воде аммиачного газа. Эта присадка не только придает морозоустойчивость бетону, но и не способствует коррозии арматуры, в отличие от многих других противоморозных добавок. Кроме того, она замедляет застывание бетона, а не ускоряет его.

Типы добавок

Добавки промышленного производства обычно выполняют несколько функций:

-

снижают температуру замерзания смеси;

-

регулируют скорость набора прочности;

-

ускоряют протекающие в растворе реакции;

-

изменяют характеристики смеси.

Противоморозные добавки могут одновременно придавать бетонному раствору дополнительные характеристики:

-

Увеличивают подвижность смеси, способствуя ее оптимальному распределению, уменьшают количество цемента в смеси, повышают влагостойкость бетона (пластификаторы). Изготавливаются на основе органических полиакрилатов либо сульфатов меламиновой смолы или нафталина.

-

Повышают прочность бетона (упрочняющие добавки). Содержат сульфаты железа, алюминия, нитрит и хлорид кальция.

-

Противодействуют коррозии арматуры, увеличивая срок службы изделий (коррозионностойкие).

-

Регуляторы подвижности. Продлевают время работы с бетоном, препятствуя быстрому схватыванию.

Комплексные добавки обеспечивают воздействие по нескольким направлениям.

Расход добавок для бетона

Пропорции добавления присадок в бетонную смесь могут быть разными у разных добавок. Эту информацию необходимо уточнять в инструкции. Несоблюдение рекомендаций производителя влечет снижение качества бетона.

Обычно расход добавок невелик и варьируется в пределах 1-2%.

Антифризы добавляют в концентрации 10-15% от массы раствора; усилители отвердевания – 3-5% от массы цемента; соли-ускорители – 2-4% от общей массы.

Расход добавок может зависеть от следующих факторов:

-

температура воздуха;

-

температура раствора;

-

уход за бетоном во время набора прочности.

Области применения

Противоморозные добавки необходимы при работе с объектами, которые находятся на открытом воздухе или в неотапливаемом (строящемся) помещении:

-

монолитных конструкций;

-

фундаментов;

-

стяжек.

Меры предосторожности

Большинство противоморозных присадок – агрессивные химические вещества; некоторые из них токсичны.

Правила работы с добавками:

-

Надеть спецодежду и резиновые сапоги.

-

Использовать респираторы, защитные очки, перчатки.

-

При работе в помещении обеспечить проветривание.

-

Избегать попадания добавок на кожу. Если это произошло, тщательно промыть водой и мылом.

-

При попадании в глаза обильно промыть и немедленно обратиться к врачу.

-

По окончании работ вымыть лицо и руки.