Особенности возникновения гальванических пар

Одной из проблем при использовании изделий из титана может стать возникновение процесса электрохимической коррозии. Есть несколько основных случаев, при которых могут появляться коррозийные гальванические пары:

- Соприкосновение с электролитом. Это актуально в том случае, если применяется два металла разного типа. Они могут находиться в скрепленном друг с другом состоянии. Также есть большая вероятность того, что коррозия титана станет сильнее, если есть контакт между металлами с разным уровнем активности.

- При контакте металлов с материалами, выступающими в качестве полупроводника. При этом у свободного металла может накапливаться отрицательный заряд, который в соединении становится положительным.

- Накапливание в воздухе электролита или контакт с ним в растворе. Электрохимическая коррозия титана в таком состоянии может стать еще более быстрой и интенсивной.

Стоит также обратить внимание на то, в какой ситуации используется металл. В ряде случаев для обеспечения оптимальной защиты, можно будет просто изменить условие эксплуатации или устранить потенциально-опасное соседство

Особенности титана как металла с превосходной коррозийной стойкостью

Наиболее значимыми для народного хозяйства были и остаются сплавы и металлы, объединяющие легкость и прочность. Титан относится именно к этой категории материалов и, кроме того, обладает превосходной коррозийной стойкостью.

Титан – переходный металл 4 группы 4 периода. Молекулярная масса его составляет всего 22, что указывает на легкость материала. При этом вещество отличается исключительной прочностью: среди всех конструкционных материалов именно у титана самая высокая удельная прочность. Цвет серебристо-белый.

Что такое титан, расскажет видео ниже:

Титан довольно распространен – по содержанию в земной коре занимает 10 место. Однако выделить действительно чистый металл удалось лишь в 1875 году. До этого вещество либо получали с примесями, либо называли металлическим титаном его соединения. Эта путаница привела к тому, что соединения металла стали использоваться значительно раньше, чем сам металл.

Обусловлено это особенностью материала: самые ничтожные примеси заметно влияют на свойства вещества, порой полностью лишая присущих ему качеств.

Так, самая небольшая доля других металлов лишает титан жаропрочности, что является одним из его ценных качеств. А небольшая добавка неметалла превращает прочный материал в хрупкий и непригодный к применению.

Эта особенность сразу же разделила получаемый металл на 2 группы: технический и чистый.

- Первый применяют в тех случаях, когда более всего нужна прочность, легкость и коррозийная стойкость, так как последнее качество титан не теряет никогда.

- Материал большой чистоты используется там, где нужен материал, работающий при очень больших нагрузках и больших температурам, но при этом отличающийся легкостью. Это, конечно, авиа- и ракетостроение.

Вторая особая черта вещества – анизотропность. Некоторые его физические качества изменяются в зависимости от приложения сил, что необходимо учитывать при применении.

При нормальных условиях металл инертен, не корродирует ни в морской воде, ни в морском или городском воздухе. Более того, это самое биологически инертное вещество из известных, благодаря чему в медицине широко применяются титановые протезы и имплантаты.

В то же время при повышении температуры он начинает реагировать с кислородом, азотом и даже водородом, а в жидком виде впитывает газы. Эта неприятная особенность крайне затрудняет и получение самого металла, и изготовление сплавов на его основе.

Последнее возможно только при использовании вакуумной аппаратуры. Сложнейший процесс производства превратил довольно распространенный элемент в весьма дорогостоящий.

Вольфрам

Самый прочный металл, который только есть в природе. Этот редкий химический элемент также самый тугоплавкий из металлов (3422 ° C).

Самый прочный металл, который только есть в природе. Этот редкий химический элемент также самый тугоплавкий из металлов (3422 ° C).

Впервые он был обнаружен в форме кислоты (триоксида вольфрама) в 1781 году шведским химиком Карлом Шееле. Дальнейшие исследования привели двух испанских ученых — Хуана Хосе и Фаусто д’Эльхуяра — к открытию кислоты из минерала вольфрамита, из которого они впоследствии изолировали вольфрам с помощью древесного угля.

Помимо широкого применения в лампах накаливания, способность вольфрама работать в условиях сильной жары делает его одним из наиболее привлекательных элементов для оружейной промышленности. Во время Второй мировой войны этот металл сыграл важную роль в инициировании экономических и политических отношений между европейскими странами.

Вольфрам также используется для изготовления твердых сплавов, а в аэрокосмической промышленности — для изготовления ракетных сопел.

Бериллий

А вот к этому металлическому красавцу лучше не приближаться без средств защиты. Потому что бериллий высокотоксичен, и обладает канцерогенным и аллергическим действием. Если вдыхать воздух, содержащий пыль или пары бериллия, то возникнет заболевание бериллиоз, поражающее легкие.

А вот к этому металлическому красавцу лучше не приближаться без средств защиты. Потому что бериллий высокотоксичен, и обладает канцерогенным и аллергическим действием. Если вдыхать воздух, содержащий пыль или пары бериллия, то возникнет заболевание бериллиоз, поражающее легкие.

Однако бериллий несет не только вред, но и благо. Например, добавьте всего 0,5 % бериллия в сталь и получите пружины, которые будут упругими даже если довести их до температуры красного каления. Они выдерживают миллиарды циклов нагрузки.

Бериллий применяют в аэрокосмической промышленности для создания тепловых экранов и систем наведения, для создания огнеупорных материалов. И даже вакуумная труба Большого Адронного Коллайдера сделана из бериллия.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

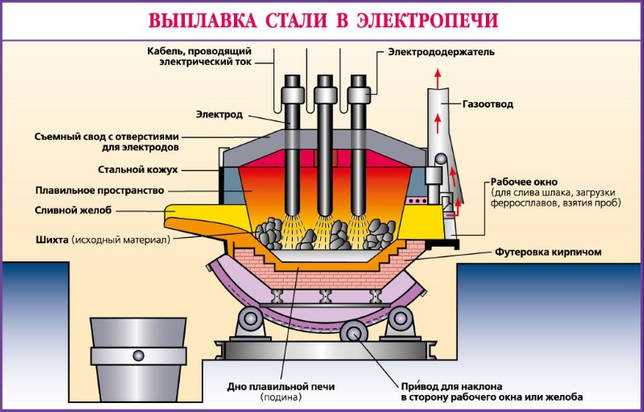

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Это интересно: Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Сталь и титан 2021

Физические свойства титана делают его предпочтительным материалом, используемым автомобилями, аэрокосмической, ювелирной и многими другими отраслями. Он известен своей высокой прочностью и прочностью, долговечностью и низкой плотностью, а также способностью выдерживать высокие и низкие температуры. Коррозионная стойкость и биологическая совместимость титана — еще два атрибута, которые очень полезны в различных применениях, таких как хирургические имплантаты и т. Д. Это дорого и дорого стоит по сравнению со сталью. Сталь коррозионная, ржавчина, пятна и тяжелее титана. Плотность стали составляет 7,85 г / см3, а титан — 56% по сравнению со сталью.

По сравнению со сталью титан обладает исключительной устойчивостью к широкому спектру кислот, щелочей, природных вод и промышленных химикатов. Титан считается превосходной комбинацией высокопрочных и низких весовых коэффициентов по сравнению со сталью. Другая причина, которая предпочтительнее в хирургических имплантатах и глубоких трубчатых струнах, заключается в том, что сплавы на основе титана являются легкими и более прочными. Сталь предпочтительнее в промышленности, где прочность важнее массы. Титан используется для хирургических имплантатов, потому что человеческое тело принимает его, и оно не является ядовитым и биологически инертным. Металлические имплантаты из нержавеющей стали склонны к развитию некоторых серьезных заболеваний и заболеваний. Титан пользуется большим спросом у компьютерных производителей для изготовления компьютерных компонентов. Еще одно популярное использование титана — для изготовления ювелирных изделий. Титан находится в сильной конкуренции со сталью в автомобильной промышленности. Сталь используется там, где есть потребность в закаленном материале, например осях для автомобилей или грузовиков, тогда как титановые конструкции не гарантируют долговечность и имеют предел усталости.

Определенные претензии со стороны партнеров по маркетингу и компаний уступили место спору о повышении того, что титан сильнее, чем сталь, но, в отличие от претензии, лучшая сталь сильнее, чем титановые сплавы. В нелегированном состоянии титан на 45% легче и прочнее стали. Мы можем предположить, что тот же стержень стали будет на 5% сильнее титана, но титан будет на 40% легче. Другое отличие заключается в способности титана выдерживать высокую температуру без какого-либо снижения веса. Углеродистая сталь не выдерживает высоких температур. Сталь может иметь около 2700 градусов по Фаренгейту, тогда как титан может выдерживать 3300 градусов по Фаренгейту. Если сравнить тепловую и холодную стабильность титана и стали, титан более термически устойчив, чем сталь; что составляет 800 градусов по Фаренгейту, что делает его отличным выбором для негативного метеорологического материала, потому что он не сломается, тогда как сталь может разрушиться. Еще одно преимущество, заключающееся в том, что титан имеет сталь, состоит в том, что его можно многократно сгибать или наклонять, и он достаточно гибок, чтобы не разрываться, как сталь.

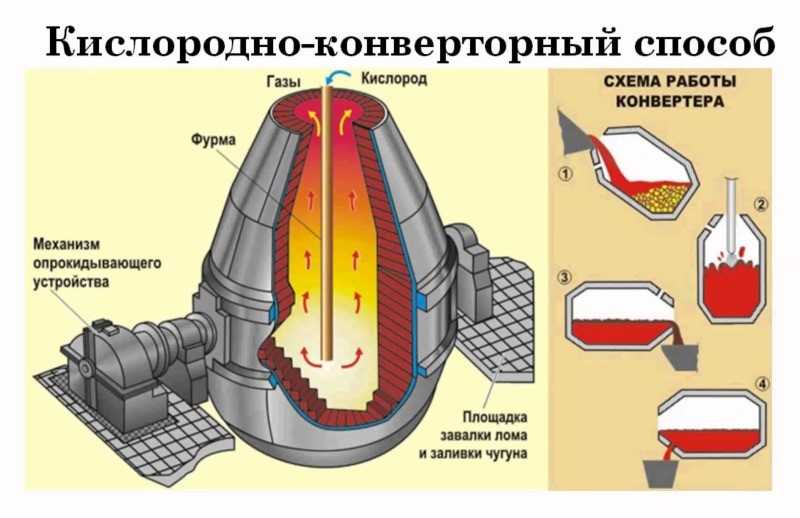

В кислородных конвертерах

Сегодня проводится производство различной стали в кислородных конвертерах. Данная технология предусматривает продувку жидкого чугуна в конвертере. Для этого проводится подача чистого кислорода. К особенностям этой технологии можно отнести нижеприведенные моменты:

- Конвертор – специальное оборудование, которое представлено стальным сосудом грушевидной формы. Вместительность подобного устройства составляет 100-350 тонн. С внутренней стороны конструкция выкладывается огнеупорным кирпичом.

- Конструкция верхней части предполагает горловину, которая необходима для загрузки шихты и жидкого чугуна. Кроме этого, через горловину происходит удаление газов, образующихся в процессе плавления сырья.

- Заливка чугуна и добавление другой шихты проводится при температуре около 1400 градусов Цельсия. Для того чтобы обеспечить активное окисление железа чистый кислород подается под давлением около 1,4 МПа.

- При подаче большого количества кислорода чугун и другая шихта окисляется, что становится причиной выделения большого количества тепла. За счет сильного нагрева происходит расплавка всего шихтового материала.

- В тот момент, когда из состава удаляется излишек углерода, продувка прекращается, фурма извлекается из конвертора. Как правило, продувка продолжается в течение 20 минут.

- На данном этапе полученный состав содержит большое количество кислорода. Именно поэтому для повышения эксплуатационных качеств в состав добавляют различные раскислители и легирующие элементы. Образующийся шлак удаляется в специальный шлаковый ковш.

- Время конверторного плавления может меняться, как правило, оно составляет 35-60 минут. Время выдержки зависит от типа применяемой шихты и объема получаемой стали.

Кислородно-конвертерный способ

Стоит учитывать, что производительно подобного оборудования составляет порядка 1,5 миллионов тонн при вместительности 250 тонн. Применяется данная технология для получения углеродистых, низкоуглеродистых, а также легированных сталей. Кислородно-конвертерный способ производства стали был разработан довольно давно, но сегодня все равно пользуется большой популярностью. Это связано с тем, что при применении этой технологии можно получить качественные металлы, а производительность технологии весьма высока.

В заключение отметим, что в домашних условиях провести производство стали практически невозможно. Это связано с необходимостью нагрева шихты до достаточно высокой температуры. При этом процесс окисления железа весьма сложен, как и удаления вредных примесей

Области применения

Применение титана зависит от степени его очистки от примесей. Наличие даже небольшого количества других химических элементов в составе сплава титана кардинально меняет его физико-механические характеристики.

Титан с некоторым количеством примесей называется техническим. Он имеет высокие показатели коррозийной стойкости, это легкий и очень прочный материал. От этих и других показателей зависит его применение.

В химической промышленности из титана и его сплавов изготавливают теплообменники, различного диаметра трубы, арматуру, корпуса и детали для насосов различного назначения. Вещество незаменимо в местах, где требуются высокая прочность и стойкость к кислотам.

На транспорте титан используют для изготовления деталей и агрегатов велосипедов, автомобилей, железнодорожных вагонов и составов. Применение материала уменьшает вес подвижных составов и автомобилей, придает легкость и прочность велосипедным деталям.

Большое значение титан имеет в военно-морском ведомстве. Из него изготавливают детали и элементы корпусов для подводных лодок, пропеллеры для лодок и вертолетов.

В строительной промышленности применяется сплав цинк-титан. Он используется как отделочный материал для фасадов и кровель

Этот очень прочный сплав имеет важное свойство: из него можно изготавливать архитектурные детали самой фантастической конфигурации. Он может принимать любую форму.

В последнее десятилетие титан широко применяют в нефтедобывающей отрасли

Сплавы его применяют при изготовлении оборудования для сверхглубокого бурения. Материал используется для изготовления оборудования для добычи нефти и газа на морских шельфах.

У титана очень широкая область применения

У титана очень широкая область применения

Его применяют в

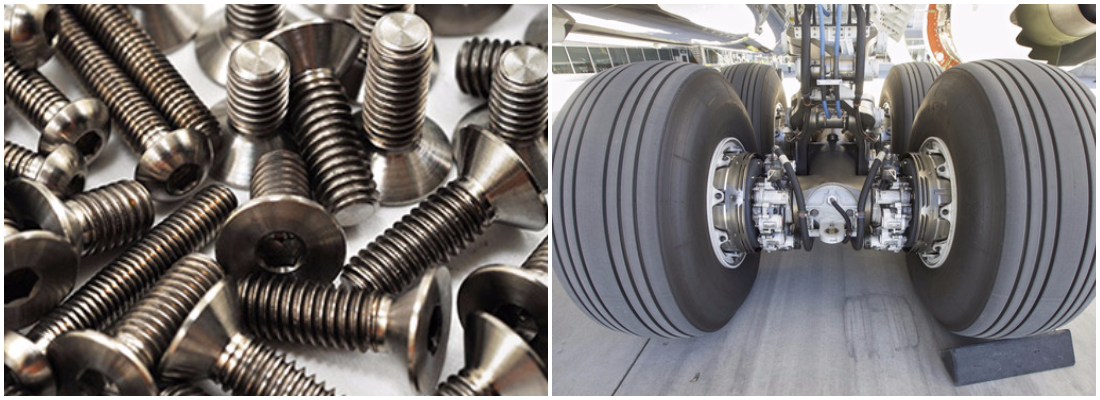

- авиастроении и космической отрасли для изготовления деталей обшивки, корпусов, элементов крепления, шасси;

- медицине для протезирования и изготовления сердечных клапанов и других аппаратов;

- технике для работы в криогенной области (здесь используют свойство титана – при снижении температуры усиливается прочность металла и не утрачивается его пластичность).

В процентном соотношении использование титана для производства различных материалов выглядит так:

- на изготовление краски используется 60 %;

- пластик потребляет 20 %;

- в производстве бумаги используют 13 %;

- машиностроение потребляет 7 % получаемого титана и его сплавов.

Сырье и процесс получения титана дорогостоящие, затраты на его производство компенсируются и окупаются сроком службы изделий из этого вещества, его способностью не менять свой внешний вид за весь период эксплуатации.

Применение титановых сплавов

Рассматривая области применения титановых сплавов отметим, что большая часть разновидностей применяется в авиационной и ракетостроительной сферах, а также в сфере изготовления морских судов. Для изготовления деталей авиадвигателей другие металлы не подходят по причине того, что при нагреве до относительно невысоких температур начинают плавиться, за счет чего происходит деформация конструкции. Также увеличения веса элементов становится причиной потери КПД.

Применим материал при производстве:

- Трубопроводов, используемых для подачи различных веществ.

- Запорной арматуры.

- Клапанов и других подобных изделий, которые применяются в агрессивных химических средах.

- В авиастроении сплав применяется для получения обшивки, различных креплений, деталей шасси, силовых наборов и других агрегатов. Как показывают результаты проводимых исследований, внедрение подобного материала снижает вес примерно на 10-25%.

- Еще одной сферой применения является ракетостроение. Кратковременная работа двигателя, движение на большой скорости и вхождение в плотные слои становится причиной, по которой конструкция переживает серьезные нагрузки, способные выдержать не все материалы.

- В химической промышленности титановый сплав применяется по причине того, что он не реагирует на воздействие различных веществ.

- В судостроении титан хорош тем, что не реагирует на воздействие соленой воды.

В целом можно сказать, что область применения титановых сплавов весьма обширна. При этом проводится легирование, за счет чего существенно повышаются основные эксплуатационные качества материала.

Трубы из титановых сплавов

Титан это металл или неметалл

Наиболее значимыми для народного хозяйства были и остаются сплавы и металлы, объединяющие легкость и прочность. Титан относится именно к этой категории материалов и, кроме того, обладает превосходной коррозийной стойкостью.

Титан – переходный металл 4 группы 4 периода. Молекулярная масса его составляет всего 22, что указывает на легкость материала. При этом вещество отличается исключительной прочностью: среди всех конструкционных материалов именно у титана самая высокая удельная прочность. Цвет серебристо-белый.

Что такое титан, расскажет видео ниже:

Титан довольно распространен – по содержанию в земной коре занимает 10 место. Однако выделить действительно чистый металл удалось лишь в 1875 году. До этого вещество либо получали с примесями, либо называли металлическим титаном его соединения. Эта путаница привела к тому, что соединения металла стали использоваться значительно раньше, чем сам металл.

Обусловлено это особенностью материала: самые ничтожные примеси заметно влияют на свойства вещества, порой полностью лишая присущих ему качеств.

Так, самая небольшая доля других металлов лишает титан жаропрочности, что является одним из его ценных качеств. А небольшая добавка неметалла превращает прочный материал в хрупкий и непригодный к применению.

Эта особенность сразу же разделила получаемый металл на 2 группы: технический и чистый.

- Первый применяют в тех случаях, когда более всего нужна прочность, легкость и коррозийная стойкость, так как последнее качество титан не теряет никогда.

- Материал большой чистоты используется там, где нужен материал, работающий при очень больших нагрузках и больших температурам, но при этом отличающийся легкостью. Это, конечно, авиа- и ракетостроение.

Вторая особая черта вещества – анизотропность. Некоторые его физические качества изменяются в зависимости от приложения сил, что необходимо учитывать при применении.

При нормальных условиях металл инертен, не корродирует ни в морской воде, ни в морском или городском воздухе. Более того, это самое биологически инертное вещество из известных, благодаря чему в медицине широко применяются титановые протезы и имплантаты.

В то же время при повышении температуры он начинает реагировать с кислородом, азотом и даже водородом, а в жидком виде впитывает газы. Эта неприятная особенность крайне затрудняет и получение самого металла, и изготовление сплавов на его основе.

Последнее возможно только при использовании вакуумной аппаратуры. Сложнейший процесс производства превратил довольно распространенный элемент в весьма дорогостоящий.

Какими способами получают титан?

Материал занимает 10 место по распространению в природе. Существует около 70 минералов, содержащих титан в виде титановой кислоты или его двуокиси. Наиболее распространенные из них и содержащие высокий процент производных металла:

- ильменит;

- рутил;

- анатаз;

- перовскит;

- брукит.

Основные залежи титановых руд находятся в США, Великобритании, Японии, большие месторождения их открыты в России, Украине, Канаде, Франции, Испании, Бельгии.

Добыча титана – дорогой и трудозатратный процесс

Добыча титана – дорогой и трудозатратный процесс

Получение металла из них стоит очень дорого. Ученые разработали 4 способа производства титана, каждый из которых рабочий и эффективно используется в промышленности:

- Магниетермический способ. Добытое сырье, содержащее титановые примеси, перерабатывают и получают диоксид титана. Это вещество подвергается хлорированию в шахтных или солевых хлораторах при повышенном температурном режиме. Процесс очень медленный, ведется в присутствии углеродного катализатора. При этом твердый диоксид переводится в газообразное вещество – тетрахлорид титана. Полученный материал восстанавливается магнием или натрием. Сплав, образовавшийся при реакции, подвергают нагреванию в вакуумной установке до сверхвысоких температур. В результате реакции происходит испарение магния и его соединений с хлором. В конце процесса получают губкоподобный материал. Его плавят и получают титан высокого качества.

- Гидридно-кальциевый способ. Руду подвергают химической реакции и получают гидрид титана. Следующий этап – разделение вещества на составляющие. Титан и водород выделяют в процессе нагревания в вакуумных установках. По окончании процесса получают оксид кальция, который отмывают слабыми кислотами. Первые два способа относятся к промышленному производству. Они позволяют получать в кратчайшие сроки чистый титан с относительно небольшими издержками.

- Электролизный метод. Титановые соединения подвергают воздействию током большой силы. В зависимости от исходного сырья, соединения разделяются на составляющие: хлор, кислород и титан.

- Йодидный способ или рафинирование. Полученный из минералов диоксид титана обдают парами йода. В результате реакции образуется йодид титана, который нагревают до высокой температуры – +1300…+1400°С и воздействуют на него электрическим током. При этом из исходного материала выделяются составляющие: йод и титан. Металл, полученный данным способом, не имеет примесей и добавок.