Заготовка леса

Я уже не однократно говорил, весь производственный цикл должен быть выстроен под конечную продукцию. В нескольких из своих последних статей, я писал, что даже заготовка леса должна уже ориентироваться на готовую продукцию. Подбирается длина леса, лес распиливается и подсортировывается по определенным критериям, которые должны быть разработаны на предприятии. Скидываю вам ссылочки по этим статьям:

- Статья про составление распоряжений;

- Статья про разработку Технических Условий.

На данном участке я не буду рекомендовать какое либо оборудование, так как тут уже индивидуально.

Виды производственного брака при получении клееной древесины

Специалисты рекомендуют постоянно отслеживать потери длины при нарезке шипов и потери на обрезке сращенной ламели. Не стоит забывать что чем короче конечная продукция производится, тем больше мы выкидываем в опил, выгоднее делать более длинную продукцию.

Дефекты получаемые при работе на линии сращивания можно поделить на:

- Недопрессовка — когда между шипами по длине остается пустое расстояние, при возникновении брака нужно смотреть давление прессования, качество получаемых шипов.

- Недоосмоление — когда подается мало смолы на шипы, полученный полуфабрикат будет обладать недостаточными физико механическими свойствами.

- Получение ступеньки — когда заготовки имеют разную ширину или толщину, или ламели при прессовании позиционируются не ровно, данный дефект вынуждает делать конечную продукцию тоньше или вырезать шипы и склеивать ламель повторно.

- Крыловатость — образцы расположены под углом друг к другу, неправильная настройка линии сращивания.

- Вырыв волокон — образуется в следствии затупления шипорезов или неправильной настройки линии.

Важно, при получении брака, из него вырезают шипы и полученную ламель повторно склеивают, предварительно устранив причину брака в технологии склеивания древесины. После сращивания, полуфабрикату необходимо вылежаться для полной полимеризации клея (от одних до трех суток)

Затем полуфабрикат проходит повторную чистовую острожку и из него получают или готовую продукцию (сращенная половая рейка, сращенный наличник, сращенный погонаж) или почти готовую продукцию (клееный брус, клееный щит).

На фото пресс для получения клееного бруса…

Технологический процесс сращивания древесины

Высушенный пиломатериал до влажности 8-16% поступает в переработку для получения сращенной древесины. Пиломатериал может поступать как в пакетах с прокладками, так и без прокладок — это логистика производства, над которой должен трудиться отдел главного технолога. В некоторых случаях удобнее пиломатериал привозить на станок с прокладками и оператор при подаче досок на переработку просто убирает прокладки, а иногда это не является реальным, тогда вводится дополнительная операция снятия пиломатериала с прокладок.

С лева пакет без прокладок, правый пакет уложен на прокладки

Затем полученный пиломатериал проходит черновую обработку на четырехстороннем станке. Делается это для того чтобы устранить возникшие в процессе сушки коробления, чтобы пиломатериал стал более ровным, чтобы сделать поверхность более гладкой. Но в данной операции допускается если на пиломатериале остается небольшой непрострог или еще какие то деффекты, так как это черновая обработка.

Один из популярных четырехсторонних станков, специалистам эта марка известна… ![]()

После острожки пиломатериала, нам необходимо удалить из него все дефекты которые нас не устраиваю и получить готовую ламель, при этом удаление тех или иных дефектов зависит от:

- Возможностей оборудования (на какое количество карманов имеется возможность рассортировывать ламель).

- От возможностей рынка сбыта, что нужно рынку, что можно реализовать.

Основной продукцией в данных цехах является высококачественная дорогая продукция получаемая из чистовых ламелей, это может быть клееный щит, клееный брус или иной товар. Большинство дефектов из ниже перечисленных может быть использовано в технологии производства клееной древесины под покраску или эта продукция будет являться как бы сопутствующей продукцией. Итак все будет зависеть как было сказано выше от возможностей оборудования и главное от рынка сбыта и поэтому данные дефекты могут быть как в ламелях, так и в браке:

- Сучки здоровые.

- Синева.

- Смолянистость.

- Прорость.

- Обзолы.

- И другие.

Данная торцовка для ламелей может работать как в полуавтоматическом, так и в автоматическом режиме. При этом можно значительно увеличить число карманов для ламелей. В полуавтоматическом режиме оператор специальными карандашами указывает какую ламель в какой карман отправить. В автоматическом режиме, станок раскраивает по заранее заданной программе.

Чем больше материала из одной доски будет использовано, тем больший полезный выход в технологии склеивания древесины мы получим и соответственно ниже будет себестоимость клееной древесины. Ламель может иметь с одной стороны дефекты, с другой стороны отсутствие дефектов. Так вот все дефекты на ламелях при сращивании делают на одну сторону, чтобы готовый сращенный полуфабрикат имел чистовую и черновую пласть… Также и по обзолам, обзольные ламели сращивают таким образом чтобы обзол был на одной стороне.

После получения ламели, она укладывается на поддон. Для каждого сорта ламели должно быть свое место в цеху (для этого места под поддоны расчерчиваются на полу, как парковочные места для автомобилей :-)), каждый поддон должен подписываться. Расстановкой в цеху сырья и продукции занимается технолог. Именно эти мероприятия упрощают работу с поддонами ламели. Желательно только после накопления объемов ламели на работу одной смены, производить ее сращивание, это уменьшает количество перестановок оборудования, позволяет вести более стабильный технологический процесс.

Выбор схемы сращивания в зависимости от нагрузки на готовое изделие

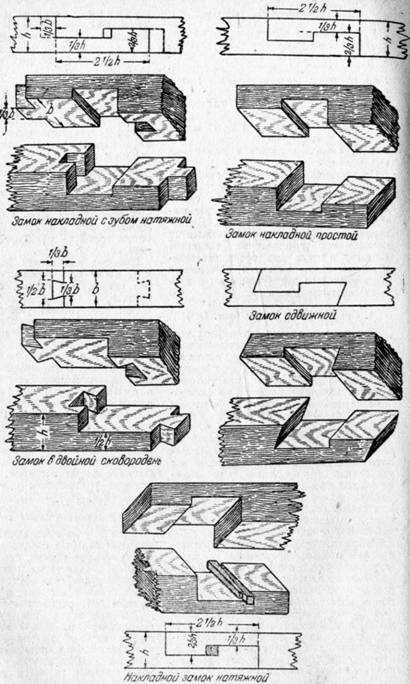

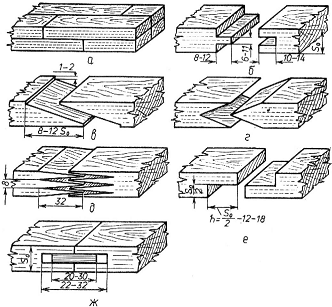

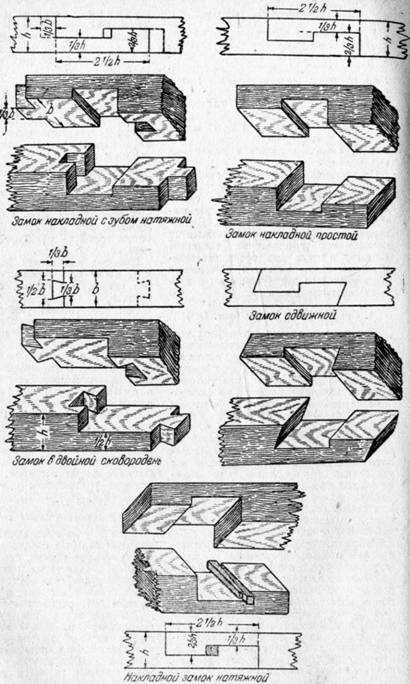

Если изделие будет подвергаться только сжиманию, то достаточно применить самый простой вид сращивания, соединяя детали внакладку (косыми или прямыми срезами). Чтобы повысить стойкость изделия при боковых нагрузках, применяется соединение типа накладного замка. При этом делается накладка с применением скошенных торцов или с торцевым шипом.

Если изделие будет подвергаться только сжиманию, то достаточно применить самый простой вид сращивания, соединяя детали внакладку (косыми или прямыми срезами). Чтобы повысить стойкость изделия при боковых нагрузках, применяется соединение типа накладного замка. При этом делается накладка с применением скошенных торцов или с торцевым шипом.

Для изделий, рассчитанных на растягивающие нагрузки, применяют соединения накладной замок (зубчатый или простой). Для его выполнения на соединяемых заготовках вырезают углубления и выступы. Схема зубчатого накладного замка позволяет достичь высокой прочности соединения, которая выдерживает сжимающие, растягивающие и боковые нагрузки.

Соединение «двойной сковородень» — прямая накладка с шипом, называемым ласточкин хвост. Показывает высокую прочность при разных нагрузках – боковых смещениях, растяжении и сжатии.

Схема соединения «сдвижной замок» в виде накладки со скошенным упором способна придать прочность изделию, подвергающемуся растяжению и поперечным нагрузкам.

Существует схема, при которой добиваются повышенной жесткости конструкции накладных замков, вбивая дополнительные клинья между выступами. Называют такие замки натяжными. Делают их либо разъемными, либо склеивают. Разъемные натяжные замки следует проолифить или покрасить, что поможет защитить замок от влаги.

Склеивание на ус

Для производства строительной большеформатной фанеры требуется склеивание шпона по длине, и в этом случае чаще всего используют технологию сращивания на ус. Торцовые кромки кусков шпона срезают на клин, образуя так называемый ус на усовочных станках. На форумах и в виртуальных профсообществах часто указывают, что при таком виде сращивания на стыке часто остаются следы клея даже после шлифовки. А ещё отмечают, что нарезание усов — процесс трудоёмкий, связанный с большим расходом древесины.Однако такие неудобства в основном встречаются при выполнении операций вручную или на недорогих ручных либо полуавтоматических станках. Профессиональные промышленные автоматизированные линии усования в большинстве случаев лишены таких недостатков.

Фото: baltispoon.ee

Фото: baltispoon.ee

Участок производства профильных погонажных изделий (линия строганного погонажа «Jonab»)

Не плохо себя зарекомендовала линия производства погонажа от «Джонаб». Если я не ошибаюсь, то ее скорость более 10 км погонажа в час, что играет большую роль в производительности труда.

Сухой пиломатериал, предназначенный для производства цельного погонажа, в ЦГПД доставляется боковым автопогрузчиком с участка сушильных камер. Мастер ЦГПД должен произвести приемку пиломатериала по качеству и количеству. Сращенная ламель с сучками подается автопогрузчиком с участка складирования ламели.

Пиломатериал автопогрузчиком подается на линию строганного погонажа «Jonab». По рольгангу пиломатериал поступает на подъемник станка, после чего оператор линии вскрывает пакет с сырьем и поштучно укладывает доски на стол, оснащенный цепной подачей. Укладчики производят сортировку готовой продукции по утвержденному распоряжению.

Готовая продукция сортируется на 3 категории.

- Первая категория – упаковка

- Вторая категория – упаковка

- Третья категория – упаковка и торцовка.

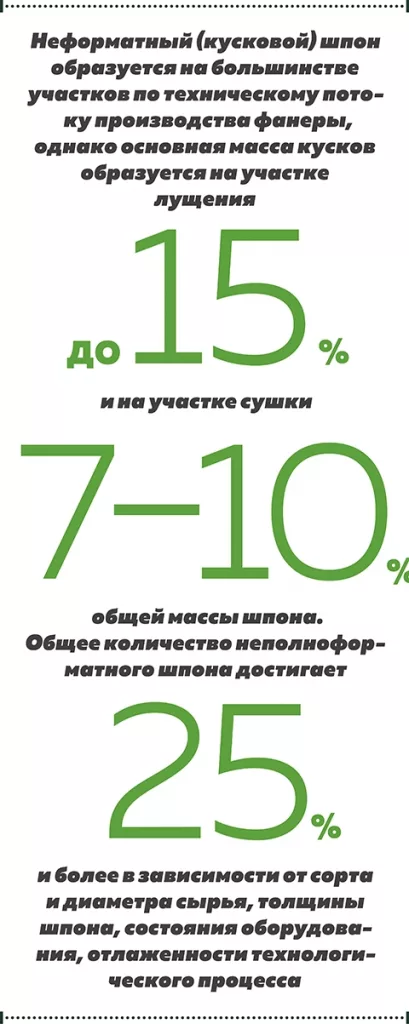

Современные проблемы требуют сращивания

Если просмотреть новостную сводку, то именно в 2020-2021 году начали поступать сообщения от крупных производителей о модернизации своих мощностей, в том числе линий склеивания шпона. Например, в начале этого лета «Свеза» на своих официальных ресурсах оповестила о запуске новой линии ребросклеивания, которая позволит сшивать до 10 000 кубометров шпона в год. Инвестиции в проект составили порядка 50 млн рублей. Годом ранее комбинат ввёл в эксплуатацию японские линии ребросклеивания сырого шпона на своём предприятии в Костроме.

Общественные и научные деятели из отрасли деревообработки и производители-практики сходятся в одном: этап сращивания малоформатных кусков шпона обойти никак не получится, особенно в нынешних реалиях. В ином случае себестоимость продукта будет неоправданной.

Линии склеивания применяют и в мебельной промышленности, где, на первый взгляд, объёмы используемого шпона даже близко не такие масштабные, как при изготовлении фанеры. Причём именно мебельщики отчётливо осознают, что разумное потребление шпона поможет сберечь и лесные ресурсы страны.

Фото: sveza.ru

Фото: sveza.ru

Способы склеивания массивной древесины по длине

1.1. Виды шиповых соединений

Очень часто при изготовлении различных изделий из древесины необходимо соединить разные детали склеиванием. Применение шипового соединения придает изделию необходимую прочность.

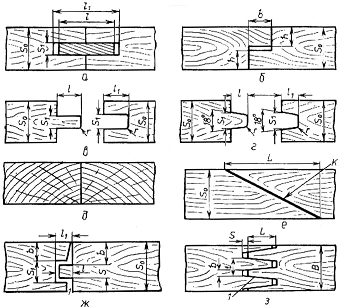

Шиповое соединение состоит из двух частей — шипа и гнезда проушины. Шип — это выступ, который находится на конце одной из соединяемых деталей. Шип вставляется в проушину либо гнездо другой соединяемой детали. Можно встретить одинарный (рис. 1), двойной (рис. 1) и многократный шипы (рис. 1). Шипы делятся на цельные и вставные. Цельным называется шип, который составляет с деталью единое целое. Вставной шип выполняется отдельно от детали. Помимо приведенных существует еще несколько цельных шиповых соединений: «ласточкин хвост» (рис. 1, ), зубчатое соединение (рис. 1).

Кроме повышения прочности изделия шиповое соединение может применяться с целью повышения полезного выхода. На рисунке показан мебельный щит с сучками и без сучков.

Мебельный щит без сучков имеет лучший внешний вид по сравнению с предыдущим.

Рис. 1 Виды шипов: а — одинарный; б — двойной; в — круглый; г — односторонний «ласточкин хвост»; д — многократный; , е,ж — «ласточкин хвост»; з — зубчатый.

Как известно, существуют различные виды пороков строения древесины, которые могут значительно ухудшить внешний вид изделия. К ним относят сучки, трещины, обзол и др. (рис. 2). Эти пороки выпиливают (рис. 3), фрезеруют шиповое соединение (рис. 4), оставшиеся части брусков сращивают по длине. Зубчатый шип некоторым образом зрительно ухудшает внешний вид, поэтому такие детали применяются под покраску (рис. 5).

Склеивание короткомерных пиломатериалов из массивной древесины по длине позволяет повысить полезный выход. Склеивание в торец характеризуется низкой прочностью (менее 10% прочности натуральной древесины) и поэтому не применяется. Склеивание на ус (рис. 6) является достаточно прочным соединением. Однако при этом требует большой длины шипа и как следствие увеличения расхода материала. Склеивание на зубчатый шип (рис. 6) наиболее предпочтительно, так как обеспечивает 50–60% прочности от цельной древесины.

Рис. 2 Пороки строения древесины в пиломатериалах

Рис. 3 Схема удаления пороков

Рис. 4 Зубчатое шиповое соединение

Рис. 5 Склеивание по длине

Рис. 6 Виды зубчатого шипового соединения: а — склеивание на ус; б — склеивание на зубчатый шип.

1.2. Параметры зубчатого шипового соединения

Горизонтальные шипы применяются в соединениях, не требующих высоких прочностных свойств, вертикальные шипы — в конструкционных соединениях.

Зубчатое соединение характеризуется шагом, длиной и величиной затупления (рис. 7).

Зазор необходим для удаления излишков клея. Длина шипа выбирается в зависимости от назначения (обшивка, наличник — 5 мм; настил — 30 мм).

Рис. 7 Параметры зубчатого шипа

Вид применяемого при склеивании клея выбирается в зависимости от назначения. Поливинилацетатные, карбамидоформальдегидные и казеиновые клеи применяются при изготовлении изделий, эксплуатируемых внутри помещений; фенолоформальдегидные — для изделий, эксплуатируемых снаружи помещений.

Формирование шипа производится в два этапа: выравнивание поверхности (чистовая торцовка) и фрезерование шипа на фрезерных или шипорезных станках. С противоположной стороны бруска шаг зубчатого соединения должен быть смещен на полшага.

1.3. Технология склеивания по длине

Склеивание заготовок по длине выполняется в следующей последовательности. Вначале производится продольный раскрой на многопильных станках. Затем поперечный раскрой на кратные заготовки с удалением дефектных мест (рис. 8).

Для фрезерования зубчатого шипа применяются фрезы (рис. 9).

Рис. 8 Выпиливание дефектных мест

Рис. 9 Фреза для фрезерования зубчатого шипа

Рис. 10 Клеевые вальцы

Нанесение клея может быть осуществлено кистью, окунанием или гребенчатыми клеевыми вальцами (рис. 10). Расход клея составляет до 400 г/м2.

Лучшим способом является склеивание брусков бесконечной длины с последующим их раскроем на требуемый размер (см. рис. 11).

Сборка и запрессовка производится в пневматических или гидравлических ваймах (см. рис. 12). Горизонтальное давление обеспечивает плотный контакт зубчатого соединения. А вертикальное давление создается для предотвращения выгибания заготовки.

Продолжительность запрессовки с выдавливанием излишков клея составляет 2 с. Отверждение клея происходит вне установки. Сила и надежность самозаклинивания достаточны для раскроя сразу после склеивания. Прочность склеивания характеризуется пределом прочности при статическом изгибе.

Рис. 11 Схема сращивания брусков с последующим их раскроем на требуемый размер

Рис. 12 Вайма для склеивания на зубчатый шип

Облицовывание пластей щитовых деталей

Облицовывание заключается в оклеивании поверхностей заготовок тонкими листовыми материалами. При этом не только придается поверхностям желаемая фактура, но и в значительной мере улучшаются их свойства (формоустойчивость и прочность). Облицовываются пласти и кромки деталей.

Облицовочным материалом могут служить шпон натуральный, строганый, шпон синтетический на основе пропитанных смолами бумаг, полимерные пленки, термореактивные и термопластичные, декоративный бумажно-слоистый пластик (ДБСП), рулонные полимерные облицовочные материалы.

В процессе облицовывания применяется, в основном, карбамидоформальдегидный клей, вязкостью при 20±2 оС без наполнителей по В3-4 – 120…150 с.

Карбамидоформальдегидный клей с наполнителем приготавливают по следующему рецепту: смола карбамидоформальдегидная – 100, технический каолин 14-17, хлористый аммоний – 1,2 м.ч.

Требования к поверхности основы зависят главным образом от вида применяемых основных и облицовочных материалов. При облицовывании щитовых заготовок мебели из древесностружечных плит подготовка щитов к облицовыванию производится по типовому технологическому процессу, состоящему из калибрования щитовых заготовок шлифовальными шкурками № 80…50 и № 25…16, шпатлевания дефектных мест, выдержки в течение двух часов и шлифования пластей шлифовальными шкурками № 20…16. Шероховатость поверхности – 63 мкм.

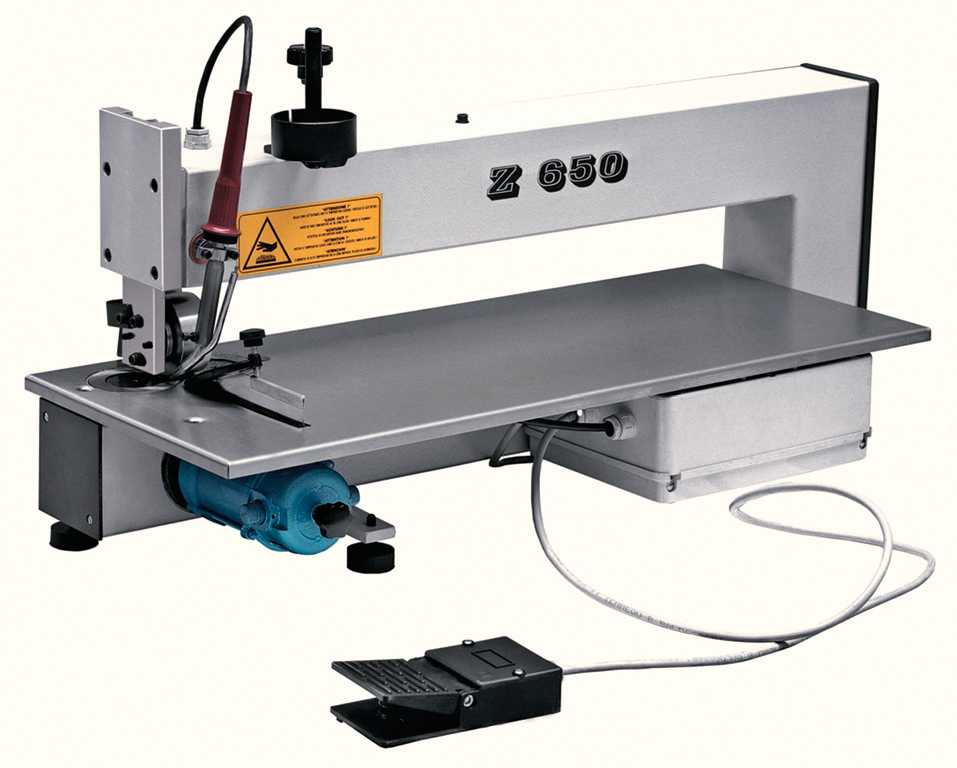

Сложность изготовления облицовок в основном зависит от рисунка, который необходимо получить на лицевой поверхности изделий. В массовом производстве применяют простые наборы облицовок из шпона с соблюдением текстурного рисунка древесины. Ребросклеивание полос облицовок производят: клеевой лентой, которая изготавливается из бумаги массой не более 45 г/м2 и может быть перфорированной и клеящей нитью КН-54. Склеивание производят на станках РС-7, РС-8, РС-9 (Россия), Casati Macchine Z 650 (Италия) (рис. 4) , KUPER (Германия) и др. Ребросклеивание с использованием клеящей нити является наиболее распространенным.

Рис. 4. Ребросклеивающий станок Casati Macchine Z 650

Процесс облицовывания производится в многопролетных и однопролетных прессах. Наиболее прогрессивным способом облицовывания признано облицовывание в однопролетных прессах. Основным оборудованием являются автоматические линии МФП-1 и МФП-2 (Россия), гидравлические пресса ПГО, ПСГЭ-1М (Россия), пресса NPC ORMA (рис. 5), GRIGGIO Digit 6/120, ITALMAC GHP 6×100, OMNIA C25/13 (Италия) (рис. 6) и др.

Рис. 5. Горячий пресс ORMA NPC

Облицовывание горячим способом производится по режиму: расход клея 150 г/м2, выдержка под давлением при температуре 110…120 оС составляет 3 мин, при температуре 130…140 оС – 2 мин, давление 0,5-1,0 МПа.

Рис. 6. Многофункциональный пресс ITALMAC OMNIA C25/13

В настоящее время для облицовывания криволинейных поверхностей по пласти применяются мембранно-вакуумные пресса ITALMAC Vacu PM24-12-2 (Италия) (рис. 7), SYSTEM 30/14, PM/CA-AIR 30/14, TFF 24/10 и мембранно-масляные пресса PM/CA 25-20, PM 24-90, PM 23-75 производства фирмы ORMA (Италия) и др. На этих прессах можно облицовывать фасонные панели фасадов термопленкой ПВХ или шпоном строганым. Они являются совершенно уникальными благодаря следующим техническим модификациям: очень низкое потребление энергии, самовыравнивание уровня жидкости в резервуаре в зависимости от размеров панелей, полная защита от утечек масла при подаче давления, возможность достижения рабочей температуры более 110 оС, одновременная загрузка и выгрузка, чрезвычайная долговечность мембраны, высокое удельное давление (20 кг/см2) по всей поверхности, легкость в управлении благодаря применению новейших электронных устройств.

Рис. 7. Вакуумный пресс ITALMAC Vacu PM24-12-2

Что есть в распоряжении отрасли?

Как отмечают эксперты, пока в отечественной деревообработке наиболее активно применяют две технологии сращивания шпона: ребросклеивание и сращивание на ус. Почему так мало, при современном-то развитии технологий? Неужели никто не предлагает перспективных разработок?

Поиск тематической информации в интернете выдаёт данные по патентам, но довольно старым и часто от зарубежных промышленников. Например, заявка с датой публикации 10 октября 1995 года за авторством Катсудзи Хасегава «Способ склеивания листов шпона, включающий создание каналов на одной из поверхностей листа, нанесение клеевого слоя, соединение листов, спрессовывание с подачей горячего воздуха в каналы». Можно встретить патенты и от отечественных промышленников, но датированные ещё советским периодом.

Схожая ситуация и в плане специализированного оборудования.

Чтобы сращивание прошло идеально

Преимущество комплексных промышленных линий в том, что они позволяют работать с сырьём любой породы. Настройки такие тонкие, что исключают зависимость оборудования от видов шпона — достаточно отладить требуемый режим.

Однако на одном лишь дорогом оборудовании далеко не уедешь. На качество шва влияет как предварительная подготовка шпона, так и обязательная проверка надёжности соединения. Поэтому на крупных фанерных предприятиях на всех этапах проверяют качество сырья и итоговой операции. В этом очень помогают датчики, установленные на самих линиях, однако часто для повышения эффективности и производительности их бывает недостаточно.

Например, в этом году на петербургском комбинате «Свезы» для контроля качества шпона задействовали нейронные сети, чтобы исключить ситуации, когда на линии изготовления большеформатной фанеры годные листы шпона сращиваются с дефектными, что приводит к порче обеих заготовок.

Для решения проблемы на комбинате внедрили систему машинного зрения на основе нейронных сетей. На линии сращивания установили высокоточные «умные» камеры, которые сканируют заготовки на предмет наличия брака. Если на линию попал дефектный шпон, камера передаёт сигнал на станок, и тот сортирует проблемный лист в отдельный карман. Также система проверяет качество намазки клеем.

Чтобы работа системы контроля стала возможной, специалисты комбината «обучили» нейросеть. Специально для этого сделали более 5000 фотографий шпона и отметили на них все возможные виды дефектов. По предварительным подсчётам, использование системы машинного зрения позволит предприятию ежегодно экономить более 160 кубометров берёзового сырья. Ожидаемый экономический эффект от внедрения инновации составляет не менее 1,5 млн рублей в год.

Дополнительно на линиях листы можно тестировать на влажность, толщину и плотность. Например, колебание толщины листов шпона может вести к перерасходу сырья. Измерители этой характеристики, установленные даже на одной линии, могут снизить среднегодовое потребление берёзового сырья более чем на 300 м3. На плотность шпон часто проверяют при помощи ультразвуковых волн: чем плотнее шпон, тем быстрее звук проходит через шпон. А для проверки качества выполняют просветку листов, которая позволяет выявить как их дефекты, так и недостатки склейки.

Текст: Мария Бобова

Статья опубликована в журнале Лесной комплекс №5 2021

Нанесение клея вручную

Клеи, как правило, наносят на одну из склеиваемых поверхностей. Только при склеивании поверхностей, сильно впитывающих клей после нанесения (торцы, полуторцы), применяют двустороннее нанесение.

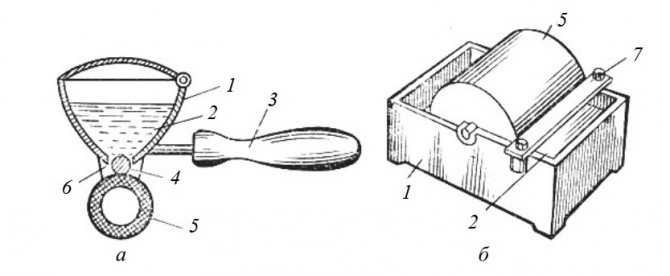

На рис. 2 показаны приспособления для нанесения клея.

Рис. 2. Приспособление для нанесения клея вручную: а – с верхней ванной; б – с нижней ванной; 1 – ванна; 2 – клей; 3 – рукоятка; 4 – дозирующий валец; 5 – клеенаносящий валец; 6 – регулируемый зазор; 7 – линейка

Приспособление с верхней ванной (рис. 2, а) состоит из ванны 1 с клеем 2, двух металлических вальцов – дозирующего 4 и клеенаносящего 5, рукоятки 3. Клеенаносящий валец облицован мягкой пористой резиной или поролоном. Опоры обоих вальцов закреплены в направляющих, но могут быть передвинуты вверх или вниз, что позволяет регулировать величину зазора 6 между нижними кромками стенок ванночки и поверхностью дозирующего вальца. Таким образом можно изменять количество подаваемого клея. При нанесении клея приспособление держат за рукоятку и прокатывают на поверхности основы.

Приспособление с нижней ванной (рис. 2, б) состоит из ванны 1, клеенаносящего вальца 5 и линейки 7 для съема с вальца излишков клея. Приспособление устанавливается на столе. Для нанесения клея заготовкой проводят по вальцу.

А может, проблему «раздули»?

Возможно, те, кто пока не испытывает трудностей со снабжением, пополнением складских запасов и обеспечением объёмов производства, могут подумать, что ситуацию гипертрофировали и раздули до такого масштаба отраслевые СМИ и профессиональные ассоциации. Да, некоторые сложности существуют, но не изменять же из-за такого шума отлаженный за годы техпроцесс и не модернизировать же спешно линии сращивания.

Однако привычный рыночный уклад уже сошёл с рельсов под влиянием целого ряда факторов. Нарушение цепочек поставок сначала привело к остановке мощностей на многих предприятиях, а после — к их перегрузке при нехватке складских запасов.

Спрос высокий, сырья не хватает — приходится повышать стоимость, что приводит к подорожанию комплектующих.

Повлиял и выход с рынка целого ряда крупных игроков — из-за этого повышенную нагрузку пришлось распределять среди оставшихся в строю. И это в мировом масштабе. Среди лидеров в производстве фанеры (а значит, и шпона) выделяются США и Китай, и в период первой волны эти страны попросту выпали из игры. По данным Ассоциации «Лестех», доля Китая в производстве фанеры в общем объёме в 2020 году сократилась с 66,7 до 44,8%

Естественно, многие, кто закупал продукцию на азиатском рынке, обратили внимание также и на рынок российский. В результате в 2020 году отечественные предприятия экспортировали за рубеж почти 2,9 млн м3 фанеры — на 5,6% больше, чем в 2019-м

И нельзя упускать из виду пожары, сокращение лесного фонда и неграмотную утилизацию древесных отходов. Нашей деревообрабатывающей отрасли пора обратиться в сторону циклической экономики, вторичной переработки и экономии ресурсов. Иначе России, даже при большой лесистости, рано или поздно придётся закупать сырьё за рубежом.

Химическая теория

Появилась сравнительно недавно, объясняет образование прочной связи не физическим, а химическим взаимодействием между полимерами. При этом химические связи являются остронаправленными и близкодействующими, возникновение их возможно при условии, что расстояния между ядрами ковалентно связанных атомов не превышают 0,1–0,2 нм. Доказано, в частности, что при склеивании древесины карбамидо- и фенолоформальдегидными клеями резольного типа образуются химические связи между гидроксильными группами (ОН) макромолекул целлюлозы и метилольными группами (СН2ОН) с образованием эфирных групп. Для получения прочной связи необходимо оптимальное количество функциональных групп и соответствующее их расположение. Отмечается большое влияние молекулярной массы полимера на его клеящие свойства. Например, клеи, имеющие низкую молекулярную массу, обладают хорошей адгезией вследствие их способности хорошо смачивать твердые поверхности, но зато у них низкие когезионные свойства.

Химическая теория подчеркивает также большое влияние внутренних напряжений, возникающих при отверждении клея и при его усадке, на прочность клеевого соединения.

СКЛЕИВАНИЕ ДРЕВЕСИНЫ И ДРЕВЕСНЫХ МАТЕРИАЛОВ

Склеиванием называют соединение древесины и древесных материалов с помощью клеев и клеевых пленок. Это основной вид соединений на деревообрабатывающих производствах. Сущность склеивания состоит в следующем: нанесенный на поверхность древесины клей проникает в межклеточные и внутриклеточные пространства, застывает или затвердевает там и таким образом как бы сшивает склеиваемые поверхности. При этом между склеенными поверхностями образуется тонкий слой клея – от 0,08 до 0,15 мм.

Как при малой, так и большой толщине клеевого слоя прочность соединения ухудшается. При меньшей толщине склеивание будет «голодным», при большей – в клеевом слое в результате усадки клея при отверждении возникают внутренние напряжения.

Склеивание применяют для получения деталей больших размеров из брусков массивной древесины; для скрепления шиповых соединений; изготовления столярных плит и мебельных щитов; для облицовывания деталей и щитов.

Массивную древесину склеивают по длине, ширине и толщине. Торцы склеиваемых заготовок имеют скосы или шипы, а кромки могут быть обработаны на гладкую фугу, иметь шпунт или гребень, соединяться на вставную рейку.

Рис. Соединения брусков по длине:

а – впритык, б – в паз и гребень, в – на ус, г, д – клиновидное, е – в четверть, ж – на рейку

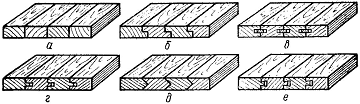

Рис. Способы соединения щитов:

а – на гладкую фугу, б – в четверть, в – на рейку, г – в паз и гребень, д – в паз и треугольный гребень, е – «ласточкин хвост»

Рис. Соединение досок по кромке и по длине:

а – по кромке на рейку, б – в четверть по кромке, в – в прямоугольный паз и гребень по кромке, г – в трапецпаз и гребень по кромке, д – на гладкую фугу (по кромке), е – по длине на ус, ж – по кромке в прямоугольный паз и гребень, з – на зубчатый шип

При склеивании древесных листовых материалов возможны различные варианты сочетаний материалов в склеиваемом блоке. Склеивают между собой одинаковые листовые материалы одной толщины; различные листовые материалы разной толщины (древесноволокнистая плита и шпон и т. д.); листовые и илитные материалы (столярная плита и шпон, древесностружечная плита и бумажнослоистый пластик и т. д,).

Требования к склеиваемым заготовкам и материалам. Перед склеиванием заготовки и материалы должны быть обработаны и подготовлены в соответствии с техническими требованиями и технологическими режимами. На склеиваемых поверхностях не должно быть масляных пятен, других загрязнений, стружки, пыли. Влажность древесины должна быть 8е2 %. Покоробленность заготовок не должна быть более 2 мм на 1 м длины. Подготовленные к склеиванию заготовки хранят в течение одной смены, так как при более длительном хранении они могут покоробиться, что снизит плотность прилегания склеиваемых поверхностей.

Технология гнутья

Гнутье древесины можно определить как процесс изгибания слоистых или цельных заготовок из древесины для придания им необходимой криволинейной формы. Технология гнутья основана на пластических качествах разных видов древесины. Криволинейные деревянные детали можно получить и путем обработки на специальных станках, но этот метод используется редко, так как наделен рядом негативных последствий.

Описание процесса

Большей пластичностью обладает древесина твердых пород, таких как дуб, бук, ясень. Поэтому и для изготовления криволинейных деталей используют преимущественно породы этих деревьев. Различают холодное и горячее гнутье древесины.

Горячее гнутье основано на резком увеличении пластичности деревянных заготовок при их нагревании от 80 и до 120 градусов. Достигается такой режим нагревания проваркой в воде или пропариванием.

Пластифицированные таким образом деревянные заготовки изгибают по подготовленному шаблону и закрепляют при помощи зажимов, после чего охлаждают и просушивают. При гнутье выпуклая сторона растягивается до необходимого уровня, а вогнутая сжимается. Толстые заготовки гнут при помощи специальных станков.

Холодное гнутье используют для получения многослойных криволинейных гнутых деталей. Для получения детали нужной формы нужно несколько смазанных клеем заготовок уложить друг на друга, придать им необходимую форму и при помощи пресс станка выдержать необходимое время. Форма заготовок, полученных методом холодного гнутья, сохраняется дольше.

Как делают изогнутую древесину, расскажет видео:

https://youtube.com/watch?v=sLAxwyq_QCc

Основные виды дефектов

Качественное соединение обеспечивает сращенной ламели прочность исходного дерева и не должно быть сильно заметным. При нарушении технологии или невнимательности оператора, в готовой продукции, полученной с линии сращивания, могут присутствовать следующие дефекты:

| Дефект | Причина возникновения |

|---|---|

| Между шипами остается пустое пространство | Недостаточное прессование, либо неравномерное нанесение клеевого состава |

| Полученное изделие не обладает необходимой прочностью | На шипы поступило меньше необходимого количества смолы (клея) |

| Ступенчатость — ступенчатая поверхность готовой детали | На сращивание подаются некалиброванные заготовки (разной толщины). Полученное изделие отбраковывается и используется в дальнейшей переработке |

| Винтоватость – ламели имеют плоскости с уклоном — конечный продукт может иметь форму пропеллера. | Некачественная заготовка получается от использования деталей с конусными плоскостями или при неправильной начальной настройке станка, когда не выдержан прямой угол между плоскостью режущего инструмента и кромкой заготовок. Допустимые отклонения на один метр заготовки по длине составляет 3 мм, по ширине – 2 мм. Такие изделия также подвергаются вторичной переработке |

| У готовых деталей могут появиться участки с вырванными волокнами древесины в шиповых соединениях. | Образуются при работе тупыми инструментами или нарушении технологий. Изделия с вырванными волокнами также отбраковываются. Бракованные изделия сращивают повторно, добиваясь получения качественного изделия. |

Все сращенные заготовки должны вылежаться в течение двух-трех дней, чтобы используемый клей успел полимеризоваться и приобрести рабочие качества. После выдержки заготовки подвергают чистовой обработке и получают из него полностью готовую для применения продукцию. Ассортимент готовой продукции может включать в себя окрашенные половые рейки, наличники, плинтуса, клееный брус или клеёные щиты.

Использование автоматических и полуавтоматических линий сращивания позволяет найти применение несортовой или неразмерной древесине и значительно расширить ассортимент выпускаемой продукции.

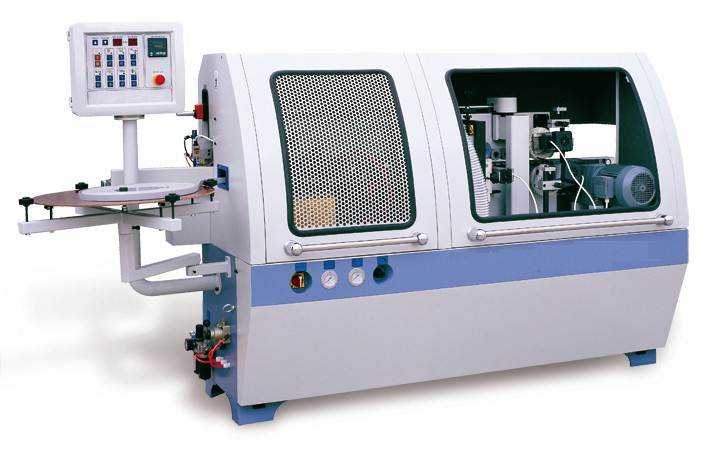

Облицовывание кромок щитовых элементов

Облицовывание кромок щитовых элементов производят на позиционном и проходном оборудовании.

Форматную обработку, облицовывание кромок и их шлифование на современных мебельных предприятиях производят на проходном отечественном и импортном оборудовании. Это линии форматной обработки и облицовывания кромок щитовых элементов мебели МФК-2 (Россия), IMA (Германия); кромкооблицовочные автоматические станки LATO 28, ERGHO 6, ERGHO 7, ERGHO 9 производства POLYMAC, ITALMAC MIRA-4 (Италия) (рис. 8); кромкооблицовочные станки с ручной подачей VITAP BC 91A, Griggio GBC 92R (Италия) (рис. 9), WT-91S (Китай) и др. Автоматические кромкооблицовочные станки можно легко адаптировать для реализации всех циклов обработки, включая также дополнительные функции, осуществляемые с помощью шлифовальной группы и фрезерного узла, здесь же можно установить узел закругления кромки. Все это позволяет осуществлять быстрое и эффективное производство щитовых элементов.

Приклеивание кромочного материала происходит с помощью термопластичных клеев. Наиболее распространен клей марки ТКР-4, который выпускают двух модификаций по цвету: А – светлый, Б — темный.

Отечественной промышленностью серийно выпускается агрегатный станок МОК-3, на котором производится только облицовывание кромок, снятие свесов и шлифование кромок.

Рис. 8. Автоматический кромкооблицовочный станок ITALMAC MIRA-4

Рис. 9. Кромкооблицовочный станок с ручной подачей Griggio GBC 92R

Просмотров:

301

![§ 20. технология склеивания [1978 бобиков п.д. - изготовление художественной мебели]](http://newsaler.ru/wp-content/uploads/2/c/f/2cf8a68a3a59d5d9ab44b3f2299959dc.jpeg)