Преимущества и недостатки

Существенное достоинство дюралюминия — меньший, чем у стали вес, несмотря на прочность этого материала. Это позволяет использовать его при изготовлении автомобилей, самолетов, ракет для облегчения конструкции.

Важным свойством дюраля является высокая термостойкость, что способствует его применению при производстве радиаторов.

Дюралюминий более устойчив к вибрациям, чем сталь. Благодаря этому он широко используется при изготовлении бурового оборудования.

Это интересно: Раскрой металла

Среди недостатков — высокая чувствительность к коррозии. Не все типы дюраля пригодны для сварки.

Свойства алюминия

Алюминий и его сплавы имеют малую плотность 2,64— 2,89 г/см3. Прочностные же свойства зависят от легирования, термической обработки, степени деформирования и могут достигать высоких значений. По прочности многие алюминиевые сплавы не уступают конструкционным сталям. Чистый алюминий (суммарное содержание примесей не более 0,05%) имеет гранецентрированную кубическую решетку с параметрами 4,04 А. Температура его плавления 659,8—660,2° С, температура кипения 1800—2500° С.

Для сплавов алюминия электропроводность составляет 30—50% электропроводности меди, а для чистого алюминия 62—65% электропроводности меди.

Алюминий окисляется с образованием окисной пленки Аl203, которая защищает его от дальнейшего окисления,Химический состав деформируемых и литейных алюминиевых сплавов по ГОСТам 4784—65 и 2685—63.

Из алюминиевых сплавов в основном изготовляют конструкции, работающие при сравнительно низких температурах не свыше 350° С. Так дуралюмин используют для работы при температурах не более 200° С, сплавы типа В95 до 125° С, авиали до 80—100° С при длительной работе и до 200° С при кратковременной. Специальные сплавы САП (спеченный алюминиевый порошок) применяют и для работы при более высоких температурах. До температуры 100° С кратковременные механические свойства меняются мало

Обращает внимание высокое относительное удлинение алюминиевых сплавов при низких температурах

Характеристики длительной прочности термически не упрочняемых сплавов обычно ниже, чем термически упрочняемых.

Длительные выдержки сплавов типа авиаль при температурах свыше 80—100° С приводят к их упрочнению и снижению пластических свойств. Исследованиями, проведенными авторами, установлено, что относительное удлинение снижается при указанных условиях с 20—25% (исходное состояние после закалки и естественного старения) до 1—2%. Подобное ухудшение свойств, при которых возможно хрупкое разрушение конструкций, является существенным препятствием применения сплавов такого типа для работы при температурах выше 80° С.

Свойства и характеристики

Свойствами металла служат его высокие показатели тепло- и электропроводности, невосприимчивость к коррозии, высокая пластичность и устойчивость к низким температурам. При этом главное его свойство – это небольшая плотность (около 2,7 г/см 3 .).

Механические, технологические, а также физико-химические свойства этого металла имеют непосредственную зависимость от входящих в его состав примесей. К естественным его компонентам относится кремний и железо.

Давайте узнаем далее, какая температура плавления алюминия и его сплавов

Основные параметры

- Плотность алюминия составляет 2,7*10 3 кг/м 3 ;

- Удельный вес — 2,7 г/cм 3 ;

- Температура плавления алюминия 659°C;

- Температура кипения 2000°C;

- Коэффициент линейного расширения составляет — 22,9 *10 6 (1/град).

Теперь рассмотрению подлежат теплопроводность и электропроводность алюминия.

Данное видео сравнивает температуры плавления алюминия и других наиболее часто используемых металлов:

Электропроводность

Важным показателем алюминия является его электропроводность, которая уступает по величине лишь золоту, серебру и меди. Высокий коэффициент электропроводности в сочетании с небольшой плотностью обеспечивает материалу высокую конкурентоспособность в кабельно-проводниковой области.

Помимо основных примесей на этот показатель также влияет титан, марганец и хром. Если алюминий предназначен для производства проводников тока, то суммарное количество примесей не должно превышать 0,01%.

- Показатель электропроводности может варьироваться, в зависимости от состояния, в котором находится алюминий. Процесс длительного отжига увеличивает этот показатель, а нагартовка, напротив, уменьшает его.

- Удельное сопротивление при температуре 20 0 С в зависимости от марки металла находится в пределах 0,0277-0,029 мкОм*м.

Теплопроводность

Коэффициент теплопроводности металла составляет около 0,50 кал/см*с*С и увеличивается со степенью его чистоты.Это значение меньше, чем у меди и серебра, но больше, чем у остальных металлов. Благодаря ему, алюминий активно используется в производстве теплообменников и радиаторов.

Коррозионная стойкость

Сам металл является химически активным веществом, благодаря чему его используют в алюмотермии. При контакте с воздухом на нем образуется тончайшая пленка из окиси алюминия, которая имеет химическую инертность и высокую прочность. Ее главное назначение – это защищать металл от последующего процесса окисления, а также от воздействия коррозии.

- Если алюминий обладает высокой чистотой, то эта пленка не имеет пор, полностью покрывает его поверхность и обеспечивает надежным сцеплением. В результате металл устойчив не только к воде и воздуху, но и к щелочам и неорганическим кислотам.

- В тех местах, где находятся примеси, защитный слой пленки может быть поврежденным. Такие места становятся уязвимыми для коррозии. Поэтому на поверхности может наблюдаться коррозия точечного типа. Если марка содержит 99,7% алюминия и менее 0,25% железа, скорость коррозии составляет 1.1, при содержании алюминия на 99,0% этот показатель увеличивается до 31.

- Содержащееся железо также уменьшает устойчивость металла к щелочам, но не меняет устойчивость к серной и азотной кислотам.

Взаимодействие с разными веществами

Когда алюминий обладает температурой 100 0 С, он способен взаимодействовать с хлором. Независимо от степени нагрева, алюминий растворяет водород, но при этом не ступает в реакцию с ним. Именно потому он является главным составляющим элементом газов, которые присутствуют в металле.

Химические свойства

На воздухе алюминий быстро окисляется, покрываясь оксидной плёнкой. Она защищает металл от коррозии, а также препятствует взаимодействию с концентрированными кислотами (азотной, серной).

Поэтому кислоты хранят и перевозят в алюминиевой таре.

При обычных условиях реакции с алюминием возможны только после удаления оксидной плёнки. Большинство реакций протекают при высоких температурах.

Основные химические свойства элемента описаны в таблице.

| Реакция | Описание | Уравнение |

| С кислородом | Горит при высоких температурах с выделением тепла | 4Al + 3O2 → 2Al2O3 |

| С неметаллом | Взаимодействует с серой при температуре выше 200°С, с фосфором – при 500°С, с азотом – при 800°С, с углеродом – при 2000°С | – 2Al + 3S → Al2S3;

– Al + P → AlP; – 2Al + N2 → 2AlN; – 4Al + 3C → Al4C3 |

| С галогенами | Реагирует при обычных условиях, с йодом – при нагревании в присутствии катализатора (воды) | – 2Al + 3Cl2 → 2AlCl3;

– 2Al + 3I2 → 2AlI3; – 2Al + 3Br2 → 2AlBr3 |

| С кислотами | Реагирует с разбавленными кислотами при обычных условиях, с концентрированными – при нагревании | – 2Al + 3H2SO4(разбав.) → Al2(SO4)3 + 3H2;

– Al + 6HNO3(конц.) → Al(NO3)3 + 3NO2 + 3H2O |

| Со щелочами | Реагирует с водными растворами щелочей и при сплавлении | – 2Al + 2NaOH + 10H2O → 2Na + 3H2;

– 2Al + 6KOH → 2KAlO2 + 2K2O + 3H2 |

| С оксидами | Вытесняет менее активные металлы | 2Al + Fe2O3 → 2Fe + Al2O3 |

Алюминий не реагирует непосредственно с водородом. Реакция с водой возможна после снятия оксидной плёнки.

Рис. 3. Реакция алюминия с водой.

Типичные механические свойства деформируемых алюминиевых сплавов.

Типичные механические свойства деформируемых алюминиевых сплавов.

(044)490-04-88

Таблица из «Промышленные деформируемые, спеченные и литейные алюминиевые сплавы. Справочное руководство.» отв. ред. Ф. И. Квасов, И. Н. Фриляндер.

| Сплав и его состояние | Вид полуфабриката | E | σ0,2 | σв | δ | ψ | τcp | HB | σ-1 |

| (кгс/мм2) | % | (кгс/мм2) | |||||||

| ¹ знакопеременный изгиб на базе 5×108 циклов, остальные — на базе 2×107 циклов | |||||||||

| Алюминиевые сплавы низкой и средней прочности | |||||||||

| АДМ | Прессованные и катанные | 7100 | 3 | 8 | 35 | 80 | 5,5 | 25 | 3,5¹ |

| АД1Н | То же | 7100 | 15 | 10 | 6 | 60 | 7,0 | 32 | 5,5¹ |

| АМцМ | Катанные | 7100 | 5 | 13 | 23 | 70 | 8,0 | 30 | 5¹ |

| АМцП | 7100 | 13 | 18 | 10 | 55 | 10 | 40 | 6,5¹ | |

| АМцН | 7100 | 18 | 22 | 5 | 50 | 11 | 55 | 7¹ | |

| АМг1М | Прессованные и катанные | 6900 | 5,0 | 12 | 28 | – | 10 | 30 | 7¹ |

| АМг1Н | Катанные | 7000 | 19 | 21 | 5 | – | 12 | 55 | 9,5¹ |

| АМг2М | 7000 | 9 | 19 | 23 | 30 | 12,5 | 45 | 11¹ | |

| АМг2Н2 | 7000 | 21 | 25 | 8 | – | 14 | 68 | 12,5¹ | |

| АМг2Н | 7100 | 23 | 28 | 5 | – | 16,5 | 77 | 14¹ | |

| АМг3М | 7000 | 12 | 23,5 | 22 | – | 15,5 | 58 | 11,5 | |

| АМг3Н2 | 7000 | ≥23 | 27 | 8 | – | 16 | 75 | 13¹ | |

| АМг4М | 6900 | 14 | 27 | 23 | – | 16 | – | 13,5 | |

| АМг4Н2 | 6900 | 24 | 32 | 12 | – | 19 | – | – | |

| АМг5М | 6900 | 18 | 30 | 20 | – | 18 | 65 | 14 | |

| АМг5Н | 7000 | 32 | 42 | 10 | – | 22 | 100 | 15,5¹ | |

| АМг6М | 7000 | 17 | 34 | 20 | 25 | 21 | – | 13 | |

| АМг6Н | 7000 | 28 | 38 | 6 | – | – | – | – | |

| АД31Т | Прессованные | 7100 | 8 | 17 | 20 | – | – | – | 7,0¹ |

| АД31Т1 | 7100 | 20 | 24 | 10 | – | 16 | 80 | 9 | |

| АД33Т | 7100 | 14 | 24 | 20 | – | 16,5 | 65 | 10,5 | |

| АД33Т1 | 7100 | 27 | 31 | 12 | 25 | 19 | 95 | 11 | |

| АД35Т | 7100 | 18 | 27 | 15 | – | 15,5 | 60 | – | |

| АД35Т1 | 7100 | 28 | 33 | 8 | 35 | 18 | 95 | 11 | |

| АВТ1 | 7100 | 29 | 35 | 12 | 20 | 21 | 95 | 11,5 | |

| Алюминиевые сплавы средней прочности | |||||||||

| Сплав и его состояние | Вид полуфабриката | E | σ0,2 | σв | δ | ψ | τcp | HB | σ-1 |

| (кгс/мм2) | % | (кгс/мм2) | |||||||

| Д1Т | Штамповки | 7100 | 25 | 41 | 15 | 30 | 27 | 110 | 12,5¹ |

| Д16Т | Катанные | 6900 | 29 | 44 | 19 | – | 28 | 120 | 12,5 |

| Д16Т1 | 6900 | 40 | 45 | 7 | – | 27 | – | 12,5 | |

| Д16Т1Н | 6900 | 46 | 50 | 5,5 | – | 28,5 | – | 12,5 | |

| Д16Т | Прессованные | 7200 | 38 | 52 | 12 | 15 | 30 | 130 | 14¹ |

| Д19Т | Катанные | 6900 | 30 | 44 | 20 | – | – | – | |

| Д19ТН | 6900 | 36 | 48 | 13 | – | – | – | ||

| Д19Т | Прессованные | 7200 | 34 | 46 | 12 | – | 29 | 120 | |

| М40Т | Катанные | 7000 | 25 | 39 | 18 | – | – | – | |

| Прессованные | 7100 | 31 | 41 | 12 | 17 | – | – | ||

| ВАД1Т | Катанные | 6900 | 28 | 44 | 18 | – | – | – | 12 |

| Прессованные | 7200 | 36 | 50 | 13 | – | – | – | 14 | |

| Д20Т1 | Катанные | 6900 | 30 | 42 | 11 | 26 | 10,5¹ | ||

| Д29Т1Н | 6900 | 36 | 45 | 10 | 29 | 10,5¹ | |||

| Д20Т1 | Прессованные | 6900 | 28 | 42 | 10 | 35 | 27 | 100 | 13 |

| Д21Т1 | Поковки и штамповки | 7000 | 35 | 43 | 9 | 18 | |||

| 1201 | Катанные | 30 | 42 | 12 | |||||

| 1205 | Катанные | 40 | 50 | 9 | |||||

| ВД17Т1 | Штамповки: | 7200 | 34 | 52 | 17 | 20 | 115 | 16 | |

| продольное направление | |||||||||

| поперечное направление | 7200 | 30 | 44 | 17 | 20 | ||||

| В92Т1 | Катанные | 6900 | 30 | 40 | 10 | ||||

| Прессованные | 7000 | 34 | 45 | 10 | 11 | 15 | |||

| 1915Т1 | Катанные | 6800 | 28 | 36 | 11 | ||||

| Прессованные | 7000 | 32 | 38 | 10 | |||||

| 1420Т1 | Катанные | 7500 | 27 | 44 | 9 | ||||

| Прессованные | 7600 | 31 | 46 | 9 | 12 | ||||

| 1911Т1 | Катанные | 6800 | 35 | 42 | 12 | ||||

| Прессованные | 7000 | 42 | 50 | 15 |

«М-Комплект» 2007 — 2017 www.metmk.com.ua

Технические характеристики некоторых сплавов на основе алюминия

По технологическим особенностям сплавы подразделяются на основные группы:

- литейные — обладают повышенными литейными технологическими свойствами;

- деформируемые — легко поддаются обработке под давлением.

Например, создание алюминиевой конструкции, используемой в строительстве, требует особого вида сплава с повышенной прочностью, выдерживающего давление и нагрузку.

В зависимости от назначения составов на основе алюминия при их формировании руководствуются нормами и правилами, учитывающими:

- проводимость тепла материалом;

- точку перехода из расплава в твердое состояние;

- наличие лигатурных компонентов, влияющих на технические параметры состава и повышающих прочность.

Соотношение основного компонента к добавкам влияет на показатель проводимости тепла сплава, учитывающегося при изготовлении радиаторов и других видов изделий, предназначенных для монтажа тепловых коммуникаций.

Сводные данные о проводимости тепла алюминиевых сплавов собраны в специальных справочниках. В них приводятся значения распространенных сплавов металла с кремнием, магнием, медью, цинком, дюралюминия. Имеются характеристики литейных сплавов при различных температурах с указанием теплофизических свойств состава. Основными считаются показатели:

- плотности;

- коэффициента теплопроводности;

- коэффициента линейного теплового расширения;

- температуры изменения прочности;

- коррозионной устойчивости на воздухе;

- удельного электрического сопротивления.

Анализ данных свидетельствует о зависимости коэффициента теплопроводности от роста температуры и состава материала. Низкая теплопроводность свойственна в основном литейным составам на основе алюминия с маркировками АК4, АЛ1, АЛ8.

Наиболее высокой плотностью обладают составы основного компонента с кремнием, цинком. Из легких материалов наиболее плотным является состав, содержащий магний. Содержание меди в материале повышает его прочность и устойчивость к коррозии.

Самые плотные сплавы с цинком и магнием

Самые плотные сплавы с цинком и магнием

Чем выше содержание в составе на основе алюминия, тем больше его теплопроводность, которая увеличивается при нагревании материала. Наличие лития в составе сплава приводит к уменьшению значения коэффициента теплопроводности.

Он содержит в незначительных количествах (0,05–7%) примеси железа, кремния, марганца, титана, циркония, магния, цинка и 91–93,5% алюминия и предназначен для изготовления сварных изделий, работающих при комнатных или кратковременно повышенных температурах.

Коррозия алюминия и методы его защиты

Алюминий и его сплавы отличаются отличной устойчивостью к разрушениям различного характера. Однако, несмотря на это — коррозия алюминия представляет собой не такое уж и редкое явление. Различные формы коррозии представляют собой основную причину порчи этих материалов. Для борьбы с разрушительными процессами необходимо обязательно понимать факторы, которые являются причиной их появления.

Коррозия алюминия представляет собой реакцию, которая имеет место между металлом и окружающей средой. Этот процесс может иметь как естественное, так и химическое происхождение. Самой распространенной формой разрушения металла можно назвать появление на его поверхности процессов ржавления.

Особенностью всех видов металлов можно назвать их свойство вступать в реакцию с водой и окружающей средой. Отличием для каждого вида металла считается только интенсивность данного процесса. К примеру, у благородных металлов типа золота скорость такой реакции не будет слишком быстрой, а вот железо, в том числе и алюминий, будут реагировать на воздействия такого характера достаточно быстро.

Можно выделить два фактора, которые оказывают непосредственное влияние на интенсивность протекания процесса коррозии. Одним из них можно назвать степень агрессивности окружающей среды, а вторым металлургическую или химическую структуру. Атмосфере, которая нас окружает, всегда характерен определенный уровень влажности. Кроме того, ей характерен определенный уровень загрязнений и отходов.

Если учесть, что свойства атмосферы часто определяются регионом и степенью индустриализации, на сегодняшний день можно выделить:

- сельская местность (малая степень загрязнений и средний уровень влажности);

- приморские области (средняя степень загрязнений и высокий уровень влажности);

- городская местность (средний уровень влажности и средний уровень продуктов распадов жидкого топлива, серы и окислов углерода);

- промышленные и индустриальные зоны (большое количество серы, окислов углеродов и кислот, а также средний уровень влажности)

Для большинства случаев, кислоты неорганического типа, даже при низкой концентрации смогут растворить алюминий. И даже натуральная пленка оксида алюминия не сможет стать достаточной защитой от возникновения коррозийных процессов.

Самыми мощными растворителями можно назвать фтор, калий и натрий. Кроме того, алюминию характерна довольно низкая сопротивляемость к соединениям хлора и брома. Весьма агрессивны к различным сплавам алюминиевых металлов, являются известковые и цементные растворы.

Можно выделить несколько разновидностей проявления коррозии алюминия и его сплавов:

- Поверхностная. Данный тип разрушения встречается чаще всего и является наименее вредоносным. Его легче всего заметить на поверхности. Это дает возможность своевременно использовать предохранительные средства. Поверхностные разрушения очень часто встречаются на анодированных профилях для строительства.

- Локальная. Такие разрушения проявляются в виде форм, углублений и пятен. Такой тип коррозии бывает поверхностного и междукристаллического типа. Разрушения такого характера являются особенно опасными, по причине того, что их достаточно сложно обнаружить. Такая коррозия очень часто разрушает именно труднодоступные части конструкций и узлов.

- Нитеподобная или филигранная. Этот вид разрушения алюминия часто появляется под покрытиями органического типа, а также на граничных поверхностях обработки. Нитеподобная коррозия появляется в ослабленных местах повреждения органического покрытия или краях отверстий;

Довольно часто, естественных антикоррозийных способностей алюминия и его сплавов для защиты от разрушений бывает недостаточно. А длительный период эксплуатации изделий из этих металлов, в обязательном порядке потребует использования дополнительных методов защиты. К самым частым методам протекции металлов от коррозии можно отнести:

- анодирование окисление (исследования немецких специалистов показывают, что данный вид защиты используется на 15% от общего количества производства строительных профилей в мире);

- покрытие поверхности металлов порошковыми составами;

- защита от контакта с другими металлами

Анодирование

Анодированное покрытие представляет собой покрытие, которое создает на поверхности алюминия прочную пленку из оксида алюминия, которая не поддается воздействию агрессивных сред. Такая обработка позволяет создать на поверхности металла такой слой пленки, который просто не оставляет алюминию возможности контактировать с внешней средой и ограждает его от процессов окисления.

Сферы применения алюминиевых сплавов

Сферы применения алюминия и его сплавов:

- Столовые приборы. Посуда из алюминия, вилки, ложки и емкости для хранения жидкостей популярны до сих пор.

- Пищевая промышленность. Этот металл используется в качестве добавки к пище. Его обозначение в составе продуктов — E Он является пищевой добавкой с помощью которой красят кондитерские изделия или защищают продукты от плесени.

- Ракетостроение. Алюминий используется при изготовлении топлива для запуска ракет.

- Военная промышленность. Приемлемая цена и малая удельная масса сделала этот металл популярным при производстве деталей для стрелкового оружия.

- Стекловарение. Этот материал используется при изготовлении зеркал. Связано это с его высоким коэффициентом отражения.

- Ювелирные изделия. Раньше украшения из алюминия были очень популярны. Однако постепенно его вытеснило серебро и золото.

Нельзя забывать про небольшую удельную массу материала. Алюминий считается одним из самых лёгких видов металла. Благодаря этому он используется для изготовления корпусов для самолётов и машин. Углубляясь в эту тему, можно сказать о том, что весь самолёт состоит минимум на 50% из этого металла.

Также этот металл содержится в организме человека. Если этого компонента не хватает, замедляются процессы роста и регенерации тканей. Человек чувствует усталость, могут появляться мышечные боли и повышенная сонливость. Однако чаще возникают ситуации, когда этого компонента больше нормы в организме. Из-за этого человек становится раздражительным и нервным. В случае переизбытка требуется отказаться от косметики с добавлением алюминия и медицинских препаратов с его содержанием в составе.

Алюминиево-магниевые сплавы

Сплавы литейные, состав наполнен 6 % магнием, обладают высокой эффективностью к деформационному упрочнению. Магниевый сплав устойчив к коррозии и временной деформации. Однако высокое количество Mg образует в соединении тенденцию к образованию химической реакции между металлами. Происходит естественное соединение молекул. Интерметаллидная фаза ускоряет старение внутренней структуры. При комнатной температуре происходит выделение частиц, механический состав ухудшается. Различают два типа старения алюминиево-магниевых сплоток:

- Искусственный технически обрабатывают при высокой температуре;

- Естественный. Металл не обрабатывают, а оставляют при нормальной температуре.

Необходимое оборудование

Для добычи бокситов, преобразования руд в глинозем и извлечения чистого металла требуется следующее оборудование:

- Механизмы раздачи глинозема: предназначены для транспортировки порошкообразного оксида алюминия внутри цеха и дозированной подачи глинозема к электролизным машинам.

- Катодная ошиновка: представляет собой гибкие ленты катодных спусков, прикрепленных к стержням катодных шин, выполненных из стальных материалов.

- Газоочистительные установки: используются для очистки помещения от газов, образующихся во время производства фторида алюминия сухим способом.

- Монтажное оборудование: краны линейного и технического предназначения.

- Электролизер: прибор для разделения основных компонентов глинозема при помощи электрического тока во время электролиза.

В зависимости от технологических особенностей производства требуется большое количество барабанных вращающихся печей. Они используются при сухих методах производства

При организации предприятия важно обеспечить оборудование для электролиза глинозема электроэнергией

Алюминий и его сплавы

Алюминий – металл серебристо-белого цвета, характеризуется низкой плотностью, высокой электропроводностью, температура плавления 660° С. Механические свойства алюминия невысокие, поэтому в чистом виде как конструкционный материал применяется ограниченно.

Для повышения физико-механических и технологических свойств алюминий легируют различными элементами (Cu, Сr, Mg, Si, Zn, Mn, Ni).

В зависимости от содержания постоянных примесей различают:

- алюминий особой чистоты марки А999 (0,001 % примесей);

- алюминий высокой чистоты – А935, А99, А97, А95 (0,005…0,5 % примесей);

- технический алюминий – А35, А3, А7, А5, А0 (0,15…0,5 % примесей).

Технический алюминий выпускают в виде полуфабрикатов для дальнейшей переработки в изделия. Алюминий высокой чистоты применяют для изготовления фольги, токопроводящих и кабельных изделий.

Сплавы на основе алюминия классифицируются по следующим признакам:

- по технологии изготовления;

- по степени упрочнения после термической обработки;

- по эксплуатационным свойствам.

Деформируемые сплавы

К неупрочняемым термической обработкой относятся сплавы:

- алюминия с марганцем марки АМц;

- алюминия с магнием марок АМг; АМгЗ, АМг5В, АМг5П, АМг6.

Эти сплавы обладают высокой пластичностью, коррозионной стойкостью, хорошо штампуются и свариваются, но имеют невысокую прочность. Из них изготовляют бензиновые баки, проволоку, заклепки, а также сварные резервуары для жидкостей и газов, детали вагонов.

В группе деформируемых алюминиевых сплавов, упрочняемых термической обработкой, различают сплавы:

- нормальной прочности;

- высокопрочные сплавы;

- жаропрочные сплавы;

- сплавы для ковки и штамповки.

Сплавы нормальной прочности

К сплавам нормальной прочности относятся сплавы системы Алюминий + Медь + Магний (дуралюмины, дюралюмины), которые маркируются буквой «Д». Дюралюмины (Д1, Д16, Д18) характеризуются высокой прочностью, достаточной твердостью и вязкостью. Для упрочнения сплавов применяют закалку с последующим охлаждением в воде. Закаленные дуралюмины подвергаются старению, что способствует увеличению их коррозионной стойкости.

Дуралюмины широко используются в авиастроении: из сплава Д1 изготовляют лопасти винтов, из Д16 – несущие элементы фюзеляжей самолетов, сплав Д18 – один из основных заклепочных материалов.

Высокопрочные сплавы

Высокопрочные сплавы алюминия (В93, В95, В96) относятся к системе Алюминий + Цинк + Магний + Медь. В качестве легирующих добавок используют марганец и хром, которые увеличивают коррозионную стойкость и эффект старения сплава. Для достижения требуемых прочностных свойств, сплавы закаливают с последующим старением. Высокопрочные сплавы по своим прочностным показателям превосходят дюралюмины, однако менее пластичны и более чувствительны к концентраторам напряжений (надрезам). Из этих сплавов изготовляют высоконагруженные наружные конструкции в авиастроении – детали каркасов, шасси и обшивки.

Жаропрочные сплавы

Жаропрочные сплавы алюминия (АК4-1, Д20) имеют сложный химический состав, легированы железом, никелем, медью и другими элементами. Жаропрочность сплавам придает легирование, замедляющее диффузионные процессы.

Детали из жаропрочных сплавов используются после закалки и искусственного старения и могут эксплуатироваться при температуре до 300° С.

Сплавы для ковки и штамповки

Сплавы для ковки и штамповки (АК2, АК4, АК6, АК8) относятся к системе Алюминий + Медь + Магний с добавками кремния. Сплавы применяют после закалки и старения для изготовления средненагруженных деталей сложной формы (АК6) и высоконагруженных штампованных деталей – поршни, лопасти винтов, крыльчатки насосов и др.

Литейные сплавы

Для изготовления деталей методом литья применяют алюминиевые сплавы систем Al-Si, Al-Cu, Al-Mg. Для улучшения механических свойств сплавы легируют титаном, бором, ванадием. Главным достоинством литейных сплавов является высокая жидкотекучесть, небольшая усадка, хорошие механические свойства.

Источник

Электропроводность алюминия

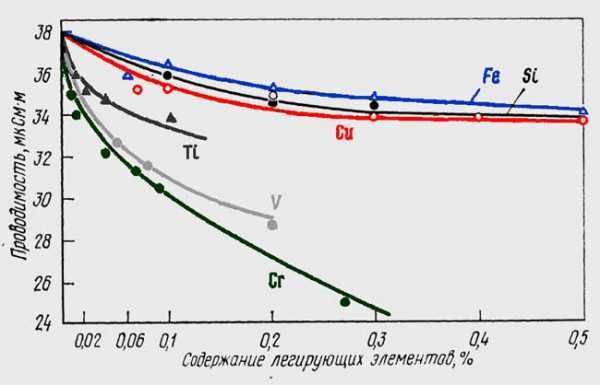

Алюминий отличается высокой электропроводностью (четвертое место среди металлов — после серебра, меди и золота). Удельная электропроводность алюминия чистотой 99,99 % при 20°С равна 37,9 мкСм×м, что составляет 63,7% от электропроводности меди . Более чистый алюминий обладает электропроводностью, равной 65,9% от электропроводности меди. На электропроводность алюминия влияет ряд факторов: степень деформации, режим термической обработки и т. д., решающую же роль играет природа примесей, присутствующих в алюминии. Примеси по их отрицательному влиянию на электропроводность алюминия можно расположить в следующий ряд: Cr, V, Mn, Ti, Mg, Ag, Сu, Zn, Si, Fe Ni. Наиболее отрицательное влияние на электросопротивление алюминия оказывают примеси Сг, V, Мп и Ti . Поэтому в алюминии для электротехнической промышленности сумма Cr+V+Mn+Ti не должна превышать 0,015% (марка А5Е) и даже 0,01 % (А7Е) при содержании кремния соответственно 0,12 и 0,16 %.

Основными примесями в алюминии являются кремний, железо, медь, цинк и титан. При малых содержаниях кремния в алюминии (0,06%) величина Fe : Si (в пределах от 0,8 до 3,8) сравнительно мало влияет на его электросопротивление. При увеличении содержания кремния до 0,15—0,16% влияние Fe : Si возрастает. Ниже приведено влияние Fe : Si на электропроводность алюминия:

Влияние Fe : Si на электропроводность алюминия

| Fe : Si | 1,07 | 1,44 | 2,00 | 2,68 | 3,56 |

| Удельное электросопротивление алюминия, ×10 -2 мкОм·мм: | |||||

| нагартованного | 2,812 | 2,816 | 2,822 | 2,829 | 2,838 |

| отожженного | 2,769 | 2,771 | 2,778 | 2,783 | 2,788 |

Удельное электрическое сопротивление отожженной алюминиевой проволоки (ρ, мкОм·м) при 20°С в зависимости от содержания примесей можно приблизительно определить по следующей формуле: ρ=0,0264+0,007×(% Si)+0,0007×(% Fe) + 0,04×.

Читать также: Маркировка болтов и гаек по размерам

Физические свойства алюминия зависят от его чистоты

|

Таблица физических свойств алюминия |

|

| Температура плавления Тпл, °С | 660 |

| Температура кипения Ткип, °С | 2 327 |

| Скрытая теплота плавления, Дж/г | 393,6 |

| Теплопроводность l , Вт/м град (при 20° С) | 228 |

| Теплоемкость Ср, Дж/(г · град) (при 0–100°С) | 0,88 |

| Коэффициент линейного расширения α × 10-6, 1/°С (пр°С) | 24,3 |

| Удельное электросопротивление ρ × 10-8, Ом× м (при 20°С) | 2,7 |

| Предел прочности σ в, МПа | 40–60 |

| Относительное удлинение δ , % | 40–50 |

| Твердость по Бринеллю НВ | 25 |

| Модуль нормальной упругости E , ГПа | 70 |

Плотность алюминия

Плотность твердого и расплавленного алюминия снижается по мере увеличения его чистоты: Плотность алюминия при 20°С

| Степень чистоты, % | 99,25 | 99,40 | 99,75 | 99.97 | 99,996 | 99.9998 |

| Плотность при 20°С, г/см3 | 2,727 | 2,706 | 2,703 | 2,6996 | 2,6989 | 2,69808 |

Плотность расплавленного алюминия при 1000°С

| Степень чистоты, % | 99,25 | 99.40 | 99.75 |

| Плотность, г/см3 | 2,311 | 2,291 | 2,289 |

Температура плавления и кипения.

В момент плавления алюминия возрастает объем металла: для алюминия чистотой 99,65 % — на 6,25%, для более чистого металла — на 6,60 %. По мере повышения степени чистоты алюминия температура его плавления возрастает: Зависимисть температуры плавления алюминия от чистоты

| Степень чистоты, % | 99,2 | 99,5 | 99,6 | 99,97 | 99,996 |

| Температура плавления, °С | 657 | 658 | 659,7 | 659,8 | 660,24 |

Теплопроводность алюминия

Теплопроводность алюминия повышается с увеличением степени его чистоты. Для технического алюминия (99,49 и 99,70%) теплопроводность при 200°С равна соответственно 209 и 222 Вт/(м×К). Для электролитически рафинированного алюминия чистотой 99,9% теплопроводность при 190°С возрастает до 343 Вт/(м×К). Примеси меди, магния и марганца в алюминии снижают его теплопроводность. Например, добавка 2 % Mn к алюминию снижает теплопроводность с 209 до 126 Вт/(м×К).

Электропроводность алюминия

Алюминий отличается высокой электропроводностью (четвертое место среди металлов — после серебра, меди и золота). Удельная электропроводность алюминия чистотой 99,99 % при 20°С равна 37,9 мкСм×м, что составляет 63,7% от электропроводности меди . Более чистый алюминий обладает электропроводностью, равной 65,9% от электропроводности меди. На электропроводность алюминия влияет ряд факторов: степень деформации, режим термической обработки и т. д., решающую же роль играет природа примесей, присутствующих в алюминии. Примеси по их отрицательному влиянию на электропроводность алюминия можно расположить в следующий ряд: Cr, V, Mn, Ti, Mg, Ag, Сu, Zn, Si, Fe Ni. Наиболее отрицательное влияние на электросопротивление алюминия оказывают примеси Сг, V, Мп и Ti . Поэтому в алюминии для электротехнической промышленности сумма Cr+V+Mn+Ti не должна превышать 0,015% (марка А5Е) и даже 0,01 % (А7Е) при содержании кремния соответственно 0,12 и 0,16 %.

Влияние примесей на электропроводность алюминия

Основными примесями в алюминии являются кремний, железо, медь, цинк и титан. При малых содержаниях кремния в алюминии (0,06%) величина Fe : Si (в пределах от 0,8 до 3,8) сравнительно мало влияет на его электросопротивление. При увеличении содержания кремния до 0,15—0,16% влияние Fe : Si возрастает. Ниже приведено влияние Fe : Si на электропроводность алюминия: Влияние Fe : Si на электропроводность алюминия

| Fe : Si | 1,07 | 1,44 | 2,00 | 2,68 | 3,56 |

| Удельное электросопротивление алюминия, ×10-2 мкОм·мм: | |||||

| нагартованного | 2,812 | 2,816 | 2,822 | 2,829 | 2,838 |

| отожженного | 2,769 | 2,771 | 2,778 | 2,783 | 2,788 |

Удельное электрическое сопротивление отожженной алюминиевой проволоки (ρ, мкОм·м) при 20°С в зависимости от содержания примесей можно приблизительно определить по следующей формуле: ρ=0,0264+0,007×(% Si)+0,0007×(% Fe) + 0,04×.

Отражательная способность

С повышением степени чистоты алюминия возрастает его способность отражать свет от поверхности. Так, степень отражения белого света от прокатанных алюминиевых листов (фольги) в зависимости от чистоты металла, возрастает следующим образом: для Аl 99,2%—75%, Аl 99,5%—84% и для Аl 99,8%—86%. Поверхность листа, изготовленного из электролитически рафинированного алюминия чистотой 99,996%, отражает 90% падающего на него белого света.

www.metmk.com.ua

Плавление алюминия

Влияние легирующих элементов и примесей

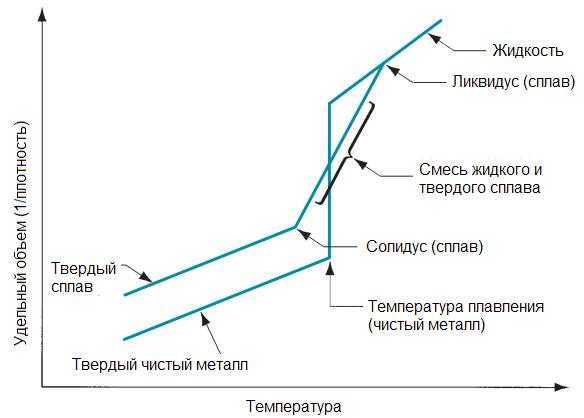

Добавление в алюминий других элементов, в том числе легирующих, снижает температуру его плавления, точнее – начала его плавления. Так, у некоторых литейных алюминиевых сплавов с большим содержанием кремния и магния температура начала плавления снижается почти до 500 °С. Вообще, понятие «температура плавления» распространяется только на чистые металлы и другие кристаллические вещества. У сплавов же нет определённой температуры плавления: процесс их плавления (и затвердевания) происходит в некотором интервале температур.

Рисунок 4- Изменение удельного объема чистого металла (алюминия) и

сплава этого металла (алюминиевого сплава)

Интервалы температуры плавления

В таблице ниже представлены температуры ликвидуса и солидуса некоторых промышленных деформируемых сплавов. Необходимо иметь в виду, что понятия температур солидус и ликвидус определены для равновесных превращений жидкой фазы в твердую и обратно, то есть при бесконечной длительности процессов. На практике надо делать поправки с учетом скорости нагрева или охлаждения.

Плавление силумина

Не все сплавы имеют интервал между температурами солидус и ликвидус. Такие сплавы называют эвтектическим. Например, у алюминиевого сплава с содержанием 12,5 % кремния точки ликвидуса и солидуса сводятся в точку: этот сплав как и чистые металлы имеет не интервал, а точку плавления. Эта точка и температура называются эвтектическими. Этот сплав относится к знаменитым литейным алюминиево-кремниевым сплавам – силуминам с узким интервалом солидус-ликвидус, что и дает их лучшие литейные свойства.

В двойном сплаве Al-Si температура солидус постоянна и составляет 577 °С. При увеличении содержания кремния температура ликвидус снижается от максимального значения для чистого алюминия 660 °С и до совпадения с температурой солидуса 577 °С при содержании кремния 12,6 %.

Среди других легирующих элементов алюминия сильнее всего понижает температуру плавления магний: эвтектическая температура 450 °С достигается при содержании магния 18,9 %. Медь дает эвтектическую температуру 548 °С, а марганец – всего лишь 658 °С! Большинство сплавов являются не двойными, а тройными и даже четверными. Поэтому при совместном влиянии нескольких легирующих элементов температура солидуса – начала плавления или конца затвердевания может быть еще ниже.