Изготовление своими руками

Ячеистый бетон вполне можно приготовить и самостоятельно. Решается задача несколькими путями.

Неавтоклавный газобетон

Оборудование включает подробную инструкцию и диск, где объясняется и технология изготовления, и принципы работы аппаратов. Стоимость аппарата – 57–58 тыс. р.

Пенобетон

Пенобетон приготавливается по несколько иной технологии.

Приобретение оборудования имеет смысл тогда, когда затевается достаточно большое строительство – не гараж и не хоз постройка. При небольшом объеме работы выгоднее взять технику в аренду.

О линии производства для изготовления ячеистого бетона расскажет видео ниже:

Сохраняемость свойств бетона

Сохраняемостью свойств называют способность бетонной смеси сохранять удобоукладываемость в течение заданного времени.

Применение пластификаторов позволяет замешивать смеси повышенной сохраняемости. По сравнению со смесями, не содержащими специальные добавки, смеси повышенной сохраняемости имеют следующие преимущества:

- переносят длительную транспортировку без потери свойств;

- оптимизируют организацию арматурных, опалубочных и бетонных работ;

- повышают монолитность конструкций благодаря уменьшению количества швов;

- уменьшают потери бетона, связанные с быстрым схватыванием;

- снижают объем работ и затраты электроэнергии;

- повышают качество бетонных конструкций.

Качество бетонных конструкций напрямую зависит от свойств бетонной смеси: подвижности, удобоукладываемости, плотности и пористости, способности смеси сохранять ее свойства, а также от условий, в которых происходит ее отвердевание. Улучшить все перечисленные показатели смеси позволяет применение специальных добавок для бетона — пластификаторов. Современные пластификаторы — экономичные и удобные в применении жидкости, которые улучшают удобоукладываемость бетона, повышают его плотность и прочность, и позволяют экономить время, расходные материалы, трудозатраты и электроэнергию при производстве бетонных работ.

Классификация бетонов по прочности

Классы присваиваются бетонам по результатам испытаний, в ходе которых отливку в форме куба подвергают сжатию до разрушения.

Марка бетона обозначалась литерой «М» и числовым обозначением, которое соответствовало среднему выдерживаемому давлению, измеряемому в кг/см2.

Класс бетона обозначается литерой «В» и числовым обозначением, которое показывает предельную прочность бетона на сжатие в МПа (то есть, максимальное сжатие, которое образец выдерживает без разрушения).

Поэтому класс бетона точнее показывает его прочность, чем марка. Определить соответствие марки бетона классу можно по специальной таблице, но необходимо учитывать, что это соответствие не полное.

Финансовые расчёты

Производство газобетонных блоков – один из доступных видов бизнеса, затраты в котором достаточно вариативны. Стоимость оборудования подбирается исходя из доступного бюджета, а сырье не требует высоких расходов.

Стартовый капитал

| Расход | Стоимость (средняя) руб. |

| Регистрация бизнеса | До 4000 |

| Аренда помещения | 100 000 |

| Оборудование для производства («Старт 500-15» производительностью 15 куб. м в

сутки) |

764 000 |

| Транспортировка и монтаж | 100 000 |

| Сырье (на 1 месяц) | 400 000 |

| Обеспечение сбыта | 50 000 |

| ИТОГО | 1 418 000 |

В данной таблице расчет суммы для запуска производится для средних масштабов производства. Более дорогое оборудование и большее количество сырья в конечном итоге принесут больше прибыли и сократят срок окупаемости. Для меньших объемов производства стоимость оснащения начинается от 85 000 руб. Расходы на аренду и обслуживание помещения также могут меняться.

Ежемесячные расходы

| Расход | Сумма (руб.) |

| Арендная плата | 100 000 |

| Коммунальные услуги | 15 000 |

| Заработная плата рабочих | 100 000 |

| 7 000 | |

| Аутсорсинг (бухгалтерия, заполнение налоговых документов) | 35 000 |

| Пополнение запасов сырья | 400 000 |

| Транспортные расходы | 50 000 |

| Дополнительные расходы (доп. сырьё, ремонт, непредвиденные расходы) | 40 000 |

| ИТОГО | 747 000 |

Большая часть расходов приходится на материалы и электроэнергию. Сократить затраты можно, подобрав выгодного поставщика, сократив рабочих или оптимизировав их работу

Также следует обратить внимание на логистическую обоснованность транспортных расходов и контроль потребления ресурсов

Сколько можно заработать

При производстве 15 куб. м в сутки и 22 рабочих днях в месяц и цене за 1 куб. м. газобетона 3 000 руб. получаем: 15 * 22 * 3000 = 990 000 руб. за месяц работы. Таким образом, прибыль за месяц составит: 990 000 – 747 000 = 243 000 руб. Затраты на запуск бизнеса окупятся за 6 месяцев при оптимистичном варианте расчета. Реальный срок может быть увеличен до 1 года в случае проблем со сбытом, недостаточной отлаженности производства и задержкой поставок. Немалую роль играет и реклама, которая должна работать эффективно.

Факторы, влияющие на подвижность

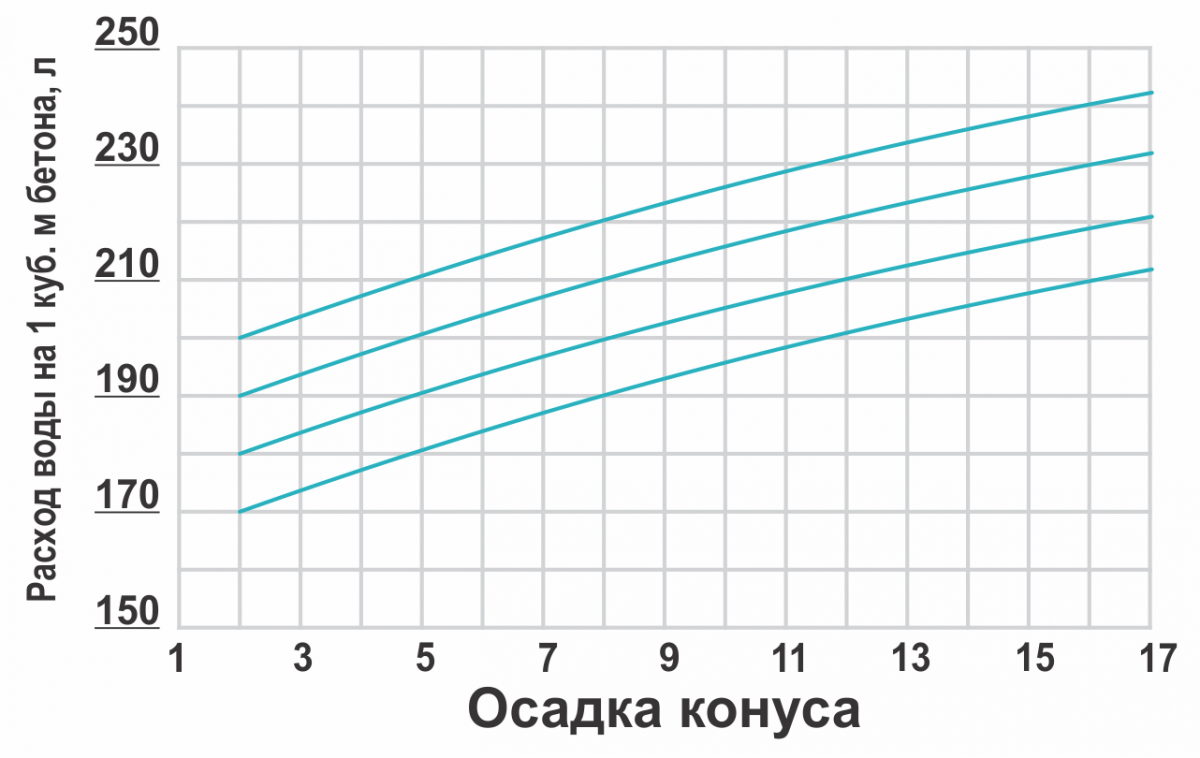

Представим себе бетонные растворы с разным содержанием воды. Густой раствор с низким водоцементным соотношением держит форму и не растекается. Чем выше водоцементное соотношение, тем выше текучесть раствора. Таким образом, основной фактор, влияющий на подвижность бетонной смеси — пропорции воды к цементу.

Но чем больше в растворе воды, тем меньше прочность готовой конструкции.

Казалось бы, выход – уменьшить количество воды в смеси, но густые растворы тяжело заполняют опалубку, особенно, если конструкция густо армирована. Требуется приложить много усилий и затрат электроэнергии на уплотнение бетонной смеси в опалубке; в противном случае, в готовой конструкции будут пустоты, что снизит ее прочность.

Подвижность бетонной смеси зависит также от следующих факторов:

- Вид цемента. Портландцемент, содержащий кремнеземистые компоненты, позволяет получить более подвижные смеси.

- Размер и форма заполняющих материалов. Крупные заполнители увеличивают подвижность бетона.

- Наличие примесей в песке. Примесь глины снижает текучесть цементной смеси.

В настоящее время существует простой, экономически целесообразный и эффективный метод повышения подвижности бетона без снижения его прочностных характеристик. Это применение пластификаторов.

В качестве пластифицирующих добавок используют:

- хлористые соли;

- электролиты;

- поверхностно-активные вещества;

- клей ПВА-МБ;

- известь (для штукатурных цементных растворов).

У каждого из этих видов добавок есть свои ограничения, кроме того, не всегда возможно точно подобрать дозировку и рассчитать эффект.

Чтобы получить гарантированный результат, применяют пластификаторы промышленного производства, которые могут поставляться как в форме порошка, так и в форме жидкости, удобной для дозирования и добавления в раствор.

Пластифицирующие добавки подразделяются на 4 группы в зависимости от силы воздействия на бетонный раствор.

Помимо увеличения пластичности, применение пластификаторов обеспечивает дополнительные преимущества:

Экономия цемента

Например, пластификаторы CEMMIX Plastix и CemPlast позволяют экономить до 10—15% цемента.

Экономия воды.

Улучшение смешиваемости раствора.

Предотвращение расслаивания смеси.

Увеличение срока «жизни» раствора, что может быть важно при необходимости транспортировки.

Качественное заполнение опалубки.

Самоуплотнение смеси, благодаря чему можно уменьшить затраты на ее обработку.

Более быстрый набор прочности (например, раствор с добавкой для теплых полов CemThermo показывает марочную прочность бетона уже на 10-й день, то есть прочность через 28 суток будет выше расчетной).

Улучшение сцепления с арматурой.. Пластификаторы испытаны в лаборатории, их точная дозировка рассчитана

Они не оказывают негативного влияния на арматуру и не провоцируют появление высолов на поверхности бетона

Пластификаторы испытаны в лаборатории, их точная дозировка рассчитана. Они не оказывают негативного влияния на арматуру и не провоцируют появление высолов на поверхности бетона.

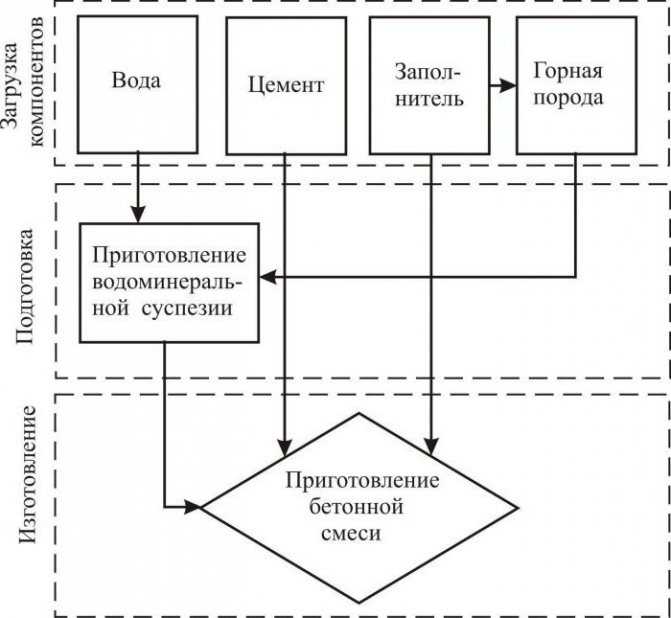

Схема производства

В состав базовой линии для изготовления неавтоклавного ячеистого бетона входит следующее оборудование:

Кроме этого при покупке поставляется информационная документация: чертежи, инструкции, руководство по эксплуатации, схема работы.

Схематично технологический производственный процесс выглядит таким образом:

Согласно инструкции песок и цемент вначале отмеряют, а затем загружают. Суспензию предварительно готовят в небольшом объеме, смешивая компоненты дрелью с насадкой.

Количество и состав оборудования зависит от мощности, которою определяет заказчик. Также, при желании, можно к базовой комплектации купить вспомогательные технологические элементы за дополнительную стоимость (весы, колпаки, водонагреватель и прочее).

Как сделать в домашних условиях?

Для получения газобетона марки D600 нужно придерживаться следующих пропорций состава:

- портландцемент ПЦ500 D0 – не менее 65 %;

- очищенного песка должно быть 30 %;

- известковой муки – 5–10 %.

Количество необходимого материала, чтобы своими руками сделать 1 м3 неавтоклавного искусственного камня представлено в таблице:

| Чистая питьевая вода | 250 – 300 л |

| Мелкий, до 2 мм чистый песок | 250 – 350 кг |

| Цемент марки M500D0, M400D0 | 260 – 320 кг |

| Алюминиевая пудра | 0,5 – 0,7 кг |

| Смазка для контейнеров | 0,3 – 0,5 кг |

| Добавки для улучшения характеристик, в том числе прочности | 1– 3 кг |

Пошагово этот процесс будет выглядеть так:

Очевидно, что для изготовления блоков бетона лучше применять спецоборудование, которое обеспечит отличное качество, и процесс займет меньше времени. А аренда агрегатов, даже для личного домостроения, ненамного увеличит стоимость искусственного камня.

Для чего нужно знать прочность бетона

Планируя строительство, необходимо правильно выбрать бетон нужного класса прочности.

Разные конструкции предъявляют различные требования.

Например, деревянный дом не дает такую большую нагрузку на фундамент, как кирпичный, тем более, многоэтажный дом. Баня или гараж — менее ответственные постройки, чем жилой дом.

В то же время, избыточная прочность бетона тоже нежелательна, поскольку бетон высокого класса дороже.

Поэтому для каждого типа конструкций выбирается бетон подходящего класса:

- легкие бетоны класса В7,5 применяются для подготовительных работ;

- бетоны класса В12,5 — для бетонирования дорожек, стяжек, заливки фундаментов нетяжелых сооружений;

- В15 — при строительстве зданий до двух этажей;

- В20 — для ленточных фундаментов, лестниц и ненагруженных перекрытий;

- В22,5 — для фундаментов, дорожек, площадок, монолитных стен;

- В25 — для монолитных стен, бассейнов, фундаментов;

- В30 — для гидротехнических конструкций и мостов;

- В35 — для дамб, гидротехнических сооружений;

- В40 — для мостов, метро, плотин и других видов конструкций со специальными требованиями.

Этапы производства

Газобетон бывает двух видов — автоклавный или неавтоклавный. Последний вариант стоит дешевле, хотя полученный материал и отличается более низкой прочностью. Тем не менее из-за того, что себестоимость его изготовления ниже (не нужно покупать автоклав, содержать его, платить дополнительно за энергию), он является довольно популярным вариантом, поэтому его стоит рассмотреть подробнее. Если предприниматель намерен выпускать неавтоклавный газобетон, технология производства для него должна сводиться к следующим основным этапам:

- Точная дозировка всех описанных выше компонентов, а затем тщательное их перемешивание. При наличии соответствующего оборудования этот этап отнимает не более 10 минут.

- Подготовленную массу с помощью специального оборудования выгружают в специальные формы (их заполняют только наполовину, поскольку смесь будет увеличиваться в объеме в процессе газообразования). Этот процесс будет протекать в течение 4-х часов. За это время смесь заполняет отведенный ей в форме объем, а иногда даже его ей бывает мало. Тогда через 2 часа излишки можно будет убрать.

- Процесс выдержки изделий занимает около 16 часов, и по истечении этого срока происходит их распалубка и перегрузка на поддоны, где они будут набирать так называемую отпускную прочность. Этот этап отнимает еще 2-3 дня. После этого изделия можно отправлять на склад, но продавать их еще рано, поскольку свою марочную прочность они наберут только на 28-е сутки.

Изготовление газобетонных блоков с применением автоклава на первых этапах практически ничем не отличается от описанной выше технологии. Сначала нужно отмерить необходимое количество всех компонентов (желательно, чтобы это было сделано с помощью дозаторов, это поможет повысить точность). Затем всю эту массу загружают в смеситель и тщательно перемешивают. Иногда специалисты для этих целей предлагают использовать бетономешалку. Затем вводят газообразователь — это происходит через 10-15 минут перемешивания исходных ингредиентов. Алюминиевый порошок в любом случае вступает в реакцию с раствором, для этого ему не нужно автоклавирование.

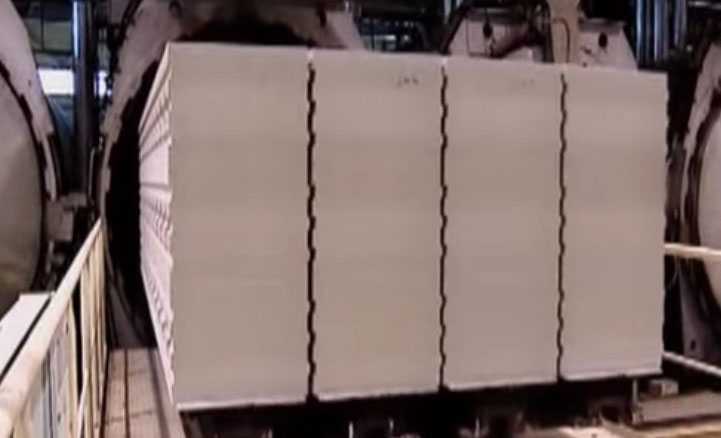

Полуфабрикат разливают по формам, выдерживают положенные 4-6 часов, после чего производится нарезка газоблоков. До набора прочности они должны полежать еще 10-18 часов.

Но самое важное — знать, как делают автоклавирование после всех описанных выше процедур. Сформированные блоки перегружают в специальную печь, в герметичную камеру, где при высокой температуре каждый блок обрабатывают насыщенным водяным паром

Давление при этом также должно быть высоким — до 12 кг/см².

Неавтоклавный бетон сушат в естественных условиях, но для автоклавных изделий этого не нужно. Тем не менее и их нужно держать около 28-30 суток на складе, где они будут набирать марочную прочность.

Мало знать, как делать газобетон, нужно еще суметь доставить его потребителю. Для этого газоблоки пакуют в специальную термоусадочную пленку и транспортируют на деревянных поддонах.

Изготовление своими руками

Ячеистый бетон вполне можно приготовить и самостоятельно. Решается задача несколькими путями.

Неавтоклавный газобетон

Мобильная установка включает в себя бетоносмеситель для перемешивания, компрессор, установку для подключения и разливочный шланг. Таким образом изготавливают неавтоклавный газобетон.

Мобильная установка включает в себя бетоносмеситель для перемешивания, компрессор, установку для подключения и разливочный шланг. Таким образом изготавливают неавтоклавный газобетон.

Оборудование включает подробную инструкцию и диск, где объясняется и технология изготовления, и принципы работы аппаратов. Стоимость аппарата – 57–58 тыс. р.

- Формы для пеноблоков изготавливаются из листов железа или фанеры, смазываются машинным маслом.

- Компоненты смеси измеряются и загружаются в смеситель.

- После окончания процесса смесь разливочным шлангом подают в формы.

- Формы оставляют для отвердения. Снимают их через двое суток, а изделия остаются набирать прочность еще 26 дней.

Пенобетон

Пенобетон приготавливается по несколько иной технологии.

- Для получения пены потребуется пеногенератор. Его работу обеспечивает компрессор. Стоимость аппарата зависит от мощности и бреда – от 19 до 32 тыс. р.

- Бетонную смесь изготавливают в бетономешалке. Допускается ручное замешивание, хотя это и весьма трудоемкий процесс. Стоимость аппарата – от 8 тыс. р.

- Пена из расчета 1,5 л на 1 куб. м. добавляется в бетонную смесь и опять перемешивается – либо в бетоносмесителе, либо вручную.

- Вспененный бетон заполняет формы. Пористый бетон можно использовать и для получения монолитных конструкций или заполнения полости в колодцевой стене, например.

Приобретение оборудования имеет смысл тогда, когда затевается достаточно большое строительство – не гараж и не хоз постройка. При небольшом объеме работы выгоднее взять технику в аренду.

Ячеистый бетон – отличный вариант для утепления здания и сооружения легкой постройки. Технология изготовления его довольно проста и не слишком затратна, а потому и стоимость материала доступна многим. к тому же сегодня не составит труда приобрести ячеистый бетон, произведенный на заводе, либо даже самому его изготовить.

О линии производства для изготовления ячеистого бетона расскажет видео ниже:

https://youtube.com/watch?v=PGl1cltM4dE

Ячеистый бетон автоклавного твердения

Больше всего применяют изделия из автоклавных ячеистых бетонов т. е. отвердевающих при пропаривании под Давлением (в автоклавах).

Автоклавные ячеистые бетоны изготовляют из следующих смесей:

- а) цемента с кварцевым песком (составы от 1 : 1 до 1 : 3); при этом часть песка обычно размалывают;

- б) молотой негашеной извести с кварцевым частично измельченным песком (составы от 1 : 3 до 1:5); такие ячеистые бетоны носят название пеносиликата или, соответственно, газосиликата;

- в) цемента, извести и песка в различных соотношениях.

Теория и способы производства автоклавных ячеистых бетонов и армированных изделий из них были разработаны И. Т. Кудряшевым и др.

Объемный вес ячеистого бетона автоклавного твердения в высушенном до постоянного веса состоянии, в зависимости от его марки; по прочности на сжатие, не должен превышать следующих значений:

Марка бетона … 25 35 50 75 100 150 200

Объемный вес, кг/м3 . 600 700 800 900 1000 1100 1200

Для неавтоклавных бетонов указанные значения объемного веса для каждой марки бетона увеличивают на 100 кг/м3.

Применение пропаривания под давлением (8 — 10 ати при 175—200°) основано на том, что при этих условиях известь, введенная в состав ячеистых бетонов (или известь, выделяющаяся при взаимодействии портландцемента с водой), вступает в реакцию с кремнеземом песка, образуя кальциевые гидросиликаты (главным образом на поверхности зерен песка). В результате прочность и стойкость автоклавного ячеистого бетона существенно возрастают.

Чтобы увеличить поверхность зерен песка, часть его размалывают до тонкости зерен цемента. Этой же цели можно достичь, применяя мелкий песок, или вводя в смесь активные кремнеземистые материалы (золы электростанций и т. п.), а также молотые гранулированные доменные шлаки. Некоторые добавки (золы, цемянки, молотые доменные шлаки) повышают термическую стойкость ячеистых бетонов; такие бетоны можно применять для теплоизоляции горячих поверхностей с температурой до 700 — 800°.

Производство материала

Поскольку знакомство с материалом прошло успешно, давайте перейдём непосредственно к технологии изготовления. А предварительно рассмотрим вариативность оборудования, которое может применяться при производстве.

Перечень оборудования

Вариантов комплектации и производителей оборудования огромное множество. Каждый из них отличается по тем или иным параметрам. Но, основные отличия сводятся в мощности, суточному объему производства, стоимости и уровню автоматизации процесса.

Линии оборудования конвейерного типа – самые дорогостоящие. Они требуют наличия больших площадей. В то же время, процесс изготовления полностью автоматизирован, начиная от дозирования и заканчивая транспортировкой готовых изделий. Как следствие – трудозатраты – минимальны, скорость выпуска – высокая, а качество изделий, как правило – одно из лучших.

Участок крупногабаритной автоматизированной установки

Участок крупногабаритной автоматизированной установки

Более упрощенным вариантом является стационарное оборудование. При его использовании можно выпустить до 100 м3 в сутки. Оно занимает меньше места, стоит дешевле. Однако требует привлечения дополнительного числа сотрудников, так как некоторые процессы производятся ручным способом.

Стационарный тип

Стационарный тип

Мини-заводы и мини-установки хороши для развития малого предпринимательства. Объем выпуска небольшой, но и вложения не столь велики.

Мини-завод

Мини-завод

При производстве своими руками вполне можно обойтись наличием форм, бетономешалки, и, в случае изготовления пенобетона, понадобится еще пеногенератор. Дополнительно можно сэкономить, изготовив формы самостоятельно. Потребуются листовой металл или листы фанеры. Инструкция достаточно простая, а подыскать ее можно на просторах интернет пространства.

Поэтапный ход процесса

Техника выпуска изделий из ячеистых бетонов аналогична для всех его представителей.

Итак, инструкция по изготовлению изделий из ячеистого бетона:

- В первую очередь, дозаторы компонентов отмеряют сырье в заданных пропорциях. При автоматизированном производстве задается данный параметр оператором станков.

- Далее, по ленточному транспортеру все ингредиенты попадают в смеситель, где и происходит смешивание до образования однородной массы. Процедура эта, как правило, не занимает более 5-7 минут.

- Следующим этапом является формовка. Готовый раствор заливается в формы, которые заполняются на половину. Это необходимо для того, чтобы в процессе вспучивания, излишки не переливались за пределы форм, так как раствор увеличится в объеме примерно вдвое.

- После завершения вышеописанного процесса, следует выждать определенное время, в течение которого блочный массив застынет.

- Затем производится резка — осуществляется она при помощи резательного комплекса, который входит в комплект конвейерного и некоторых видов стационарного оборудования.

- Далее блоки подвергаются автоклавированию либо отправляются на естественную сушку.

- После обработки в автоклаве, блоки можно сразу использовать в строительстве.

- Неавтоклавный блок набирает прочность в течение четырех недель.

Производство пенобетона отличается тем, что пена готовится отдельно, и впоследствии добавляется к остальным ингредиентам для смешивания.

Как устроен пеногенератор

Как устроен пеногенератор

Производство блоков из ячеистого бетона в домашних условиях производится по той же схеме. Отличие — в трудоемкости и большой затрате времени, так как практически все этапы исполняются с преобладанием ручного труда.

Видео в этой статье покажет этапы заводского и домашнего изготовления.

Состав

Хотя компонентов бетона не так много, в мире существуют тысячи торговых марок, отличающихся процентным соотношением материалов и используемыми добавками. Классический состав бетона выглядит следующим образом:

- цемент;

- песок;

- заполнитель (гравий, щебень, галька, керамзит и т. д.);

- вода;

- добавки (необязательно).

Процентное соотношение этих компонентов зависит от требуемой марки бетона, характеристик цемента, коэффициента влажности песчано-гравийной смеси, свойств добавок. Рекомендуемые пропорции при применении цемента М500 представлены в таблице.

| Марка бетона | Цемент, кг/частей | Песок, кг/частей | Щебень, кг/частей |

| 200 | 1 | 3,5 | 5,6 |

| 250 | 1 | 2,6 | 4,5 |

| 300 | 1 | 2,4 | 4,3 |

| 400 | 1 | 1,6 | 3,2 |

| 450 | 1 | 1,4 | 2,9 |

Важнейшим фактором является количество воды. Обычно оно составляет 0,5-1 часть, однако должно высчитываться исходя из влажности смеси, желаемой прочности, степени текучести, времени схватывания, применяемых добавок. Коэффициент водоцементного соотношения в идеале должен составлять 0,3-0,5. При избытке воды прочность готового цемента снижается.

Формы для производства

Способ распалубки влияет на то, какие формы производства ячеистого газобетона существуют:

- Разборные. Залитую в такие формы массу можно объединить, просто убрав борта. Они собираются на пустых паллетах. Большая часть работы с формами проделываются вручную, но это увеличивает затраты на оплату труда.

- Колпачные. Такие формы можно снять только с уже застывших блоков. Снятие проводится механическими аппаратами. Их каркас литой и не может разбираться. Процесс производства такие формы ускоряют, но также требуют минимального ручного труда.

После удаления готовых блоков из любой по виду тары ее надо почистить и хорошенько смазать, перед тем, как запускать новую партию.

Изготовление бетона. Добавки.

Товарные качества состава могут быть улучшены благодаря использованию различных веществ, вводимых в него. Вследствие ряда химических реакций некоторые добавки используются в относительно небольших пропорциях, другие, наоборот, жестко «привязаны» к массе применяемого цемента. Технология изготовления бетона на заводе для увеличения скорости твердения предполагает использование хлористого кальция. Он может быть использован как в виде порошка, так и в растворенном состоянии. Во втором случае вещество вводится непосредственно в воду затворения. Если же оно используется в сухом виде, то изготовление бетона производится с мелким заполнителем, перемешанным с добавкой. Коэффициент морозостойкости легко увеличивается с помощью воздухововлекающих включений. Изготовление бетона, компоненты которого подобраны соответствующим образом, сопровождается использованием древесной опыленной смолы, теплового пекового клея или сульфитно-дрожжевой бражки. Искусственный камень, внутри которого имеется большое количество внутренних пор, заполненных воздухом, имеет максимальную устойчивость к воздействию отрицательных температур. Правильная технология изготовления бетона на заводе исключает попадание в поры воды, что могло бы вызвать их постепенное разрушение при кристаллизации жидкости. Только такие вещества способны обеспечить надежность построек, возводимых в северных районах страны. Наибольшую популярность сегодня имеют добавки, обладающие комплексным действием смесь. Полифункциональные модификаторы, такие как ПФМ-НЛК, используют специальные синтетические добавки, одновременно увеличивающие подвижность состава и количество связанного воздуха. Современная технология изготовления бетона на заводе

обеспечивает низкий уровень потребления воды для затворения раствора, кроме того, увеличивается срок схватывания и растет износостойкость готовой конструкции.