Сырье для производства

Каждый газосиликатный блок имеет вес порядка 30 кг, за счет чего может заменить до 30 стандартных кирпичей. Но для создания таких крупных изделий требуется подготовить соответствующее количество материалов. Так, для их производства требуется:

- Известь, обладающая высокой насыщенностью оксидами кальция, а также магния;

- Портландцемент, в составе которого силиката кальция содержится больше 50%;

- Высококачественный кварцевый песок, содержащий больше 80% чистого кварца;

- Алюминиевая пудра, необходимая для создания реакции газообразования;

- Сульфанол;

- Чистая питьевая вода.

Рентабельность производства

На рентабельность изготовления блоков влияют разнообразные факторы. Она зависит от:

- Стоимости сырья;

- Вложений на покупку оборудования;

- Количества производственных отходов;

- Желаемого объема;

- Цели производства.

Специалисты провели расчеты в соответствии с показателями, в соответствии с которыми было установлено, что сделать газобетонные блоки своими руками дороже, чем приобрести готовый материал. Кроме того, этот процесс требует затрат сил и времени.

Газобетонные блоки – это универсальный строительный материал, который широко применяется для возведения зданий. Приобрести его можно на заводах и в строительных магазинах. Также можно провести изготовление блоков своими руками, предварительно рассчитав рентабельность этого процесса.

Обзор производственного цикла

Теперь пришло время перейти непосредственно к рассмотрению производственного процесса. И начнем мы с обзора необходимого для начала работ оборудования и сырья.

Необходимый набор инструментов, оборудования и материалов

Сырье для изготовления газобетона:

- Цемент марки не ниже 400;

- Кварцевый песок;

- Чистая вода;

- Известь;

- Газообразователь, чаще всего алюминиевая пудра;

- Специализированные добавки, способствующие скорейшему твердению и повышающие показатели качеств материала.

Рецептура изготовления газобетона может быть различной. Точных пропорций не существует, имеются только лишь рекомендации. Пользуясь этим, некоторые производители, экспериментируя, выделяют таким образом свою продукцию среди остальных.

Газобетон изготовление: ориентировочные пропорции сырья

- Стоит также отметить, что на данный момент существуют смеси для изготовления газобетона.

- Продаются они уже в готовом виду (сухом), вам остается лишь добавить воду в нужном количестве.

- Подходят они как для заводского, так и для домашнего производства. Состав и пропорции сырья в них могут быть различными и зависят напрямую от производителя.

- Новичку, желающему изготовить газобетон самостоятельно, такие смеси могут даже помочь сэкономить. Благодаря правильному подбору компонентов, шансы на хороший результат возрастут.

Изготовление в домашних условиях газобетона требует наличие следующего оборудования и инструмента:

- Бетоносмеситель;

- Формы для блоков;

- Тара или корыто;

- Струна стальная;

- Весы.

Также можно использовать готовые мини-линии, однако затраты на покупку машин при этом значительно возрастут. Некоторое оборудование для изготовления газобетона в домашних условиях может быть частично заменено либо изготовлено своими руками.

Бетономешалка, изготовленная своими руками

Например, бетономешалку можно заменить на ведро и миксер, а формы изготовить самостоятельно из листового металла или листов фанеры.

Если говорить про заводское производство, то оборудование может использоваться нескольких типов:

- Мини-линии прекрасно подойдут для мелких предпринимателей и начинающих. Объем их производства может достигать 30 м3 в сутки. Трудозатраты при этом достаточно велики, производственный процесс отнимает много времени.

- Стационарная линия характеризуется значительно большим объемом производства, пониженными трудозатратами и частичной автоматизацией. Такое оборудование для изготовления газобетонных блоков стоит дороже, однако, как становится очевидным, продуктивность также выше.

- Конвейерные линии — практически полностью автоматизированы. Участие работников-минимально. Все процессы происходят под управлением нескольких операторов. Объем производства – достаточно велик и может достигать 180-200 м3 в сутки.

Технология самостоятельного изготовления

Рассмотрим поэтапно, что представляет собой изготовление блока газобетонного в домашних условиях:

- Первым этапом станет замес раствора. Ориентировочные рекомендуемые пропорции сырья следующие: 50-70%-цемент, 20-40%-кварцевый песок, известь, сульфат натрия и каустическая сода – около 1,5%, менее 1% -алюминиевая пудра.

При изменении пропорции компонентов будет изменятся плотность и теплопроводность материала. Все компоненты тщательно перемешиваются до образования однородной массы.

- Далее смесь размещают в формы. Спустя некоторое время начинается процесс газообразования, поэтому форму наполняют не полностью, во избежание перетекания раствора за ее границы.

- Излишки раствора удаляются и изделия накрывают теплоизоляционным материалом.

- Спустя 1-2-е суток, можно произвести распалубку блоков.

- В последующем, блоки будут дожидаться технической зрелости в течение 28 дней.

Производство газобетона в условиях завода

Технология изготовления газобетона автоклавного крайне схожа с вышеописанной, однако при этом применяется специальное автоматизированное оборудование.

Рассмотрим подробнее процесс:

- Подача сырья осуществляется в автоматическом режиме в нужном количестве. Дозировку осуществляет дозатор компонентов.

- При помощи смесителя замешивается раствор, который отправляется в форму, обычно, в заводских условиях это –единый пласт.

- После процесса газообразования, блочный массив подвергается кантованию и резке на нужные типоразмеры.

- Последним этапом является обработка изделий в автоклаве.

Видео в этой статье содержит исчерпывающий ответ на все вопросы, которые могут возникнуть в процессе производства газобетона.

Автоклав своими руками: как сделать

Таблица:определение температуры (t) внутри автоклава по давлению пара (P)

| P | МПа | 0,175 | 0,206 | 0,242 | 0,280 | 0,326 |

| 1,72 | 2,02 | 2,37 | 2,75 | 3,2 | ||

| t | °С | 115 | 120 | 125 | 130 | 135 |

Некоторые умельцы советуют обойтись без термометра, указывая, что манометр — главный инструмент для управления стерилизацией. Это совет непрофессиональный — термометр бытовом автоклаве должен быть обязательно.

Некоторые советуют делать автоклавы, максимально упростив конструкцию, срезав вентиль с баллона и врезав узкое горлышко из трубы. Сверху к трубе приваривается квадратный фланец. Крышка также квадратная, соответствует форме фланца. С считаю, что узкое горло доставляет значительные неудобства при загрузке банок.

Термометр в простом автоклаве врезан в середине корпуса, чтобы наиболее точно контролировать температуру, что тоже спорно, ведь самое горячее место автоклав именно верхушка, а термометр служит, прежде всего, для аварийного контроля температуры.

Поддон желательно сделать съемный, из нержавеющей стали. Такой поддон удобно вытаскивать, да и днище автоклава проще мыть.

Необходимое оборудование для производства

- Дробления, подготовки и транспортировки компонентов: бункеры, дробилки и мельница, конвейеры, элеваторы, дозирующий узел с электронным контролем.Заливки и замеса – смеситель, платформу с формами и систему распределения.Резки и формовки: струны, ножи, захваты и рычаги для переворачивания.Набора прочности и термообработки – автоклав, котел и паропровод.Упаковочную линию.

При изготовлении газосиликата в домашних условиях нужное оборудование есть не всегда, на практике можно обойтись без мельниц и конвейерной линии, достаточно купить машины для перемешивания и резки.

В этом случае важно придерживаться выбранных пропорций и порядка действий, рекомендуется уменьшить порции замеса для достижения однородного состояния. Потребность в формах остается, при желании их делают своими руками

Качество получаемых газосиликатных блоков будет сомнительным, для несущих конструкций они не подойдут.

Сырье и пропорции

Основные используемые вещества и их требуемое количество для производства материала приведены в таблице:

Наименование компонента Расход на 1 м3, кгОриентиро-вочная цена за 1 т, рублиЗатраты на сырье для 1 м3, рублиКварцевый песок4501000450Известь (негашенная)1203000360Цемент602500150Гипс15250037,5Алюминиевая пудра0,560003Вода450 лот 70 за 1 м31,5Итоговые затраты на сырье для изготовления 1 м3 газосиликата1032

Помимо вышеперечисленных при планировании массового производства газосиликатных блоков своими руками учитываются расходы на электричество и нагрев пара.

Для обслуживания заводской линии и непрерывного процесса потребуются силы как минимум двух человек. Доля переменных затрат значительная (от 20 % и выше), при запуске в полную силу возрастает необходимость в складе для хранения сырья и готовой продукции. Полученные изделия готовы к использованию после остывания и проверки качества.

Стоимость оборудования для производства блоков

Доступные линии для изготовления газосиликата предлагает Китай и отечественные фирмы, стартовые затраты на приобретение составляют (для мини-завода, выпускающего от 2500 м3 в месяц):

Тип оборудованияМинимальная цена, рублиШаровая мельница725 000Вибросито22 000Дозатор30 000Мини смеситель газосиликата40 000Формы для заливки (35 шт)45 000Конвейерная лента100 000Котел для выработки пара и линия для его подачи420 000Станок для резки газосиликатных блоков30 000Автоклавная установка1 000 000Общая величина вложений2 412 000

На начальных этапах запуска линии допускается замена смесителя для газосиликата обычной бетономешалкой, отсутствие конвейерной ленты и погрузчика. При планировании развития производства потребуется стационарное помещение общей площадью не менее 3000 м2, минимальные затраты на обустройство фундамента для автоклава, котла и коммуникаций составляют 100000 рублей.

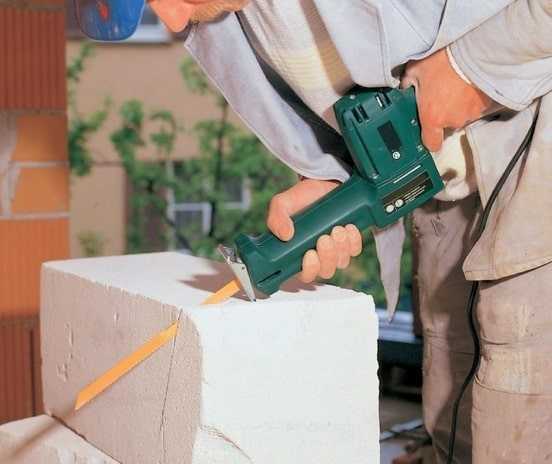

Сабельная пила

Электрическая сабельная пила является отличным помощником для резки газобетона, которая экономит силы и время. Стоимость такой пилы приемлемая, и для частного строительства ее покупка полностью оправдана, тем более что ею можно резать и дерево.

Принцип работы сабельной пилы в сменном лезвии, которое очень быстро совершает вращательно-поступательные движения. Длина лезвия может быть разной, и для более удобной работы советуем полотна, длиною больше чем толщина блока.

Преимущества сабельной пилы: хорошая скорость, точность разреза, минимальная ширина канавки, приемлемая цена.

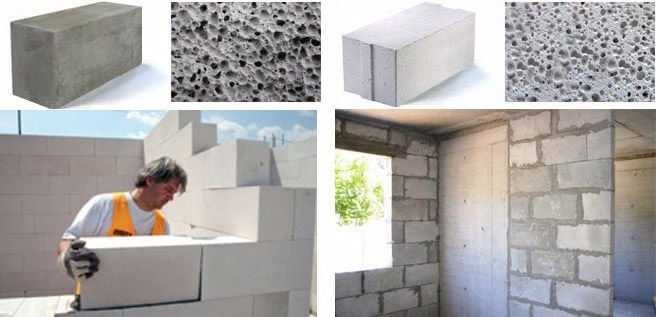

Общая характеристика материала

Чтобы окончательно убедиться в устойчивой популярности данной продукции, стоит взглянуть на основной набор свойств и качеств. И, наверняка, сразу станут очевидными причины столь распространенного желания затеять бизнес по изготовлению газоблока.

Основные качества, свойства и их зависимость от компонентов и способа производства

Газобетонный блок, вне зависимости от типа производства, обладает достаточно высокими показателями основных характеристик. Но для того, чтобы была возможность понять зависимость данных свойств от метода изготовления и технологии, предварительно стоит узнать минимальные и максимальные пороги числовых значений этих качеств.

- Теплопроводность. Ее коэффициент колеблется в пределах 0,1-0,16 Вт (м С)

- Морозостойкость. Количество циклов замораживания и оттаивания, которые способен выдержать газобетонный блок колеблется от 25 до 100 (а по заявлениям некоторых производителей и 150) циклов.

- Пожаробезопасность. Такой блок не горит и способен на протяжении как минимум 2-х часов противостоять воздействию огня.

- Экологичность. Достаточно высокая. Никаких паров изделия не выделяют, являются абсолютно безопасными для окружающих.

- Толщина стены должна быть не менее 40 см.

Свойства газобетонных блоков

Плотность блока варьируется от 400 до 800. Наиболее распространенной маркой является Д500

Именно с использованием данного блока производят возведения малоэтажных домов частные застройщики.

Способность к водопоглощению – одна из самых важных характеристик, на которую стоит обратить внимание. Дело в том, что изделия из газобетона обладают свойством впитывать влагу, которая впоследствии кристаллизируется в пористой структуре блока

Данный факт отрицательно сказывается на долговечности и эксплуатационных характеристиках.

Выходит, пористость блока, влияющая на теплопроводность и объемный вес, является одновременно и достоинством, и недостатком.

Классификация изделий

Газобетонный блок богат количеством классификаций. Они определяют то или иную сферу применения, назначение продукции и преобладание в составе какого-либо сырья. Рассмотрим при помощи таблицы.

Таблица 1. Классификация газобетона:

| Основание классификации | Виды (типы) газобетона | Комментарии |

| В зависимости от метода твердения изделий | Автоклавный газобетон | Или газобетон синтезного твердения. Подвергается сушке в специальном аппарате – автоклаве, под действием высокой температуры и давления. |

| Неавтоклавный | Или газобетон гидратационного твердения. При данном способе упрочнение происходит более естественным путем: в среде, насыщенной паром либо с устройством электроподогрева. | |

| В зависимости от прочности изделий | Теплоизоляционные газобетонные блоки | Применяются в качестве теплоизоляционного материала. Не могут быть использованы при кладке несущих стен и перегородок в силу низкого показателя плотности, что, как следствие, делает невозможным наличие нагрузок. |

| Теплоизоляционно-конструкционные | Основная сфера применения – возведение стен и перегородок. | |

| Конструкционные | Наиболее прочные блоки, способны выдержать наибольшую нагрузку. Применяются при строительстве малоэтажных зданий, высотой до 12 метров. | |

| В зависимости от типа вяжущего | Цементные | Основной компонент, как видно из названия – цемент. Он составляет не менее 50% от содержания всего сырья |

| Смешанные | Попросту говоря, содержат всего понемногу: цемент, известь, шлак и добавки | |

| Шлаковые | В состав блока входит до 50% шлака с примесью. | |

| Известковые | Содержат в составе до 50% от общей массы известь-кипелку. Помимо нее в блоке также имеются цемент, шлак, гипс. | |

| Зольные | Блоки состоят более чем на 50% из золы. | |

| Классификация, определяющая тип кремнеземистого компонента | Блоки, изготовленные с применением кварцевого песка | Иногда применяется также и другой тип песка, однако наиболее распространенным компонентом является кварцевый. |

| Изделия с добавлением вторичных продуктов иных производств | Это могут быть, например, вторичные продукты, получаемые вследствие обогащения руд. |

Сравнение материалов

Чтобы детально сравнить оба строительных материала, следует ознакомиться с основными преимуществами и недостатки одного перед другим.

Плюсы газосиликата перед газобетоном

Сырьевой состав блоков определяет их свойства, которые являются основными параметрами для сравнения. От взаимодействия компонентов сырья зависит равномерность распределения образованных пузырьков воздуха.

В этом газобетонные изделия уступают газосиликатным блокам. За счет такой равномерности повышается прочность автоклавного блока, поэтому стены из него практически не дают усадки и не растрескиваются. Это качество определяет возможность использования газосиликатов при создании несущих перегородок, возведении домов высокой этажности. При этом плотность материала 600 кг/м3 и выше. Из газобетона можно построить двух- или трехэтажный дом только, если его плотность будет составлять 800-900 кг/м3. Более однородная структура газосиликатного изделия повышает его шумоизоляционные свойства, поэтому при строительстве зданий с хорошей защитой от шума следует выбирать именно этот материал. Благодаря автоклавной обработке у газосиликатных блоков более ровная и гладкая поверхность приятного белого цвета. Стеновой материал можно не декорировать, что позволит сэкономить на отделке. По тепло- и звукоизоляционным характеристикам газосиликат немногим превосходит второй продукт. Это также позволяет экономить на расходных материалах.

Сравнение изделий самостоятельного и заводского выпуска

При производстве газобетонных блоков своими руками они затвердевают гидратационно, а на производстве – автоклавно. Эти материалы отличаются между собой по техническим и физическим параметрам. На производстве изготавливаются блоки стационарным и конвейерным способом. При использовании второго варианта снижается необходимость в участии человека к минимуму. В домашнем производстве материала человек принимает постоянное и непосредственное участие.

По сравнению с автоклавным газобетоном домашние блоки являются менее прочными. Также заводской материал имеет лучшие показатели морозостойкости, хрупкости, теплопроводности.

Преимущества и недостатки изделий

А теперь давайте рассмотрим основные преимущества изделий, изготовленных методом автоклавного твердения:

- Блоки – легкие, что значительно снизит нагрузку на основание здания.

- Изделия отличаются крупным размеров, что, несомненно, значительно ускорит процесс строительства здания.

- Как мы уже выяснили, материал – экологически чистый.

- Газобетон не горит и не вступает во взаимодействие с огнем.

- Изделия обладают завидными показателями морозостойкости, плотности и прочности, что позволит возвести долговечное строение с высокими эксплуатационными характеристиками.

- Низкий коэффициент теплопроводности способствует сохранению тепла в помещении в холодное время года и прохлады в жаркие дни лета. Также, это поможет снизить расходы на отопления дома.

- Невысокая цена материала – значительный плюс.

- Технология производства автоклавного газобетона не сложна. Никаких особых навыков при этом получать не придется. Все происходит в автоматическом режиме, в условиях управления процессом оператором.

Преимущества газоблоков

Преимущества газоблоков

Недостатки заключаются в следующем:

- Газобетону свойственна гигроскопичность, то есть способность впитывать влагу и, причем, в большом количестве. Поэтому материал необходимо защищать о ограждать от ее пагубного воздействия. В противном случае, кристаллизируясь, она может начать разрушат структуру блока изнутри, нанося непоправимый вред изделиям.

- К газобетону плохо закрепляются различные элементы. Необходимо использовать специализированные метизы. А при желании закрепить особенно тяжелые предметы, узлы фиксации требуется планировать заранее на уровне проекта.

- Усадка материала – еще один весомый недостаток. На поверхности блоков зачастую образуются трещины.

- Хрупкость изделий. Газобетон не устойчив к механическим воздействиям, особенно это проявляется при транспортировке и в процессе работ.

Укладка газобетонного блока

Чтобы построить дом из газобетона, стены выкладывают в следующем порядке:

- размечают на фундаменте или перекрытии положение стен и проемов;

- устанавливают рейки-порядовки, натягивают шнуры-причалки;

- расстилают раствор и укладывают первый ряд блоков;

- контролируют геометрию кладки первого и последующих уровней;

- раскладывают вдоль стены газобетонные блоки;

- последовательно выполняют кладку и армирование;

- режут или выпиливают при необходимости доборные элементы;

- зачищают поверхность теркой или электрошлифовальной машиной.

Кладка первого ряда

Начинают монтаж блоков с самой приподнятой точки фундамента, определенной строительным уровнем или нивелиром. Смачивают нижнюю поверхность элемента и устанавливают на выравнивающий слой цементно-песчаного раствора. Увлажнение газобетона нужно, чтобы схватывание смеси происходило не так быстро.

Каждый блок выставляют строго горизонтально. Для этого прикладывают строительный уровень и выравнивают положение молотком-киянкой с резиновым набалдашником.

При необходимости из целого блока изготавливают доборный. Для этого измеряют размер промежутка в ряду, выпиливают по нему элемент. Полутерком выравнивают торцы, промазывают клеем с двух сторон и помещают в кладку.

Чтобы сохранить перевязь, верхний ряд начинают монтировать с установки целого блока над обрезанным.

Уложив целый ряд, поверхность выравнивают теркой. Эта операция поможет предотвратить образование локальных напряжений в точках перепада высот между блоками. Крошки материала и пыль удаляют щеткой.

Второй и последующие ряды

Через 1,5-2 часа после укладки первого ряда приступают к монтажу второго. Несущие стены начинают от углов. Выравнивают блок по вертикали и горизонтали.

Натягивают шнур-причалку аналогично первому ряду и монтируют блоки. Клей наносят на нижнюю плоскость и торец элемента зубчатым шпателем. Прижимают камень к месту укладки так, чтобы толщина слоя раствора была не больше 2-5 мм. Излишки убирают мастерком.

В течение 15 минут положение блока возможно скорректировать. Пятна от клея вытирают мокрой тканью. Затвердевший раствор удаляют механически.

Последующие ряды монтируют аналогично. Клеем заполняют все швы, независимо от конфигурации блоков. Замковые соединения гребень-паз оставляют частично незаполненными.

Какое понадобится оборудование и материалы

При намерении сделать газоблок своими руками потребует следующее оборудование и инструменты:

- Бетономешалка – для получения хорошего материала необходимо тщательное и равномерное размешивание сырья, чего невозможно сделать вручную. При отсутствии бетономешалки можно использовать строительный миксер.

- Формы, куда заливается смесь. Формы могут быть металлические или деревянные. Гораздо удобнее использовать формы, которые можно потом разобрать. Благодаря этому извлечение газоблоков будет сделать проще.

- Тонкая стальная проволока для обрезания лишнего материала после его заливки в формы.

- Мерное ведро для засыпки нужного количества входящих компонентов.

Компоненты смеси для производства газобетона

Для изготовления газобетона самим понадобятся такие компоненты как:

- цемент высокого качества

- песок кварцевый, хорошо просеянный и промытый от примесей

- пудра алюминиевая, отвечающая за газообразование в структуре материала

- известь, придающая пластичность

- вода.

Особенности технологического процесса

Эксплуатационные характеристики в газосиликатных блоках закладываются еще на этапе подготовительных действий, при выборе материалов и наладке технологического оборудования. Весь производственный процесс выполняется за несколько операций:

- Подготовка материала – выбор сырьевых компонентов, дозирование их в процентном соотношении и просеивание.

- Перемешивание в технологической последовательности.

- Заливание в формовочные емкости.

- Выдерживание для образования воздушно-газовых пор.

- Термообработка.

- Механическое разделение массива на отдельные блоки.

При корректном технологическом процессе должен образоваться блок с массой около 30-32 кг. Его размеры позволяют заменить одним таким блоком 30 стандартных кирпичей. При этом масса газосиликатного блока будет в несколько раз меньше за счет образования пузырчатых газовых пустот в его структуре.

Материалы для газосиликата

В отношении материалов производителям приходится строго придерживаться условий СНиП и технических инструкций, так как несоблюдение пропорций, сроков выдержки, температурного режима и прочих условий приводят к несоответствию характеристик газосиликата. Таким образом для изготовления 1-го кубометра газосиликатных блоков необходимо подготовить такие материалы:

- песок – рекомендуется использовать кварцевый, на долю которого должно приходиться порядка 70% всей структуры, что равносильно примерно 450 кг;

- портландцемент – для сцепления микрочастиц песка и других компонентов. Его доза составляет 8-10%, и его масса будет примерно 50-60 кг;

- вода в объеме 450 л;

- известь – ее необходимо от 12% до 20%, по массе это равно 120 кг;

- гипс – массой 0,5 кг или 2% от общей структуры;

- алюминиевая пудра — ее доля около 2%, или 0,5 кг.

Приведенные процентные соотношения могут корректироваться в зависимости от желаемых свойств газосиликатных блоков. Например, при достижении большей плотности и прочности доля пористой структуры должна быть в пределах 38%. Это самое рациональное процентное соотношение, и такой блок подходит для строительных целей. Если же требуется изготовить легкий блок с большим объемом газовых пор – необходимо добиться 52% пористости. Такой материал подойдет для легких построек, перегородок, обустройства верхних этажей и мансард. Максимальный процент пористости – 92%. Такие блоки могут использоваться исключительно для теплоизоляции и отделки фасадов – их структура не выдержит функциональных нагрузок, характерных для несущих конструкций.

Необходимое оборудование

Оборудование также требует тщательного подбора, как и материалы. Причем на всех этапах должно иметься оснащение, способное сохранять свои настройки и работоспособность:

- вибросито – оно необходимо для автоматического отделения от песка примесей и твердых частиц крупной фракции;

- шаровая мельница – используется для смешивания сухих компонентов (песка, цемента, пудры, извести);

- бетономешалка или специальный смеситель для строительных растворов – применяется на этапе добавления воды;

- дозаторы;

- автоклав для обжига и термообработки газосиликатных блоков;

- формы для укладки блоков и их формовки;

- автоматическая резка с шаблоном и комплектацией пилами под вырезание пазов.

Производство газоблока своими руками

Технология производства газобетона в домашних условиях требует от мастера придерживаться определенных правил. Этот процесс состоит из нескольких этапов.

Необходимый набор оборудования и материалов

Перед тем, как изготавливать газобетон, нужно подготовить материалы и инструменты. Бетон делается из смеси таких материалов:

- Песок. Рекомендуется отдавать предпочтение кварцевому песку, который предварительно проходит процесс промывки и высушивания.

- Цемент. Высокопрочный материал получается при использовании цемента, который имеет марку более 400.

- Чистой воды.

- Негашеной извести.

- Алюминиевой пудры, каустической соды, сульфата натрия.

Формы

Перед тем, как делают газобетон, подготавливают формы. В строительных магазинах можно купить готовые изделия. Для экономии денежных средств их создают самостоятельно. Изначально изготавливают пенал из деревянных досок. В него вставляют перемычки, с помощью которых обеспечивается разделение каркаса на отсеки. Изготовление форм может проводиться из влагонепроницаемой фанеры. Для того чтобы зафиксировать доски, в них предварительно нужно сделать пропилы.

Размеры ячеек должны совпадать с размерами, которые в соответствии с проектом должен иметь готовый блок. Для того чтобы ускорить производственный процесс, рекомендовано провести одновременное сооружение нескольких форм. Для того чтобы исключить возможность прилипания раствора к формам, их нужно предварительно смазать специальным средством. В домашних условиях рекомендовано применение отработанного машинного масла, которое разводится водой в соотношении 1:3.

Для того чтобы ускорить изготовление газобетона можно использовать мобильные установки, которые состоят из компрессора, смесителя и соединительных рукавов. Предварительно подготавливаются приспособления, с помощью которых удаляются излишки бетона.

Приготовление раствора

Процесс изготовления газобетона в домашних условиях начинается с приготовления раствора. Количество используемых компонентов зависит от того, какой плотности материал пользователь хочет получить. Рассмотри вариант приготовления раствора для газобетона, плотностью 1600 килограмм на метр кубический. Для этого понадобится 1100 килограмм песка и 400 килограмм цемента. Компоненты тщательно перемешиваются. К ним нужно добавить 5 кг извести. Также в раствор добавляются такие добавки, как каустическая сода, алюминиевая пудра и сульфат натрия.

После тщательного перемешивания всех сухих компонентов, они заливаются 189 литрами воды. После перемешивания состава до однородности его можно использовать для заливки.

Заливка

После смазывания форм специальным составом, в них заливается раствор. При этом нужно следить, чтобы формы не заливались до краев, так как при застывании смесь вспучивается и излишки будут вылизать наружу. Формы нужно заливать до половины. После заливки материала наблюдается появление процесса газообразования. На следующем этапе проводится удаление излишков смеси с применением металлических струн. Процедура проводиться по истечению 5-6 часов после заливки.

Спустя 18 часов после заливки можно проводить распалубку изделий. Для того чтобы газобетонные блоки лучше отходили, нужно немного постучать по формам. По истечению месяца газобетон обретет техническую прочность. Затвердевание блоков наблюдается не только в помещениях, но и на открытых площадках.

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже

Материал или ингредиенты для газобетона:

- вода;

- известь;

- кварцевый песок;

- цемент;

- алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

Где вы предпочли бы жить: в частном доме, или квартире?

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.