Токсичность

Основная статья: Отравление марганцем

Токсическая доза для человека составляет 40 мг марганца в день. Летальная доза для человека не определена.

При пероральном поступлении марганец относится к наименее ядовитым микроэлементам. Главными признаками отравления марганцем у животных являются угнетение роста, понижение аппетита, нарушение метаболизма железа и изменение функции мозга.

Сообщений о случаях отравления марганцем у людей, вызванных приёмом пищи с высоким содержанием марганца, нет. В основном отравление людей наблюдается в случаях хронической ингаляции больших количеств марганца на производстве. Оно проявляется в виде тяжёлых нарушений психики, включая гиперраздражительность, гипермоторику и галлюцинации — «марганцевое безумие». В дальнейшем развиваются изменения в экстрапирамидной системе, подобные болезни Паркинсона.

Чтобы развилась клиническая картина хронического отравления марганцем, обычно требуется несколько лет. Она характеризуется достаточно медленным нарастанием патологических изменений в организме, вызываемых повышенным содержанием марганца в окружающей среде (в частности, распространение эндемического зоба, не связанного с дефицитом йода).

Сфера применения

В металлургии

С тех пор, как в 1858 году Дэвид Мюшетт провёл свой удачный опыт легирования стали, марганец стал входить в состав всех видов сталей и чугуна. Ценность этой добавки заключается в связывании серы и удалении избытков кислорода. И не только. Благодаря введению марганца, удалось получить знаменитую сталь Гадфильда, обладающую высокой пластичностью и сопротивлению к износу. Этот металл способствует отбеливанию чугуна, повышает ковкость и свариваемость сталей, благотворно влияя на качество поверхности отливок и снижая риск красноломкости.

Хотя чёрная металлургия и потребляет до 9 кг на тонну выплавленной стали, но это не единственное направление использования столь ценного минерала. Его также применяют и в цветной металлургии при изготовлении бронзы и латуни. Металл значительно повышает прочность и коррозионную стойкость цветного литья.

В промышленности

Понятно, что легированная сталь и чугун находят широкое применение в промышленности. Но, кроме того, существуют и другие направления использования марганца:

- Производство реостатов на основе сплава марганца, меди и никеля.

- Изготовление алюминиевых металлических ёмкостей для разлива напитков.

- Производство труб, содержащих медь в сочетании с марганцем.

- Выпуск стекла.

- Изготовление керамики.

- Технологии отбеливания натуральных материалов.

- Проведение химических процессов, где металл служит в качестве катализатора.

- Покрытие металлических поверхностей.

- Производство минеральных удобрений, где находят применение отходы, содержащие в своём составе марганец.

В медицине

Окислительные свойства марганца широко востребованы в медицине. На его основе созданы антисептики и бактерицидные средства, позволяющие уничтожать инфекции, очищать организм, защищать кожные и слизистые покровы. Сам элемент оказывает влияние на рост человека, участвует в процессах обмена, крови образования и деятельности половых желез.

Маркировка легированных сталей

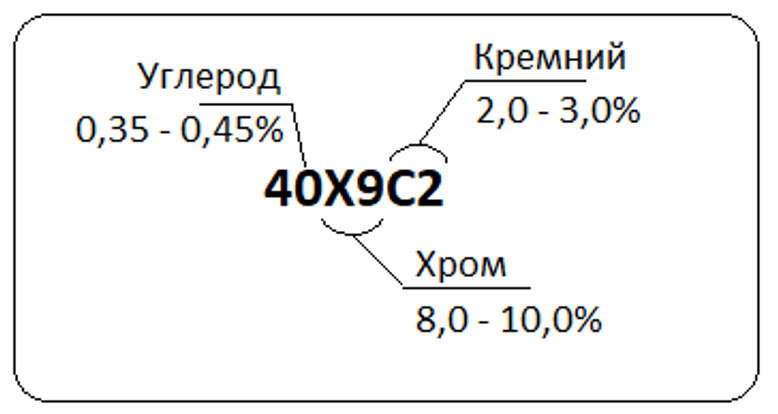

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Стандарты стран СНГ

При обозначении легированной конструкционной стали процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стали может включать дополнительные симвноменклатуре, так как обозначение тогда бы приняло очень громоздкий вид.олы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э — электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости от химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что сплав является особо чистым в части содержания фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивления ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние — порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки сталей. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав аустенитного класса, использующийся для производства пружин, деталей крепежа, работающих при температурах до 700ºС.

Определение методами химического анализа

Марганец принадлежит к пятой аналитической группе катионов.

Специфические реакции, используемые в аналитической химии для обнаружения катионов Mn2+, следующие:

1. Едкие щёлочи

с солями марганца (II) дают белый осадок гидроксида марганца (II): MnSO4 + 2KOH → Mn(OH)2↓ + K2SO4 Mn2+ + 2OH− → Mn(OH)2↓ Осадок на воздухе меняет цвет на бурый из-за окисления кислородом воздуха.

Выполнение реакции.

К двум каплям раствора соли марганца добавляют две капли раствора щёлочи. Наблюдают изменение цвета осадка.

2. Пероксид водорода

в присутствии щёлочи окисляет соли марганца (II) до тёмно-бурого соединения марганца (IV): MnSO4 + H2O2 + 2NaOH → MnO(OH)2↓ + Na2SO4 + H2O Mn2+ + H2O2 + 2OH− → MnO(OH)2↓ + H2OВыполнение реакции.

К двум каплям раствора соли марганца добавляют четыре капли раствора щёлочи и две капли раствора H2O2.

3. Диоксид свинца PbO2

в присутствии концентрированной азотной кислоты при нагревании окисляет Mn2+ до MnO4− с образованием марганцевой кислоты малинового цвета: 2MnSO4 + 5PbO2 + 6HNO3 → 2HMnO4 + 2PbSO4↓ + 3Pb(NO3)2 + 2H2O 2Mn2+ + 5PbO2 + 4H+ → 2MnO4− + 5Pb2+ + 2H2O Эта реакция даёт отрицательный результат в присутствии восстановителей, например хлороводородной кислоты и её солей, так как они взаимодействуют с диоксидом свинца, а также с образовавшейся марганцевой кислотой. При больших количествах марганца провести эту реакцию не удаётся, так как избыток ионов Mn2+ восстанавливает образующуюся марганцевую кислоту HMnO4 до MnO(OH)2, и вместо малиновой окраски появляется бурый осадок. Вместо диоксида свинца для окисления Mn2+ в MnO4− могут быть использованы другие окислители, например, персульфат аммония (NH4)2S2O8 в присутствии катализатора — ионов Ag+ или висмутат натрия NaBiO3:

2MnSO4 + 5NaBiO3 + 16HNO3 → 2HMnO4 + 5Bi(NO3)3 + NaNO3 + 2Na2SO4 + 7H2O

Выполнение реакции.

В пробирку вносят стеклянным шпателем немного PbO2, а затем 5 капель концентрированной азотной кислоты HNO3 и нагревают смесь на кипящей водяной бане. В нагретую смесь добавляют 1 каплю раствора сульфата марганца II MnSO4 и снова нагревают 10—15 мин, встряхивая время от времени содержимое пробирки. Дают избытку диоксида свинца осесть и наблюдают малиновую окраску образовавшейся марганцевой кислоты.

При окислении висмутатом натрия реакцию проводят следующим образом. В пробирку помещают 1—2 капли раствора сульфата марганца (II) и 4 капли 6 н. HNO3, добавляют несколько крупинок висмутата натрия и встряхивают. Наблюдают появление малиновой окраски раствора.

4. Сульфид аммония (NH4)2S

осаждает из раствора солей марганца сульфид марганца II, окрашенный в телесный цвет: MnSO4 + (NH4)2S → MnS↓ + (NH4)2SO4 Mn2+ + S2− → MnS↓ Осадок легко растворяется в разбавленных минеральных кислотах и даже в уксусной кислоте.

Выполнение реакции.

В пробирку помещают 2 капли раствора соли марганца (II) и добавляют 2 капли раствора сульфида аммония.

История открытия

Один из основных минералов марганца — пиролюзит — был известен в древности как чёрная магнезия и использовался при варке стекла для его осветления. Его считали разновидностью магнитного железняка, а тот факт, что он не притягивается магнитом, Плиний Старший объяснил женским полом чёрной магнезии, к которому магнит «равнодушен». В 1774 году шведский химик К. Шееле показал, что в руде содержится неизвестный металл. Он послал образцы руды своему другу химику Ю. Гану, который, нагревая в печке пиролюзит с углем, получил металлический марганец. В начале XIX века для него было принято название «манганум» (от нем. Manganerz — марганцевая руда).

Влияние хим. элементов на свойства стали.

Условные обозначения химических элементов:

ВЛИЯНИЕ ПРИМЕСЕЙ НА СТАЛЬ И ЕЕ СВОЙСТВА

Углерод — находится в стали обычно в виде химического соединения Fe3C, называемого цементитом. С увеличением содержания углерода до 1,2% твердость, прочность и упругость стали увеличиваются, но пластичность и сопротивление удару понижаются, а обрабатываемость ухудшается, ухудшается и свариваемость.

Кремний — если он содержится в стали в небольшом количестве, особого влияния на ее свойства не оказывает.(Полезная примесь; вводят в качестве активного раскислителя и остается в стали в кол-ве 0,4%)

Марганец — как и кремний, содержится в обыкновенной углеродистой стали в небольшом количестве и особого влияния на ее свойства также не оказывает. (Полезная примесь; вводят в сталь для раскисления и остается в ней в кол-ве 0,3-0,8%. Марганец уменьшает вредное влияние кислорода и серы.

Сера — является вредной примесью. Она находится в стали главным образом в виде FeS. Это соединение сообщает стали хрупкость при высоких температурах, например при ковке, — свойство, которое называется красноломкостью. Сера увеличивает истираемость стали, понижает сопротивление усталости и уменьшает коррозионную стойкость. В углеродистой стали допускается серы не более 0,06-0,07%. ( От красноломкости сталь предохраняет марганец, который связывает серу в сульфиды MnS).

Фосфор — также является вредной примесью. Снижает вязкость при пониженных температурах, то есть вызывает хладноломкость. Обрабатываемость стали фосфор несколько улучшает, так как способствует отделению стружки.

ЛЕГИРУЮЩИЕ ЭЛЕМЕНТЫ И ИХ ВЛИЯНИЕ НА СВОЙСТВА СТАЛИ

Хром (Х) — наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил

Никель (Н) — сообщает стали коррозионную стойкость

, высокую прочность и пластичность,увеличивает прокаливаемость , оказывает влияние на изменение коэффициента теплового расширения. Никель – дорогой металл, его стараются заменить более дешевым.

Вольфрам (В) — образует в стали очень твердые химические соединения – карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий (Ф) — повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний (С)- в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность, при этом вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость.

Марганец (Г) — при содержании свыше 1% увеличивает твердость

, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт (К) — повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден (М) — увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах

Титан (Т) — повышает прочность и плотность стали

, способствует измельчению зерна, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий (Б) — улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий (Ю) — повышает жаростойкость и окалиностойкость.

Медь (Д) — увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

Церий — повышает прочность и особенно пластичность.

Цирконий (Ц) — оказывает особое влияние на величину и рост зерна в стали, измельчает зерно и позволяет получать сталь с заранее заданной зернистостью.

Лантан, цезий, неодим — уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчают зерно.

Основные отличия сплавов

Несмотря на схожий внешний вид из-за использования меди в качестве основы, бронза и латунь имеют определенные отличия, что обосновывается добавлением олова и цинка. Благодаря этому сфера применения обоих материалов довольно широка и разнообразна.

Бронза довольно часто используется скульпторами. Она отлично подходит для производства памятников, скульптур, бюстов, оград и других художественных изделий. Она может сотни лет стоять, не изменяя формы и структуры. Латунь для таких целей используется довольно редко, что связано с высокой пластичностью этого сплава, которая негативно влияет на долговечность и износостойкость скульптур.

Латунь и бронза

Из-за своих свойств, одним из которых является устойчивость к соленой морской воде, бронза раньше широко использовалась в морском деле. Чтобы латунь обрела такое же свойство, необходимо добавить такие легирующие компоненты, как алюминий, олово или свинец.

Несмотря на внешнюю схожесть, имеются небольшие различия между бронзой и латунью, которые можно рассмотреть невооруженным глазом. Следует выделить основное – отличие бронзы и латуни по цвету. Бронза имеет темно-коричневый оттенок, латунь в свою очередь светлее, напоминая золото из-за желтоватого оттенка.

Следует выделить основные отличия этих двух сплавов:

- Бронза производится способом сплавления меди и олова, с возможным добавлением различных примесей. Латунь получают путем производства сплава меди и цинка, но также, как и бронза, она может иметь в составе дополнительные компоненты.

- Бронза отличается крупнозернистой структурой, латунь, в свою очередь, мелкозернистая и довольно гладкая. Увидеть структуру можно рассмотрев металлические изделия на изломе.

- Бронза имеет темно-коричневый оттенок, латунь – желтоватый.

- Бронза устойчива к воздействию агрессивной внешней среды, латунь же может разрушаться даже под воздействием морской воды. В этом заключается разнообразие сфер применения сплавов.

- Изделия из бронзы намного прочнее и тяжелее латунных, а также отличаются повышенной износостойкостью.

- Благодаря своим свойствам, в промышленности бронза используется намного чаще, но латунь применяется в составе биметалла сталь-латунь, свойства которого превышают свойства бронзы.

Несмотря на многие отличия, определить в быту из какого сплава изготовлено изделие довольно сложно, но воспользовавшись несколькими методами можно справиться с этой задачей.

Основные свойства

Нирезист отличается рядом качеств, находящих практическое индустриальное применение. Это:

жаропрочность;

ростоустойчивость;

антикоррозийные свойства;

хладостойкость.

Сравнительная устойчивость нирезиста в высокотемпературных средах превышает аналогичное качество серой стали на порядок. Процесс окисления данного вида черного металла происходит только при температуре более 10000С. Более низкие величины не сказываются на механических свойствах соединения.

Так выдержка чугуна нирезиста при 7500С на протяжении 10 суток приводит к потере только 9 грамм металла. Вес обычного серого чугуна при подобных условиях уменьшается почти на 0.1 кг. Аналогичным поведением обладает другая характеристика нирезиста – ростоустойчивость. В условиях перегретого пара (4800С) рост аустенитной формы металла в семь раз меньше чем у серого чугуна. Крипоустойчивость или ее другое определение – сопротивление металла ползучести, также весьма высоко у никелевых аустенитов. Ее величина составляет до 5 мм в час. Корреляция физических характеристик нирезиста по жаропрочности и ростоустойчивость обеспечивается изменением содержания хрома в соединении.

Устойчивость коррозии нирезиста дополняется высокой химической стойкостью аустенитной формы черного металла. Это открывает перспективы его применения в различных агрессивных средах. В частности, химическая стойкость нирезиста в кислотах: серной, муравьиной, уксусной, а также щелочах и морской воде превышает величины серого чугуна до десяти крат.

Обработка стали

Виды термообработки

Сталь в исходном состоянии достаточно пластична, её можно обрабатывать путем деформирования: ковать, вальцевать, штамповать. Характерной особенностью стали является её способность существенно изменять свои механические свойства после термической обработки сущность которой заключается в изменении структуры стали при нагреве, выдержке и охлаждении, согласно специальному режиму. Различают следующие виды термической обработки:

- отжиг;

- нормализация;

- закалки;

- отпуск.

Чем богаче сталь на углерод, тем она тверже после термической обработки. Сталь с содержанием углерода до 0,3 % (техническое железо) практически закаливанию не поддается.

Химико-термическая обработка сталей

Химико-термическая обработка сталей в дополнение к изменениям в структуре стали также приводит к изменению химического состава поверхностного слоя путем добавления различных химических веществ до определенной глубины поверхностного слоя. Эти процедуры требуют использования контролируемых систем нагрева и охлаждения в специальных средах. Среди наиболее распространенных целей, относящихся при использовании этих технологий является повышение твердости поверхности при высокой вязкости сердцевины, уменьшение сил трения, повышения износостойкости, повышения устойчивости к усталости и улучшения коррозионной стойкости. К этим методам относятся:

- Цементация (C) увеличивает твердость поверхности мягкой стали из-за увеличения концентрации углерода в поверхностных слоях.

- Азотирования (N) как и цементация увеличивает поверхностную твердость и износостойкость стали.

- Цианирования и нитроцементация (N + C) — это процесс одновременного насыщения поверхности сталей углеродом и азотом. При цианировании используют расплавы солей, имеющих в своем составе группу NaCN, а при нитроцементации — смесь аммиака с газами, которые имеют в составе углерод (СО, СН4 и др.). После цианирования и нитроцементации проводят закаливание и низкий отпуск.

- Сульфатирования (S) — насыщение поверхности серой улучшает приработки трущихся поверхностей деталей, уменьшается коэффициент трения.

Изотопы

Основная статья: Изотопы марганца

Марганец является моноизотопным элементом — в природе существует только один устойчивый изотоп 55Mn. Все другие изотопы марганца нестабильны и радиоактивны, они получены искусственно. Известны 25 радиоактивных изотопов марганца, имеющие массовое число А

в диапазоне от 44 до 70. Наиболее стабильными из них являются 53Mn (период полураспадаT 1/2 = 3,7 млн лет), 54Mn (T 1/2 = 312,3 суток) и 52Mn (T 1/2 = 5,591 суток). Преобладающим каналом распада лёгких изотопов марганца (А < 55) является электронный захват (и иногда конкурирующий с ним позитронный распад) в соответствующие изотопы хрома. У тяжёлых изотопов (А > 55) основным каналом распада является β−-распад в соответствующие изотопы железа. Известны также 7 изомеров (метастабильных возбуждённых состояний) с периодами полураспада более 100 нс.

Химические реакции

Марганец менее электроотрицателен, чем его ближайшие соседи по периодической таблице, что делает его менее реактивным. Однако он может гореть на воздухе в присутствии кислорода:

3 Mn (с) + 2 O2 (g) => Mn3ИЛИ4 (s)

Он также может реагировать с азотом при температуре около 1200 ° C с образованием нитрида марганца:

3 Mn (s) + N2 (s) => Mn3N2

Он также напрямую соединяется с бором, углеродом, серой, кремнием и фосфором; но не с водородом.

Марганец быстро растворяется в кислотах, образуя соли с ионом марганца (Mn2+) и выпуская газообразный водород. Он одинаково реагирует с галогенами, но требует высоких температур:

Mn (s) + Br2 (г) => MnBr2 (s)

Как отличить чугун от стали

В пунктах приема металлолома чугун принимают по низкой цене, так как он хрупок, тяжело обрабатывается, и удаление вредных примесей из него является не простым делом. Специалисты поделились с нами советами, как самостоятельно отличить чугун от других металлов:

- по звуку (если ударить сталь каким-либо предметом, звук выходит очень звонкий);

- по прочности;

- по магнитным свойствам.

Чугун с легкостью можно различить от железа. Железо быстро ржавеет, оно светло-серебристого цвета, пластичное. А вот отличить чугун от стали труднее, благодаря аналогичному составу, они внешне похожи друг с другом, но характеристики сплавов отличны друг от друга.

Сталь проще обрабатывать, она не боится ударов. Существует мнение, что магнит поможет отличить чугун от стали. Это правильно в какой-то степени, ведь магнитные свойства сплава зависят от его состава.

Очки

Стекло естественно имеет зеленый цвет из-за содержания в нем оксида железа или силикатов железа. Если добавлено соединение, которое может каким-либо образом реагировать с железом и изолировать его от материала, стекло обесцвечивается или теряет свой характерный зеленый цвет.

Когда марганец добавляется в виде MnO2 Именно поэтому прозрачное стекло приобретает розовый, фиолетовый или голубоватый оттенок; причина, по которой всегда добавляются ионы других металлов, чтобы противодействовать этому эффекту и сохранять стекло бесцветным, если это необходимо.

С другой стороны, если имеется избыток MnO2, вы получите стакан с оттенками коричневого или даже черного.

Литье из чугуна — особенности процесса

Главная / Литейное производство / Достоинства чугунных отливок перед металлическими сплавами.

Открытие металла человеком дало сильный толчок в истории человечества. Сначала появилась бронза, затем и железо, что в итоге в ходе эволюционных изменений привело к технологическому прогрессу. Несмотря на то, что первый из металлов, который научились обрабатывать, была бронза, железо и его сплавы стали лидирующими в производстве. Правда сейчас человек умеет обрабатывать практические любые металлы, может получать сверхлёгкие и сверхпрочные сплавы, железо и чугун занимаю одно из первых мест по значимости. Литье из чугуна — имеет собственные технологические особенности процесса.

Особенности производства чугуна

Первая выплавка железа была произведена примерно в 12 веке до н.э.. С того момента суть процесса изменилась не намного, но технологические решения стали более эффективные. Железо выплавляют последние 100 лет практически по одной и той же технологии. Железная руда в огромной доменной печи разогревается коксом, который горит с помощью подающегося воздуха. В результате реакции восстановления, оксиды железа из руды реагируют с частью угля. В реакции образуется чистое железо в расплавленном состоянии. Температура плавления железа примерно около 1600 С. Когда всё железо их руды восстановилось, его сливают в расплавленном состоянии, по специальным формам, где оно застывает. Чугун — это – собственно сплав железа и углерода (от 2,5 % до 5%). Получают чугун так же как и железо, в доменных печах, при этом процесс плавки ведут несколько иначе, таким образом сразу получая чугун из руды, миную повторную переплавку чистого железа. Чугун плавиться при меньшей температуре, от 1100 до 1300 С. Есть и другие методы получения железа из руды, они так же используются на различных металлургических заводах.

Чугун, в отличии от простого железа обладает своими уникальными качествами.

- Чугун практически не ржавеет, в отличие от нелегированного железа;

- Чугун хорошо выдерживает нагрев, вплоть до 1000 С, железо при такой температуре очень быстро покрывается окалиной, то есть, выгорает;

- Чугун имеет низкую пластичность, хрупок, но вместе с тем он хорошо обрабатывается электрическим и механическим инструментом;

- Литьё чугуна – это наиболее простой и недорогой процесс;

- У чугуна есть несколько разновидностей, которые так же легко получить, как и простой серый чугун.

Чугун для литья поступает на фабрики и заводы в чушках, здесь из него производят уже готовые изделия. Наиболее простой, и дешёвый способ литья чугуна производят в глиняно-песчаные формы. В детстве, наверное, каждый строил песочные замки и лепил фигурки из глины. Так же и здесь, в специально приготовленную форму из песка, глины и некоторых дополнительных компонентов выливают расплавленный чугун. Чугун обладает хорошей литьевой текучестью, чтобы избежать некоторой усадки металла, формы делают немного больше по размеру. Самый простой и наглядный пример литья чугуна – это чугунных батареи, которые 20-30 лет назад использовали повсеместно. Да и сейчас их делают и используют, потому как это наиболее недорогие батареи для отопления.

Литьё чугуна по ГОСТ

Несмотря на наличие других технологий литья чугуна, литьё в землю, или песчано-глиняные формы наиболее распространено. Есть и другие способы литья, они используются, когда нужно получить изделие с другими характеристиками

Не важно, по какой технологии идёт литьё чугуна, оно производится согласно установленному ГОСТу, и фиксируется чёткими, принятыми стандартами. Соблюдая стандарт качества, независимо от места производства, изделия из чугуна имеют одинаковые, заданные характеристики

Литьё чугуна позволяет получить сотни тысяч разнообразных изделий, от небольших деталей дли станков и механизмов, до многотонных изделий для ледоколов и атомных станций. Чугун будет востребован ещё ближайшие 100 лет, пока его нечем заменить.

КАК СДЕЛАТЬ ЗАКАЗ?

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь в отдел сбыта по телефону:

+7 (многоканальный)

Профессиональные сотрудники предоставят Вам дополнительную информацию и помогут оформить заявку.

Отправляя заявку я даю свое согласие на обработку моих персональных данных

подать заявку на заказ

Подать заявку на заказ продукции

Возникли вопросы?

Свяжитесь с нами по телефону

Удобнее связаться по электронной почте?

Напишите нам на