Получение

В промышленности железо получают из железной руды, в основном из гематита (Fe2O3) и магнетита (FeO·Fe2O3).

Существуют различные способы извлечения железа из руд. Наиболее распространённым является доменный процесс.

Первый этап производства — восстановление железа углеродом в доменной печи при температуре 2000 °C. В доменной печи углерод в виде кокса, железная руда в виде агломерата или окатышей и флюс (например, известняк) подаются сверху, а снизу их встречает поток нагнетаемого горячего воздуха.

В печи углерод в виде кокса окисляется до монооксида углерода. Данный оксид образуется при горении в недостатке кислорода:

- 2C + O2 ⟶ 2CO↑

В свою очередь, монооксид углерода восстанавливает железо из руды. Чтобы данная реакция шла быстрее, нагретый угарный газ пропускают через оксид железа(III):

- 3CO + Fe2O3 ⟶ 2Fe + 3CO2↑

Флюс добавляется для избавления от нежелательных примесей (в первую очередь от силикатов; например, кварц) в добываемой руде. Типичный флюс содержит известняк (карбонат кальция) и доломит (карбонат магния). Для устранения других примесей используют другие флюсы.

Действие флюса (в данном случае карбонат кальция) заключается в том, что при его нагревании он разлагается до его оксида:

- CaCO3 →1000∘C CaO + CO2↑

Оксид кальция соединяется с диоксидом кремния, образуя шлак — метасиликат кальция:

- CaO + SiO2 →>1000∘C CaSiO3

Шлак, в отличие от диоксида кремния, плавится в печи. Более лёгкий, чем железо, шлак плавает на поверхности — это свойство позволяет разделять шлак от металла. Шлак затем может использоваться при строительстве и сельском хозяйстве. Расплав железа, полученный в доменной печи, содержит довольно много углерода (чугун). Кроме таких случаев, когда чугун используется непосредственно, он требует дальнейшей переработки.

Излишки углерода и другие примеси (сера, фосфор) удаляют из чугуна окислением в мартеновских печах или в конвертерах. Электрические печи используются и для выплавки легированных сталей.

Кроме доменного процесса, распространён процесс прямого получения железа. В этом случае предварительно измельчённую руду смешивают с особой глиной, формируя окатыши. Окатыши обжигают, и обрабатывают в шахтной печи горячими продуктами конверсии метана, которые содержат водород. Водород легко восстанавливает железо:

- Fe2O3 + 3H2 →1000∘C 2Fe + 3H2O,

при этом не происходит загрязнения железа такими примесями, как сера и фосфор, которые являются обычными примесями в каменном угле. Железо получается в твёрдом виде, и в дальнейшем переплавляется в электрических печах.

Химически чистое железо получается электролизом растворов его солей.

Классификация алюминия по степени чистоты и его механические свойства

В последующие годы благодаря сравнительной простоте получения и привлекательным свойствам опубликовано много работ о свойствах алюминия. Чистый алюминий нашёл широкое применение в основном в электронике — от электролитических конденсаторов до вершины электронной инженерии — микропроцессоров; в криоэлектронике, криомагнетике. Более новыми способами получения чистого алюминия являются метод зонной очистки, кристаллизация из амальгам (сплавов алюминия со ртутью) и выделение из щёлочных растворов. Степень чистоты алюминия контролируется величиной электросопротивления при низких температурах. В настоящее время используется следующая классификация алюминия по степени чистоты:

Обозначение

| Содержание алюминия по массе,% | |

| Алюминий промышленной чистоты | 99,5 — 99,79 |

| Высокочистый алюминий | 99,80 — 99,949 |

| Сверхчистый алюминий | 99,950 — 99,9959 |

| Особо чистый алюминий | 99,9960 — 99,9990 |

| Ультрачистый алюминий | свыше 99,9990 |

Механические свойства алюминия при комнатной температуре:

Чистота, %

Предел текучести d

0,2 , Мпа

Предел прочности, d

в, МПа

Относительное удлинение d,% (на базе 50 мм)

99,99

10

45

50

99,8

20

60

45

99,6

30

70

43

Особенности

Главная эксплуатационная характеристика материала – стойкость к нагрузкам постоянного и переменного характера. Дополнительными свойствами также могут быть устойчивость к коррозии и износостойкость. Такими особенностями часто обладают углеродистые марки конструкционной стали. Дополнить или усилить свойства материала можно за счет легирования с использованием различных химических элементов, таких как железо, медь, кремний и углерод. Последний является самым значимым, так как способен изменять прочность стали и обеспечивать ключевые свойства материала. Количество углерода в составе также влияет на такие параметры:

- Стойкость к хладноломкости;

-

Устойчивость к производственным нагрузкам;

- Переносимость атмосферных воздействий и т.д.

От количества в составе серы и фосфора зависит хладноломкость и красноломкость материала. По этому параметру углеродистая сталь делится на несколько классов:

- Обыкновенного качества – до 0,05%;

- Качественная – до 0,035%;

- Высококачественная – до 0,025%;

- Особо высококачественная – до 0,015%.

Какими физическими свойствами железо обладает?

Это пластичный серебристо-белого цвета металл с сероватым оттенком, имеющий металлический блеск. Он является хорошим проводником электрического тока и теплоты. Благодаря пластичности он прекрасно поддается ковке и прокатке. Железо не растворяется в воде, но разжижается в ртути, плавится при температуре 1539 и кипит при 2862 градусов по Цельсию, имеет плотность 7,9 г/см³. Особенностью физических свойств железа является то, что металл притягивается магнитом и после аннулирования внешнего магнитного поля хранит намагниченность. Используя эти свойства его можно применять для изготовления магнитов.

Применение сульфата железа в гальванопластике

В этой области промышленного производства сульфат железа применяют при изготовлении пресс форм и матриц. Точность размеров формы, отсутствие шероховатости при гальванопластике, в ходе которой полученные металлические копии отделяются от модели, служащей основой для осаждения металла, после завершения процесса играет очень большую роль

При этом важно, чтобы поверхность модели, слои, наносимые для выравнивания, имели токопроводящие свойства. Для выполнения эти технологических требований применяют сернокислые электролиты, в состав которых входит железный купорос

Процесс гальванопластики проводят под постоянным контролем.

Гальванопластика с применением сульфата железа – достаточно длительный процесс. Время осаждения толстых слоев металла может растянуться на несколько недель. Но время ожидания окупается высокими качествами получаемых поверхностей и соблюдением точности размеров.

Поверхности моделей перед нанесением электролитов тщательно моют и обезжиривают, а затем полностью высушивают.

Алюминий.

Обладая высокой электропроводностью, алюминий в чистом виде широко применяется там, где это свойство важно, к примеру, для изготовления проводов линий электропередач. Широко используются и алюминиевые сплавы, которые разделяются на две группы: упрочняемые и не упрочняемые

Широко используются и алюминиевые сплавы, которые разделяются на две группы: упрочняемые и не упрочняемые.

Упрочняемые сплавы, которые подвергаются термообработке, известны под названиями дуралюмин и авиаль, в составе их содержится медь, цинк и определенное сочетание магния с кремнием.

Помимо термической обработки, такие сплавы подвергаются естественному старению и закалке, что увеличивает их прочностные характеристики. Из этих видов сплавов создаются высокопрочные конструкции с малой массой для применения в аэрокосмической промышленности.

Не упрочняемые термической обработкой сплавы, широко применяются в транспортном машиностроении для изготовления узлов самых разнообразных транспортных средств.

Медь стала первым металлом, которым человек стал пользоваться, и случилось это, скорее всего, за много тысячелетий до нашей эры. Кроме этого медь была первым материалом, который был использован для передачи электричества. Ее основными техническими характеристиками являются высокая электропроводность и ковкость.

Чистая медь широко применяется в электротехнической промышленности для изготовления кабельных изделий и различного вида проводов. Также, она используется в производстве электрогенераторов, радиоаппаратуры, телеграфного и телефонного оборудования.

В других отраслях чаще используются ее сплавы. Особенно популярны латуни, которые содержат цинк и другие элементы для придания необходимых свойств. Они обладают великолепными механическими характеристиками, легко обрабатываются, поэтому широко применяются в химической промышленности и машиностроении для изготовления различных емкостей и трубопроводов. Также они используются, повсеместно, для производства бытовых товаров различного назначения.

Кроме них широко применяются бронзы, содержащие, в качестве основной составляющей сплава, олово.

Меры безопасности при работе с сульфатом железа

К сульфату железа не предъявляются особые меры в отношении пожаробезопасности. Это вещество относится к негорючим, оно не взрывоопасно. Однако по отношению к здоровью, оно представляет некоторую опасность при небрежном обращении.

Это химическое вещества относится к третьему классу токсичности, в котором объединены материалы умеренно опасные для здоровья человека.

При использовании сульфата не допускается превышение в воздухе рабочих зон аэрозолей сернокислого железа в концентрациях выше предельно допустимых, которая составляет 2 мг/м².

https://youtube.com/watch?v=xwvl9TtXEjo

Химические свойства

Железо обладает следующими свойствами:

- на воздухе и в воде легко окисляется, покрываясь ржавчиной;

- в кислороде накаленная проволока горит (при этом образуется окалина в виде оксида железа);

- при температуре 700–900 градусов по Цельсию вступает в реакцию с парами воды;

- при нагревании реагирует с неметаллами (хлором, серой, бромом);

- вступает в реакции с разбавленными кислотами, в результате получаются соли железа и водород;

- не растворяется в щелочах;

- способно вытеснить металлы из растворов их солей (железный гвоздь, в растворе медного купороса, покрывается красным налетом, — это выделяется медь);

- в концентрированных щелочах при кипячении проявляется амфотерность железа.

Чем отличается сталь от железа

Сталь отличается от железа присутствием углерода. По сути, сталь – это сплав углерода и железа. В стали содержится довольно высокий процент углерода. Железо – относится к простым веществам, поэтому содержание углерода в нем исключено. В природе чистое железо – большая редкость. Более того, даже человек почти не использует чистое железо для получения изделий.

Определение

Железо – химический элемент и простое вещество, практически не встречающееся и не использующееся в чистом виде.

Сталь – особые сплавы, основа которых железо, обогащенное разными химическими элементами. В стали содержится до 2,14 % углерода. Сплавы железа, обогащенные углеродом, утрачивая вязкость и пластичность, приобретают твердость и прочность.

Сравнение

Железо в чистом виде не применяется. В этом виде его используют в лабораториях для постановки химических опытов и серьезных научных экспериментов. Дело в том, что смешение понятий «железо» и «сталь» произошло в народе. Люди отожествили сталь с железом, называя и то и другое «железом». Когда говорят о железе, на самом деле ведут речь о стали.

В зависимости от того, для какой цели предназначена сталь (сплав железа и каких-либо химических элементов), ей задают требуемые свойства, которые наилучшим образом отвечают складывающимся условиям эксплуатации.

Все находится в зависимости от тех химических элементов, которые добавят при выплавке стали и от того, какое их количество будет внесено в сплав. Сталь обогащают молибденом и кобальтом, вольфрамом и хромом, а также иными элементами. Изменяя состав стали, производят титановый сплав и нержавеющую сталь.

Кроме того, выпускают легированные стали, применяемые в авиации, где не обойтись в конструкциях без сверхпрочных элементов, к примеру, стоек шасси. В высоколегированную сталь добавляют легирующие элементы и углерод. Стали с легирующими элементами содержат минимум 45 % железа.

Железо в отличие от стали легко поддается коррозии.

Выводы TheDifference.ru

- Железо существенно отличается от стали. Оно обладает совершенно иными свойствами.

- Железо, в отличие от стальных сплавов, более подвержено корродированию.

- Чистое железо не используют в быту и промышленности. С чистым железом работают только в химических лабораториях.

thedifference.ru

Физико-химические характеристики

Железо – металл не особо твердый (4-5 по шкале Мооса).

Физические и химические свойства определяются примесями и микроклиматом:

- Реагирует с металлами при повышенных температурах.

- Чистое железо пластично, не окисляется в воде и на воздухе.

- При нахождении в сухом воздухе (не горячее 200°C) покрывается матовой пленкой-оксидом. Она предотвращает коррозию металла.

- Наделено свойствами магнита. По этой характеристике железо легко отличить от других металлов.

- Кристаллическая решетка кубическая, но меняет структуру в зависимости от температуры.

- Железо, повышенные температуры плюс вода образуют сульфиды, галогениды, фосфиды, титаниды, нитриды.

- Не растворяется щелочами.

- Взаимодействие с кислотами зависит от концентрации. Разбавленные растворяют металл, концентрированные создают оксидную пленку-щит.

Гидротермальный источник с железистой водой. Оксиды железа окрашивают воду в бурый цвет. Мокрое либо горячее железо покрывается ржавчиной. Углерод делает его хрупким. Эти недостатки ограничивают применение металла.

| Свойства атома | |

| Название, символ, номер | Железо / Ferrum (Fe), 26 |

| Атомная масса (молярная масса) | 55,845(2) а. е. м. (г/моль) |

| Электронная конфигурация | 3d6 4s2 |

| Радиус атома | 126 пм |

| Химические свойства | |

| Ковалентный радиус | 117 пм |

| Радиус иона | (+3e) 64 (+2e) 74 пм |

| Электроотрицательность | 1,83 (шкала Полинга) |

| Электродный потенциал | Fe←Fe3+ −0,04 В Fe←Fe2+ −0,44 В |

| Степени окисления | 6, 3, 2, 0 |

| Энергия ионизации (первый электрон) | 759,1 (7,87) кДж/моль (эВ) |

| Термодинамические свойства простого вещества | |

| Плотность (при н. у.) | 7,874 г/см³ |

| Температура плавления | 1812 K (1538,85 °C) |

| Температура кипения | 3134 K (2861 °C) |

| Уд. теплота плавления | 247,1 кДж/кг 13,8 кДж/моль |

| Уд. теплота испарения | ~6088 кДж/кг ~340 кДж/моль |

| Молярная теплоёмкость | 25,14 Дж/(K·моль) |

| Молярный объём | 7,1 см³/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки | кубическая объёмноцентрированная |

| Параметры решётки | 2,866 Å |

| Температура Дебая | 460 K |

| Прочие характеристики | |

| Теплопроводность | (300 K) 80,4 Вт/(м·К) |

| Номер CAS | 7439-89-6 |

Сферы применения

Этот материл применяется в разных отраслях промышленности:

- Смеси и однородный металл применяются в машиностроении. Из них изготавливаются внутренние детали, корпуса, подвижные механизмы.

- Судостроение, самолётостроение, ракетостроение.

- Строительство — изготовление крепежей, расходных материалов.

- Приборостроение — изготовление электроники для дома.

- Радиоэлектроника — создание элементов для электроприборов.

- Медицина, станкостроение, химическая промышленность.

- Изготовление оружия.

Если для чего-то не подходит однородный материал, подойдут соединения на его основе, характеристики которых значительно отличаются.

Биологическое воздействие

Для человека железо как микроэлемент (0,02%) на особом счету: он регулирует клеточное дыхание, входит в состав крови.

Значение для здоровья

Организм взрослого человека содержит 3,5 грамма железа. Из них три четверти входит в гемоглобин крови, остальное распределяется по другим структурам организма.

Питание

В организм железо доставляется пищей.

Самые богатые микроэлементом продукты обнаружены во всех пищевых группах:

- Хлеб, крупы.

- Печень, мясо.

- Яйца.

- Свекла, листовая зелень.

- Бобовые.

- Сухофрукты, орехи, семечки.

Потребность

Суточная потребность в железе (мг):

- дети – 4-18;

- женщины – 18;

- мужчины – 10.

При беременности норма увеличивается вдвое. Больше требуется анемичным людям и донорам.

Организму легче усваивать гемовое железо, поэтому веганам либо вегетарианцам ежесуточно требуется 30-33 мг.

Опасность переизбытка

Однако избыток вещества не приветствуется, поскольку «придавливает» образование антиоксидантов в организме.

Использование воды с содержанием железа более 2 мг на литр нежелательно. Если металла больше 200 мг – вода токсична.

Химические свойства строительных материалов

Поскольку строительные материалы – это тоже вещества, они имеют свои химические свойства.

К основным из них относятся:

- Химическая стойкость – это свойство показывает, насколько материал устойчив к воздействию других веществ: кислот, щелочей, солей и газов. Например, мрамор и цемент могут разрушаться под воздействием кислоты, однако к щелочи они устойчивы. Строительные материалы из силиката наоборот устойчивы к кислотам, но не к щелочи.

- Коррозионная устойчивость – свойство материала противостоять воздействиям окружающей среды. Чаще всего это относится к способности не пропускать влагу. Но есть еще и газы, способные вызвать коррозию: азот и хлор. Биологические факторы тоже могут быть причиной коррозии: воздействие грибов, растений или насекомых.

- Растворимость – свойство, при котором материал имеет способность растворяться в различных жидкостях. Данную характеристику следует учитывать при подборе строительных материалов и их взаимодействии.

- Адгезия – свойство, которое характеризует способность соединяться с другими материалами и поверхностями.

- Кристаллизация – характеристика, при которой материал может в состоянии пара, раствора или расплава образовывать кристаллы.

Химические свойства материалов необходимо учитывать при проведении строительных работ, чтобы не допустить несовместимости или нежелательной совместимости некоторых строительных веществ.

Факторы, определяющие ценность руд

Рентабельность разработки каждого конкретного месторождения объясняется целым набором условий:

Количественный и качественный состав основного минерала, то есть опять же концентрация железа в руде. Понятно, что чем она выше, тем лучше. Этот фактор оказывает решающее влияние на выход конечного продукта и сам процесс плавки. Именно он повышает производительность оборудования и не требует дополнительных затрат на обогащение.

Что касается запасов месторождения, то необходимый минимум для окупаемости вложенных средств, по расчётам экономистов, составляет 600 млн. тонн. Меньшие размеры не покрывают затрат на создание необходимой инфраструктуры: производственных мощностей, инженерных сетей, дорог, жилья, общественных сооружения.

- Также, большое значение имеет остальной состав руды – то есть пустая порода, способная в зависимости от своих качеств увеличивать или уменьшать выход шлака.

- Очень важную роль играет наличие примесей. Если полезные из них улучшают качество выплавленного металла, то от вредных компонентов нужно избавляться сложными технологическими методами или нейтрализовать их неблагоприятное воздействие.

- Физико-металлургические свойства руды, тоже необходимо учитывать. Обогатимость, прочность, размягчаемость, размеры кусков, влажность – всё это факторы, определяющие потенциальную ценность месторождений железных руд.

- Кроме того, имеет значение и способность исходного материала восстанавливаться – отдавать кислород, что существенно ускоряет процесс выплавки.

- Одним из условий, определяющих экономическую целесообразность разработки, является глубина залегания рудного тела и место его расположения в зависимости от удалённости от развитых экономических районов. Преодоление этих проблем требует прокладки дорог, обеспечения месторождения людскими и энергетическими ресурсами.

Металл в строительстве

Для начала давайте выясним, по каким причинам металл мог оказаться списанным и выведенным из эксплуатации:

Демонтаж ненужных или устаревших конструкций, модернизация, реконструкция производства, аварийное обрушение по причине нарушения технологий или форс-мажорных обстоятельств, в том числе стихийных бедствий.

В этих случаях зачастую оказывается, что металлические конструкции вполне пригодны к повторному использованию, ведь сами по себе они могли совершенно не пострадать.

Наличие существенных дефектов, коррозии, истечение нормативного срока службы. Это уже намного хуже, такие металлические конструкции и детали могут оказаться действительно изношенными и для повторного применения непригодными.

Поэтому всегда следует уточнять, с какого объекта, по каким причинам был списан заинтересовавший вас металл

Это очень важно, ведь, например, трубы горячего водоснабжения и отопления изнашиваются быстрее из-за воздействия пара, в отличие от труб с газо- или нефтепровода, где они изначально прочнее

Помните о таком понятии как «усталость металла», под которым понимается постепенное накопление повреждений конструкции под воздействие переменных и циклических напряжений.

Какие виды бывшего в употреблении металла востребованы больше всего:

- трубы бесшовные стальные;

- трубы гнуто-сварные;

- балки, в том числе двутавровые;

- рельсы;

- уголки;

- швеллеры;

- арматура;

- квадратная сталь, листы.

Почему б/у металл так популярен, понять легко — его цена обычно как минимум на 30%, а зачастую и на 60% меньше, чем у нового проката. Экономия налицо, что является важнейшим доводом для домовладельцев, решивших заняться строительством.

Где можно использовать металл в строительстве

Где можно использовать металлические детали и конструкции, уже бывшие в употреблении:

- Столбы для забора. Это один из самых простых и распространённых вариантов. Например, трубы для канализации и водопровода отслужили своё, списаны. Но ведь для забора они вполне подойдут и прослужат много лет!

- Защитные гильзы под канализацию и воду.

- Всевозможные хозяйственные постройки, гаражи, сараи. На этих сооружениях точно можно и нужно экономить, поэтому б/у металл оказывается как раз кстати.

- Водостоки из бывших в употреблении труб.

- Некоторые элементы опалубки, опорных стен, крепления фундамента.

- Элементы перекрытий, перемычек над оконными и дверными проёмами, маршевых лестниц.

Констатируем факт: б/у металл, безусловно, нельзя применять в таких сложных случаях, как строительство теплопровода, газопровода, несущих элементов жилых зданий.

Если же конструкция несложная (гараж, сарай), временная или простая (ограждение, забор, летний душ, арка под виноградник, бытовка) — металл, который уже использовался, позволит сэкономить средства и при этом получить строение, конструкцию, которые прослужат достаточно долго.

На что следует обратить внимание

А придать металлическим деталям привлекательный внешний вид и защитить от ржавчины поможет специальная краска.

Отправиться за бывшим в употреблении металлом можно в пункты приёма металлолома, во вторчермет, к частным поставщикам, напрямую к крупным предприятия, занимающимся реконструкцией или реорганизацией своих цехов, строительным компаниям, занятым демонтажем различных конструкций.

В любом случае при выборе материала необходимо обращать внимание на следующие детали:

Уточнить, откуда именно металл, где использовался, как применялся, мы уже писали об этом выше. Уточнить марку стали и её класс. Обследовать металлопрокат на наличие повреждений. Для этого следует очистить хотя бы в одном месте металл от краски (если она есть), убрать ржавчину, чтобы посмотреть толщину её слоя, исследовать на наличие вмятин, трещин, прогибов, изменения сечения. То есть очень тщательно изучить, чтобы забраковать совершенно непригодные детали. Часто, визуально определить важные параметры не получается

Поэтому, следует использовать ультразвуковой толщиномер (особенно важно для труб), проводить замеры штангенциркулем, применить дефектоскоп. Указанные приборы можно взять напрокат, попросить у знакомых на время приобретения металла

Практика показывает, что во многих случаях применение бывшего в употреблении металла является оправданным шагом. Просто следует правильно выбрать материал и грамотно его использовать.

Предыдущая запись

Следующая запись

Соединения металла

Сплавы получается в результате искусственного добавления к алюминию других металлов с целью получения необходимых свойств. И на сегодняшний момент существует нескончаемое количество составов таких сплавов, имеющих самое широкое применение.

- Наиболее известной сферой их применения является авиастроение. Для производства самолетов используются сплавы, состоящие из алюминия, цинка и магния, что в результате позволяет получить сверхпрочный и надежный материал.

- Также нередко используются сплавы алюминия с железом, титаном, никелем.

Если вы захотите самостоятельно изготовить что-либо из алюминия, то следующее видео расскажет вам о его расплавке в домашних условиях:

Потребление в промышленности и жизни

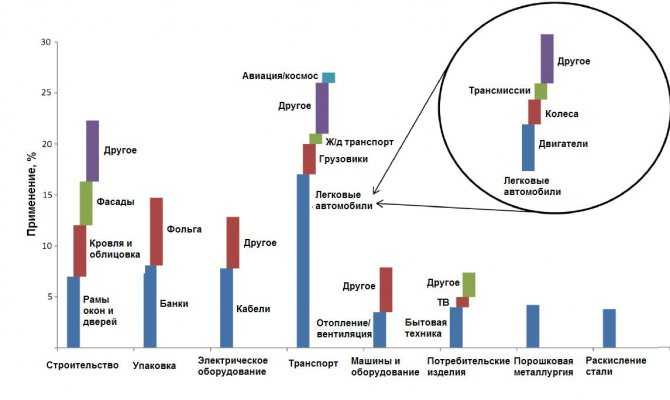

На рисунке ниже показаны восемь секторов промышленности и строительства, в которых применение алюминия происходит особенно активно. Процентные доли по различным секторам промышленности в общем потреблении представлены по статистическим данным Международного Института алюминия за 2007 год. С тех пор, думается, картина в целом не изменилась, и эти данные вполне актуальны.

Применение алюминия в готовой промышленной продукции

Основными отраслями промышленности, которые активно применяют алюминий, являются:

- Строительство

- Упаковывание продукции

- Электрическая промышленность

- Транспортное машиностроение

- Производство машин и оборудования

- Производство товаров для повседневной жизни

- Порошковая металлургия

- Раскисление стали в черной металлургии

История производства стали

До н.э. в Европе уже повсюду производили кованое железо. Многие великолепные Греческие и Римские здания были построены из камня с применением железных инструментов в форме бабочки, покрытых свинцом. В 500 году до н. э. этруски, жившие на западном побережье Италии производили более 4,5 тысячи килограмм железа в год.

Ковку железа осуществляли в кузнице, а для поддержания огня использовали древесный уголь. Огонь раздували при помощи специальных мехов, сшитых из шкур животных. Позже маленькие каменные печи разобрали, и начали массовую выплавку железа. Руду к печам доставляли на парусных судах. В связи с тем, что метод обработки руды, который использовали этруски, был малоэффективен, ее запасы быстро истощились. К тому же производство древесного угля резко сократило количество лесов на западе Италии.

Первая сталь была создана кельтами около 200 года н. э. Они резали кованое железо на тонкие полоски и складывали их в контейнер с обожженными костями и углем, после чего все это нагревали в печи в течение 10-12 часов на очень сильном огне. В результате поверхность металла обогащалась углеродом. Затем они эти полоски сваривали между собой посредством ковки и таким образом создавали ножи. Эти ножи стали предшественниками клинков, которые мы ошибочно называем дамасскими.

Кельтский процесс производства стали в 1050 году был скопирован викингами и немцами. С тех пор в этих странах производили стальные клинки, метод изготовления которых, был строго засекречен. Дамасскую сталь производили в Пакистане и в виде булатных заготовок отправляли в Сирию, где изготавливали знаменитые дамасские клинки. Процесс производства дамасской стали очень сложный, поскольку ее необходимо было нагревать до очень высокой температуры, и если температуру превысить, то материал мог разрушиться.

Со временем температура плавления железа в печах становилась все выше, поэтому полученное железо, содержало 3-4% углерода.

Оно было хрупким и подходило только для литья. Из него нельзя было делать ножи и детали для транспорта. К тому же к этому времени огромная часть лесов в Европе была вырублена для строительных целей и производства древесного угля.

Тогда король Англии издал указ о том, что леса вырубать больше нельзя, и производителям стали пришлось придумать способ переработки угля в кокс. В Англии разработали метод лужения стали, при этом они смешивали расплавленное железо, с силикатом железа и оксидом железа. Силикат железа является одним из компонентов кованого железа.

Печи, работающие на угле, назвались кричным горном. Один работник должен был помешивать полученную смесь, в результате чего образовывался диоксид углерода, поэтому температура плавления железа становилась выше, и начинался процесс лужения.

Внутрь помещались крупные куски весом от 90 кг до 130 кг. Другой работник с помощью пары больших щипцов брал эти куски и помещал под пресс, чтоб из них выдавить силикат железа. После пресса куски помещали в прокатный стан, где из них формировались полоски кричного железа.

Эти полоски нарезали на короткие кусочки и соединяли между собой, после чего помещали их в углубление, заполненное углеродом, и нагревали до температуры сварки. После этого полоски кричного железа снова отправляли в прокатный стан и получали сортовое железо. Этот способ использовали не только в Европе, но на востоке Соединенных Штатов.

Чтоб получить сталь, тонкий сортовой прокат помещали в углубление, заполненное углеродом, полученным в результате сожжения костей, и нагревали при высокой температуре в течение нескольких дней.

Углерод поглощался железом, и в результате получалась пузырчатая сталь. Пузырчатой называли цементную сталь или томленку. Это понятие появилось благодаря внешнему виду полосок, извлеченных из углеродной ямы, которые были покрыты пузырями. После этого полоски складывали вместе и ковали, затем снова складывали и ковали, таким способом получали сталь высокого качества.

Англия нуждалась в высококачественной стали, чтоб создать флот, который смог бы пресечь океан.

Один предприимчивый англичанин заметил, что стеклодувы в своих печах могут получать очень высокую температуру. Он взял полоски пузырчатой стали и поместил их в керамический тигель, после чего поставил емкость в печь стеклодувов. В результате сталь расплавилась, силикат железа испарился, а углерод остался, и получилась сталь очень высокого качества. На тот момент за процессом наблюдало много людей, и он не смог сохранить его в секрете.

Таким способом получали литую сталь, из которой в США было сделано большое количество старых инструментов, с маркировкой «литая сталь».

Применение сульфата железа в легкой промышленности

В этой области экономики применяют сульфат железа – один из основных компонентов технологии в производстве чернил, протравливания тканей, окрашивания изделий из кожи.

Еще в пятнадцатом веке во Франции был разработан метод окрашивания кожи для книжных переплетов составом на основе сульфата железа и галловых орешков с содой. Таким образом, добивались получения тонкой кожи равномерно окрашенной в темно-серый цвет. В основе крашения при помощи сернокислого железа лежит химический процесс окисления природных таннидов, входящих в состав кожи, в результате чего образуются окрашенные соединения, не растворяющиеся в воде. К недостаткам этого старинного метода можно отнести повреждаемость минеральной солью более тонких участков в случае неравномерной выделки кожи.

Появление в XIX синтетических красителей и бурное последующее развитие этой области химической промышленности не привело к вытеснению сульфата железа из технологии окрашивания кожи.

Оказалось, что такие красители без применения зарекомендовавшего себя сульфата железа во многих случаях, особенно при обработке хромовой кожи, приводит к неравномерности окрашивания, визуально резко выявляет ранее незаметные дефекты. Сульфат железа оказался незаменим при производстве высококачественных кож.