№6. Утепление крыши керамзитом

Процесс утепления кровли напоминает методику утепления пола керамзитом. Выполнить все работы несложно самостоятельно:

- настил паролизоляции. Можно использовать пергамин, полиэтиленовую пленку, фольгу или стиропор;

- слой пароизоляции некоторые мастера советуют закрепить мягкой глиной, но можно обойтись и без этого;

- насыпка керамзита, причем рекомендуется брать керамзитовый гравий, который хорошо заполняет все полости, иногда его перемешивают с пенополистирольной крошкой. Керамзит хорошо трамбуют, после чего можно выполнить стяжку для большей прочности конструкции;

- настил рубероида, которым придавливают слой керамзита. Монтаж проводят в внахлест, швы изолируют скотчем или битумной мастикой;

- укладка кровельного материала.

Способы строительства домов

Если говорить про способы строительства домов из керамзитобетона, то здесь имеется два основных:

Первый вариант предусматривает приобретение готовых блоков или изготовление их на строительной площадке. Необходимо помнить, что если вы решили возводить дом именно таким методом, то будет использоваться раствор, который создает мостики холода, что приводит к теплопотерям. Второй вариант в виде монолитного строительства заключается в том, что вы готовите состав по определенным пропорциям, из которого потом будете возводить стены. Тут имеются некоторые сложности. Но конструкция будет прочной и с хорошими теплоизоляционными свойствами. В этом случае вы выполняете работу самостоятельно, и она будет проходить немного дольше, чем в первом варианте.

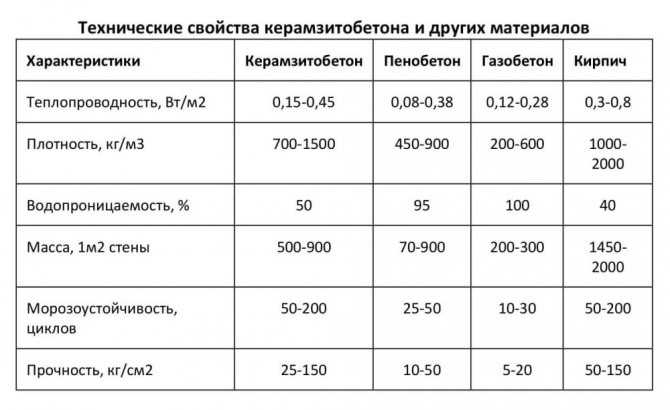

Технические характеристики керамзитобетона

- Коэффициент теплопроводность от 0,12 до 0,65 Вт/мᵒС. Эта характеристика показывает насколько хорошо будет сохранятся температура внутри дома. Чем выше коэффициент тем быстрей будет охлаждение и нагрев.

- Морозостойкость от 50 до 100 циклов замораживания и оттаивания, в зависимости от материала. Это выше чем у всех блоков легкого бетона.

- Плотность от 800 до 1200 кг на см³. 400 до 2000.

- Прочность, из керамзитобетона возводят даже цокольные основания.

- Невысокая влагостойкость. Уровень гигроскопичности 18%. Потому, стены из керамзитобетона необходимо дополнительно отделывать защитными влагостойкими материалами.

Описание материала

Керамзитобетон представляет собой прочный монолитный строительный материал, отличающийся от классического бетона введением в состав смеси керамзита. В традиционном бетоне роль наполнителя играет щебень. Основное назначение керамзита, которым в керамзитобетоне заменен щебень, состоит в снижении массы готовой смеси.

Сырьем для производства керамзита служит глина или глинистый сланец. Исходный материал подвергается обжигу. Различные технологические режимы позволяют получать конечный продукт с заданной плотностью, которая варьируется от 150 до 800 килограммов на кубический метр. Относительная простота технологии производства позволяет поддерживать привлекательный для потребителей уровень цен. Материал отличается хорошими теплоизолирующими свойствами, долговечен, морозоустойчив. Отдельно стоит отметить натуральность и экологичность.

Обычно в состав керамзитобетона входят следующие компоненты:

- одна часть цемента;

- две части песка;

- три части керамзита.

Иногда керамзитобетон ошибочно называют керамобетоном. Это грубейшая ошибка, поскольку керамобетон готовится не на цементной основе. Этот материал разработан в качестве эффективного огнеупора. Такие свойства обусловлены использованием высококонцентрированных керамических вяжущих суспензий и кремнеземного заполнителя. Вяжущим компонентом классического бетона и керамзитобетона является цемент.

Это интересно: Как сделать газобетон

Правила работы с ней

Требования к установлению армирования для керамзитобетонных стен заключаются в следующем:

- Использование качественного стального материала, не поврежденного коррозией (строительной сетки или арматурных прутьев).

- Укладка армировки через каждые 3-4 слоя.

- Дополнительное упрочнение в местах перемычек и армированного пояса.

- Обязательная установка стержней и сетки в конструкционных стенах.

- Соблюдение при кладке вертикальности и горизонтальности, а также расстояния между приспособлениями арматуры (от края стены и между прутьями) – 50-60 см.

- Использование для конструкционных стен – прутьев, а для перегородочных – сетки с диаметром 4-5 мм.

- Образование первичного угла, от которого будет происходить кладка, а также формирование углов в важных зонах, согласно проекту.

- Соответствие приспособлений классу А240 или А400.

- По краям уложенного материала желательно установить двойную арматуру, диаметром 8 мм.

Классификация материала

Выше приведена основа технологии производства, но она может варьироваться. Все зависит от того, какой именно конечный продукт вам нужен. Например, керамзитобетонные блоки могут быть и полнотелыми, и пустотелыми — вот оно, первое наследие кирпичей.

Полнотелые блоки — это цельные параллелепипеды, не имеющие в структуре большого количества отверстий. Они очень прочны, поэтому могут применяться для возведения несущих стен. Иногда их используют даже для выкладки фундамента, хотя это все же нельзя назвать оптимальным вариантом. Впрочем, для одноэтажного или двухэтажного небольшого дома — вполне нормально.

Пустотелые блоки обладают большим количеством специально сделанных отверстий. Это делает их менее прочными, зато воздух, находящийся в их составе в большом количестве, служит отличным звуко- и теплоизолятором. Кроме того, такие блоки легкие, что вполне логично. Их удобно использовать в строительстве, а еще они избавляют фундамент от высокой нагрузки.

Кроме того, этот стройматериал делится на группы в зависимости от назначения. Причем размер блоков зависит именно от этого. Существуют следующие разновидности:

- стеновые — для возведения стен. Габариты могут варьироваться: 90–390138–288138–188 миллиметров,

- перегородочные — они менее прочны, поэтому используются для возведения межкомнатных стен. Прочие их характеристики тоже ниже, чем у стеновых. Размеры таких блоков: 190–59090х188 миллиметров,

- вентиляционные — цель применения соответствует названию. Особенность такого материала состоит в том, что в блоках уже заранее сделаны специальные пазы, в которые можно поместить различные кабели и прочие необходимые коммуникационные вещи. Стандартные габариты: 390190х188 миллиметров.

Конечно, этими размерными рядами дело не ограничивается. Но такие габариты встречаются чаще всего. Если вам необходимо ознакомиться с полным списком, то в этом вам поможет ГОСТ № 6133 от 1999 года, которым как раз регулируется данный вопрос.

Варианты применения

Керамзитобетон получил широкое распространение в строительстве.Наиболее популярны два способа его применения:

- Для изготовления кирпичных блоков.

- Для создания наливного пола, то есть сооружения стяжки.

Не должно смущать то, что блоки именуются кирпичными. Кирпичами называются строительные элементы заданной формы, из которых сооружается кладка. Материал изготовления не играет роли. Таким образом, любые строительные блоки можно называть кирпичами.

Изредка керамзитобетон применяют и для возведения монолитных стен. Это может потребоваться в зданиях с деревянными перекрытиями, поскольку снижение массы стен является приоритетной задачей.

Изготовление блоков

Чтобы сэкономить на покупке готовых блоков, можно сделать керамзитобетон своими руками. Пропорции компонентов могут незначительно отличаться, однако наиболее популярен следующий рецепт: одна часть цемента; две-три части песка; одна часть воды; три-пять частей керамзита. Для изготовления раствора рекомендуется использовать бетономешалку, она существенно упростит перемешивание. Большое значение имеет последовательность смешивания компонентов:

- Первым в бетономешалку или бункер для перемешивания загружается цемент. К нему добавляется песок. Эти сыпучие составляющие необходимо тщательно перемешать.

- К полученной смеси постепенно добавляется вода, состав перемешивается до получения однородной консистенции.

- На заключительном этапе в цементный раствор вводится керамзит. Смесь размешивается до равномерного распределения наполнителя.

ЧИТАТЬ Бетонные ступени для крыльца своими руками

Керамзит чрезвычайно гигроскопичен. Он настолько активно впитывает влагу, что иногда смесь может стать практически сухой. Применять ее в таком состоянии не представляется возможным, поэтому требуется добавить небольшое количество воды. Следует добиваться лишь полного покрытия поверхности керамзита цементным раствором. Доводить смесь до жидкой консистенции нельзя, иначе формирование будущего блока будет нарушено, он может рассыпаться при извлечении из формы или будет иметь серьезные дефекты.

Для упрощения изготовления смеси не обязательно приобретать цемент и песок отдельно. В продаже имеется готовая сухая смесь, называемая пескобетоном. Рекомендуется применять марку М-300 и выше, это обеспечит достаточную прочность готовым блокам.

Выполнение стяжки

Устройство наливного пола предполагает использование жидкой смеси.

Для ее приготовления смешивают:

- одну часть цемента;

- три части песка;

- одну-две части воды;

- две части керамзита.

Указанное количество воды можно считать базовым. В процессе перемешивания керамзит будет активно впитывать жидкость. Воду можно добавлять до получения консистенции жидкой сметаны. Раствор составляется и перемешивается в той же последовательности, какая рекомендована для изготовления блоков.

Есть дополнительные условия, которые необходимо соблюдать перед нанесением раствора. Бетонная плита перекрытия не должна контактировать с влагой. Нельзя допускать, чтобы сухой бетон или другой материал основания впитывал воду. Для этого требуется обязательная гидроизоляция. Лучше всего для этих целей использовать специальные готовые составы, имеющиеся в продаже. Обычно они выпускаются в виде мастик или эмульсий. Заблаговременно нанесенное на основание гидроизолирующее средство обеспечит правильное затвердевание смеси с образованием монолитной структуры.

Через пару дней раствор достаточно затвердеет. После этого можно приступать к нанесению финишного слоя. Верхний слой формируют из цементно-песчаной смеси. Для удобства можно использовать готовый пескобетон. Консистенция раствора должна напоминать слегка размягченное сливочное масло. Следует избегать излишка жидкости. Рекомендуемое количество воды обычно указано в инструкции по применению.

Отделка

Под проводку проходы xanchez штробил после заливки, но участники темы, профессионально занимающиеся электромонтажными работами, советуют еще в процессе вкладывать по две гофротрубы, распределительные коробки и подрозетники, плюс гофру в потолок от распределительной коробки для освещения, если перекрытия тоже монолитные.

Изнутри топикстартер стены штукатурил без маяков и минимальным слоем, практически затирал – цемент с песком в пропорции 1/3 сначала втирается в полости, оставшиеся при заливке, после еще раз затирается теркой. Если правильно залить стены, такой обработки достаточно для практически идеально гладкой поверхности, готовой под финиш, хоть под шпаклевку и покраску, хоть под обои, облицовку или декоративную штукатурку.

Фасад – грунтовка, слой фасадной шпатлевки, шлифовка и накат валиком того же шпатлевочного состава, все средства одной линии.

Пористые заполнители.

При строительстве зданий и сооружений различного назначения, как правило, возникает необходимость выполнения деформационных и конструкционных швов, оформления стыков различных конструктивных элементов. Устройство таких швов представляет собой работу достаточно высокого уровня сложности. При этом от качества их исполнения в значительной степени зависит надежность и срок службы конструкций. Одним из основных этапов этой работы является герметизация швов. Это необходимо, прежде всего, для предотвращения разрушения строительных материалов под воздействием влаги и загрязнителей. Кроме этого, качественная герметизация позволяет сохранить теплоизоляционную и звукоизоляционную функцию ограждающих конструкций зданий.

Для выполнения герметизации швов и стыков конструкций в современной строительной технологии применяют широкий спектр материалов. Наиболее старыми из них являются пористые заполнители. Они используются уже в течение многих лет, но от этого не становятся менее популярными. При строительстве едва ли не каждого промышленного или гражданского объекта пористые заполнители, так или иначе, находят свое применение.

Структура и свойства пористых заполнителей.

Сегодня в строительстве используется целый ряд разновидностей пористых заполнителей, которые могут изготавливаться из различных материалов и обладать разными свойствами. Однако в целом все эти виды заполнителей имеют комплекс общих особенностей.

Они изготавливаются из эластичных материалов, которые обладают высоким сопротивлением сжатию, сохраняя при этом свои эксплуатационные характеристики. Главной особенностью структуры всех этих материалов является наличие большое количества микроскопических пор. Изготавливаются они в виде жгутов, которые и вставляются в шов или стык с небольшим сжатием. В результате материал полностью перекрывает сечение шва.

Еще одной особенностью пористых заполнителей, применяемых в строительстве, является то, что их поверхность, благодаря обработке специальными пропитками или благодаря использованию других технологий, они обладают влагонепроницаемой поверхностью. За счет этого пористые заполнители обеспечивают надежную герметизацию.

Преимущества использования пористых заполнителей.

Современные пористые заполнители, применяемые в строительстве для герметизации швов и стыков, изготавливаются из специальных материалов, обладающих целым рядом особых свойств. Благодаря этому их выбор является действительно удачным решением многих производственных задач.

В первую очередь следует отметить простоту выполнения монтажных работ. Технология установки пористых заполнителей не требует больших финансовых расходов, затрат времени и трудозатрат. Кроме этого, данный способ уплотнения стыков и деформационных швов позволяет значительно сокращать сроки выполнения работ, что, в конечном итоге, дает возможность раньше сдавать в эксплуатацию готовые объекты.

Сами пористые заполнители имеют, пожалуй, минимальную стоимость среди всех современных материалов, применяемых для аналогичных целей. За счет этого значительно сокращаются материальных затраты на выполнение работ по уплотнению швов и стыков. При этом достаточно высокие эксплуатационные характеристики пористых заполнителей позволяют практически не терять в качестве герметизации, по сравнению со многими альтернативными материалами.

Материалы, из которых изготавливаются пористые заполнители, обладают высокой температурной и химической устойчивостью. Это позволяет применять данный метод герметизации швов практически в любых климатических зонах. Высокие изоляционные характеристики заполнителей сохраняются при длительном воздействии влаги, биологических и атмосферных факторов. Важным эксплуатационным свойством большинства заполнителей является высокая эластичность, сочетающаяся с отличной сопротивляемости сжатию. Благодаря этому материалы способны безболезненно выдерживать значительные механические нагрузки, которые возникают в результате смещений и деформаций строительных конструкций. Это ценное свойство позволяет обеспечить подвижность шва с полным сохранением его герметичности.

Таким образом, пористые заполнители представляют собой высококачественные и доступные материалы, применение которых становится отличным решением для герметизации швов и стыков. Они сочетают в себе высокие качественные характеристики с доступной ценой и удобством в эксплуатации.

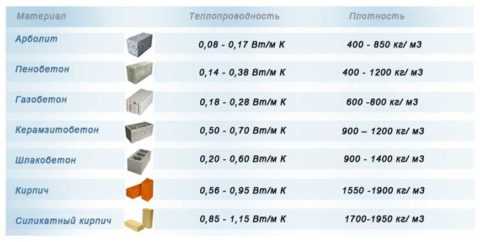

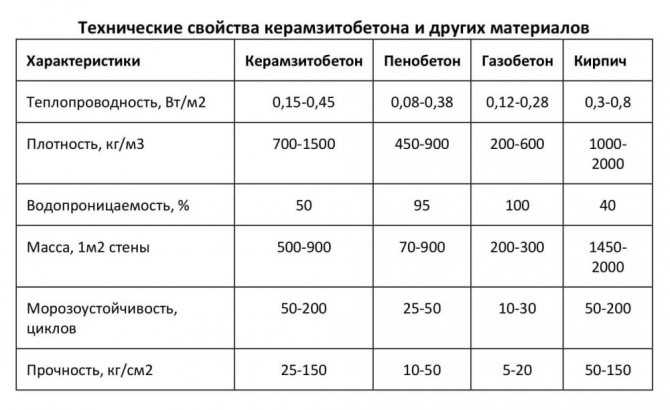

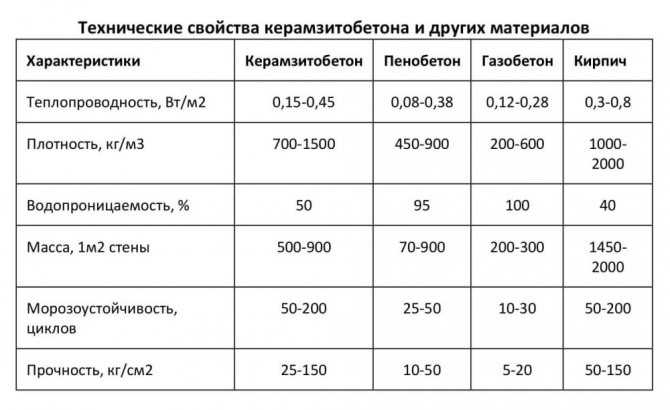

Сравнение теплоизоляционных бетонов между собой

А теперь давайте сравним при помощи таблицы основные технические характеристики вышеописанных теплоизоляционных видов бетона. А так же проанализируем: применение каких из них будет наиболее эффективно именно с целью теплоизоляции.

| Наименование свойства | Керамзитобетон | Ячеистые бетоны | Арболит | Полистиролбетон |

| Теплопроводность, Вт*мС | 0,14 | 0,08 | 0,07 | 0,05 |

| Плотность, кг/м3 | 400 | 300-400 | 400 | 150-400 |

| Стоимость изделий, ориентировочная рублей | 3300 | 3200 | 3600 | 2700 |

Значения теплопроводности теплоблока и плит из теплого бетона варьируются в зависимости от производителей. А они, в основном, делают упор на обратную величину — сопротивление теплоотдаче, которая составляет для разных конструкций стен около 3,2м2 С/Вт.

Сравнение теплопроводности теплоизоляционных бетонов и других стеновых материалов

Сравнение теплопроводности теплоизоляционных бетонов и других стеновых материалов

Достоинства керамзита

Характеристики керамзитобетона в таблице Также материал отличается:

- Полной безопасностью для здоровья. При проживании в сооружениях, возведенных и керамзита, не будет наблюдаться ухудшения состояния у членов семьи из-за воздействия на организм вредных веществ. Он экологически чист.

- Уменьшением трудозатрат на укладку блоков благодаря большому размеру элементов. При этом для выполнения работы нет надобности нанимать специальную технику или бригаду работников.

- Повышенной морозостойкостью (при условии использования высоких марок цемента) и высокой плотностью структуры. Уровень устойчивости к температурам зависит от конструктивного назначения элементов.

- Небольшой массой – снижает нагрузку на основание.

- Способностью продолжительное время сохранять отличные показатели.

- Паропроницаемостью. Дом из керамзита будет «дышать».

Выбирая для сооружения дома или другого строения керамзитобетонные блоки, можно получить прочную и долговечную конструкцию. Использование материала позволит в случае правильного подбора изоляции, отделки и других составляющих сооружения создать оптимальную среду для проживания человека. Только на стадии проектирования обязательно нужно правильно рассчитать ширину стен.

Применение керамзитобетона

- Заполнитель проемов в монолитном строении.

- Являясь классическим стеновым материалом, керамзитоблоки применяются в различных сферах строительства.

- Строительство внутренних перегородок.

- Строительство внешних стен.

- Иногда этот материал применяют при устройстве стяжки. Благодаря отличительным свойствам материала ускоряется скорость его отвердения и высыхания, а также обеспечивается хорошая звукоизоляция.

- Керамзитобетон применяется для производства плит перекрытия.

- В частном секторе керамзитоблоки применяются в строительстве бань и построек хозяйственного типа.

Прослеживая статистику, можно видеть, как керамзитобетон успешно вытесняет кирпич. Потому как материал обладает целым рядом преимуществ.

Монтаж дымоходных блоков

Керамзитобетонные блоки требуют достаточно тщательной и кропотливой работы при возведении. Нужно в строгости соблюдать все правила, а также нормы положенные при монтаже. Проводя установку, учитывайте важные моменты при работе, далее о них буде подробней – это, как система кладки, а также возможность использования фундамента.

Фундамент под дымоход, нужен ли он?

Даже несмотря на тот фактор, что вес конструктивных элементов довольно небольшой, в любом случае понадобиться фундамент. Для этого нужно использовать бетонный раствор, в который в обязательном порядке добавляется щебень, только мелкой фракции. Кроме того, для повышения прочности, нужно использовать «армировку». Итак, условия при работе:

- Диаметр арматуры не менее 10 мм.

- Смесь в пропорции 1/4/6, в порядке цемент, песок, щебень.

- «Подушка» должна соответствовать строго уровню.

- Основание должно «простояться» не менее двух недель.

Как правильно выложить керамические блоки?

Чтобы выполнить правильную установку блоков, вам понадобиться сначала, выбрать правильный раствор и соблюсти некоторые основы. Итак:

- Используйте смесь, которая устойчива к кислотам, также не забывайте о минимальном слое раствора, он не должен превышать 1 см. В случае большего размера, могут образовываться так называемые мостики холода.

- На «подушку» ставятся блоки, которые впоследствии полностью заполняются раствором.

- Сначала нужно уложить два три ряда и только потом вставлять трубу, попутно проводя теплоизоляцию и армирование.

- Если в конструкции предусмотрены профилактические люки, делаем в них прорези.

- Для общего укрепления конструкции, нужно по углам вставлять арматуру. Кстати, для этого там и предусмотрены специальные отверстия.

- Не забывайте, что труба вставляется только снизу вверх, и все швы промазываются герметиком, также с антикислотным составом для керамических конструкций.

Характеристики материала

В состав материала входит вяжущее вещество – цемент, а также песок, керамзит, пластификаторы, модифицирующие добавки и вода для разведения сухой смеси. Если раствор готовится для заливки монолитных конструкций, допускается отсутствие песка и его полная замена керамзитом.

Сырье для производства керамзитобетона

Последний получают путем обжига глины определенных сортов. В процессе нагрева комочки глины вспениваются, а после застывания образуют высокопористый материал, обладающий должной прочностью и множеством других положительных характеристик.

Керамзитобетон с песком в составе получается более плотным и лучше подходит для строительства стен, заливки фундаментов. Прочность на сжатие у такого материала составляет 40-80 кг/см², коэффициент теплопроводности 0,25-0,45 Вт/м*К.

Для постройки энергоэффективных зданий рекомендуется использовать керамзит с показателем насыпной плотности в пределах 250-350 кг/м³, стенки которого более тонкие. К сожалению, на строительном рынке найти такой материал не всегда возможно, ведь многие заводы производят керамзит с насыпной плотностью, равной 400-500 кг/м³.

Коэффициент теплопроводности указанного материала будет выше, и теплосберегающие способности конструкции снизятся. При невозможности найти качественное сырье можно взять керамзит фракции 20-40 мм с насыпной плотностью до 600 кг/м³. В этом случае теплопроводность монолитного керамзитобетона составит 0,11-0,15 Вт/м*К.

Прочие характеристики керамзитобетона:

- высокая паропроницаемость (0,13-0,20 мг/м*ч*Па);

- низкое водопоглощение (1-1,5%);

- морозостойкость (50-200 циклов).

Отличительным свойством керамзита является возможность дренирования воды через его толщу. После в сжатые сроки происходит полное осушение материала.

Характеристики материала

В состав материала входит вяжущее вещество – цемент, а также песок, керамзит, пластификаторы, модифицирующие добавки и вода для разведения сухой смеси. Если раствор готовится для заливки монолитных конструкций, допускается отсутствие песка и его полная замена керамзитом.

Сырье для производства керамзитобетона

Последний получают путем обжига глины определенных сортов. В процессе нагрева комочки глины вспениваются, а после застывания образуют высокопористый материал, обладающий должной прочностью и множеством других положительных характеристик.

Керамзитобетон с песком в составе получается более плотным и лучше подходит для строительства стен, заливки фундаментов. Прочность на сжатие у такого материала составляет 40-80 кг/см², коэффициент теплопроводности 0,25-0,45 Вт/м*К.

Для постройки энергоэффективных зданий рекомендуется использовать керамзит с показателем насыпной плотности в пределах 250-350 кг/м³, стенки которого более тонкие. К сожалению, на строительном рынке найти такой материал не всегда возможно, ведь многие заводы производят керамзит с насыпной плотностью, равной 400-500 кг/м³.

Коэффициент теплопроводности указанного материала будет выше, и теплосберегающие способности конструкции снизятся. При невозможности найти качественное сырье можно взять керамзит фракции 20-40 мм с насыпной плотностью до 600 кг/м³. В этом случае теплопроводность монолитного керамзитобетона составит 0,11-0,15 Вт/м*К.

Прочие характеристики керамзитобетона:

- высокая паропроницаемость (0,13-0,20 мг/м*ч*Па);

- низкое водопоглощение (1-1,5%);

- морозостойкость (50-200 циклов).

Отличительным свойством керамзита является возможность дренирования воды через его толщу. После в сжатые сроки происходит полное осушение материала.

Характеристики материала

В состав материала входит вяжущее вещество – цемент, а также песок, керамзит, пластификаторы, модифицирующие добавки и вода для разведения сухой смеси. Если раствор готовится для заливки монолитных конструкций, допускается отсутствие песка и его полная замена керамзитом.

Сырье для производства керамзитобетона

Последний получают путем обжига глины определенных сортов. В процессе нагрева комочки глины вспениваются, а после застывания образуют высокопористый материал, обладающий должной прочностью и множеством других положительных характеристик.

Керамзитобетон с песком в составе получается более плотным и лучше подходит для строительства стен, заливки фундаментов. Прочность на сжатие у такого материала составляет 40-80 кг/см², коэффициент теплопроводности 0,25-0,45 Вт/м*К.

Для постройки энергоэффективных зданий рекомендуется использовать керамзит с показателем насыпной плотности в пределах 250-350 кг/м³, стенки которого более тонкие. К сожалению, на строительном рынке найти такой материал не всегда возможно, ведь многие заводы производят керамзит с насыпной плотностью, равной 400-500 кг/м³.

Коэффициент теплопроводности указанного материала будет выше, и теплосберегающие способности конструкции снизятся. При невозможности найти качественное сырье можно взять керамзит фракции 20-40 мм с насыпной плотностью до 600 кг/м³. В этом случае теплопроводность монолитного керамзитобетона составит 0,11-0,15 Вт/м*К.

Прочие характеристики керамзитобетона:

- высокая паропроницаемость (0,13-0,20 мг/м*ч*Па);

- низкое водопоглощение (1-1,5%);

- морозостойкость (50-200 циклов).

Отличительным свойством керамзита является возможность дренирования воды через его толщу. После в сжатые сроки происходит полное осушение материала.

Основные виды керамзитобетона и их особенности

Данный вид материала относится к группе легких пористых бетонов. Его изготовление нормируется ГОСТ 25820-2014, который действует с 1 января 2015 года.

Основными компонентами этого материала являются:

- Вяжущее – цемент.

- Наполнители – керамзитовый гравий или щебень, вспученный перлитовый песок.

- Различные добавки, регулирующие свойства керамзитобетона.

В зависимости от наполнителя различают легкий керамзитобетон и керамзитоперлитобетон.

Внешний вид заполнителя

Внешний вид заполнителя

По физико-техническим свойствам и назначению различают следующие виды керамзитобетона:

- Теплоизоляционный;

- Конструкционный ;

- Конструкционно-теплоизоляционный.

Если известна плотность кг/м3 – керамзитобетон не сложно определить к определенному виду по назначению его применения.

Основными параметрами для различных типов керамзитобетонов можно назвать:

- Класс материала по прочности на сжатие – В либо, для теплоизоляционных материалов, марка плотности на сжатие — М;

- Класс на растяжение по оси Вt;

- Класс на растяжение во время изгиба Вtb;

- Марка материала по средней плотности — D.

Конструкционный керамзитобетон

Этот тип бетона обладает высокой прочностью и наибольшей плотностью. Его применяют при необходимости уменьшить вес несущих конструкции, снизить нагрузку на фундамент.

Марка конструкционного вида должна быть ниже D2000, а прочность при таком значении- более 12,5 МПа.

Полнотелый блок из конструкционного бетона

Полнотелый блок из конструкционного бетона

Конструкционно-теплоизоляционный тип

Повышенный показатель изделий из данного вида керамзитобетона делает возможным использовать его для производства ограждающих стеновых конструкций: блоки и панели. Однако они требуют устройства дополнительного утепления, потому что коэффициент их теплопроводности не соответствует в полной мере нынешним требованиям к теплоизоляции сооружений.

Объемный вес должен быть выше 500 кг/м3, характеристика устойчивости к сжатию более 1,0 МПа.

Теплоизоляционный керамзитобетон

Теплоизоляционный вид бетона уступает вышеуказанным. Он изготавливается из керамзитового гравия больших фракций: 20 мм и выше.

Специальный обжиг обеспечивает образование в материале очень крупных пор, что и определяет основные свойства данного вида:

- Высокая теплоизоляция;

- Легкий вес;

- Низкий объемный вес;

- Малая устойчивость к сжатию.

Применяется для утепления конструкций, по этой причине особых требований к последнему показателю не предъявляется. Марка керамзитобетонных блоков по плотности должна быть ниже D500, устойчивость к сжатию — более 0,3 МПа.

Сфера применения керамзитобетона

Монолитный керамзитобетон широко применяется в малоэтажном строительстве, причем на всех этапах работ: от заливки фундамента до установки перекрытий кровли. Материал наиболее популярен в странах Скандинавии, Германии, Голландии – его доля в частной застройке достигает 40%, тогда как на территории стран СНГ показатель не превышает 10-15%.

Несъемная опалубка для керамзитобетона

Материал хорошо подходит как для строительства, так и для утепления уже готовых зданий. Блоки из керамзитобетона выглядят привлекательно, выразительно, их можно использовать без дополнительной облицовки фасадов.

Здание из керамзитобетонных блоков

Лучше всего керамзитобетон подходит для постройки:

- жилых домов (до трех этажей);

- заборов, ограждений;

- кладовок, подсобок;

- сараев;

- гаражей;

- бань;

- амбаров, складов;

- промышленных зданий малой этажности.

Достоинства блоков

Пеноблоки характеризует большой перечень достоинств:

малый вес, благодаря содержанию в структуре воздуха;

Важно! Из-за достаточной легкости материала тяжелым дом не будет. А значит и значительного давления на фундамент тоже не будет

Потому заливку фундамента нужно выполнять с учетом этого фактора.

- удачное сочетание прочности и малой плотности;

- высокий уровень шумопоглощения из-за пористой структуры;

- низкая теплопроводность из-за большого количества пор, заполненных воздухом;

- огнестойкость и экологическая чистота, благодаря минеральной основе;

- малая гигроскопичность, закрытость объема пор препятствует прониканию влаги внутрь блока;

- высокая морозостойкость обусловлена небольшой гигроскопичностью;

- Низкая цена, благодаря простой технологии производства. При сравнении цены пеноблоков со стоимостью традиционных материалов разница оказывается значительной;

- небольшой расход материала.

Говорить о достоинствах керамзитобетонных блоков следует начать с того, что это самый натуральный материал с точки зрения экологии. Структура блока состоит из большого количества гранул керамзита, представляющих собой обожженную вспученную глину и портландцемента с песком, заполняющих межгрануловое пространство. Помимо этого к достоинствам керамзитобетонных блоков можно отнести:

- Низкую теплопроводность, обусловленную тем, что глина отлично удерживает тепло.

- Отменную пароизоляцию модулей.

- Высокие показатели шумоизоляции благодаря пористой структуре керамзитового гравия.

- Блок из керамзитобетона, имея и без того высокую прочность с годами становится еще прочнее.

- Долговечность керамзитобетонных конструкций, которая обеспечивается достаточной прочностью материала.

- Высокий показатель морозостойкости после 50 циклов потеря прочности 6%.

- Наивысший класс пожаробезопасности – А1.

- Небольшой вес, позволяющий возводить стеновые конструкции, которые в 2,5 раза легче стен из кирпича.

- Сочетание со всеми возможными видами отделки.