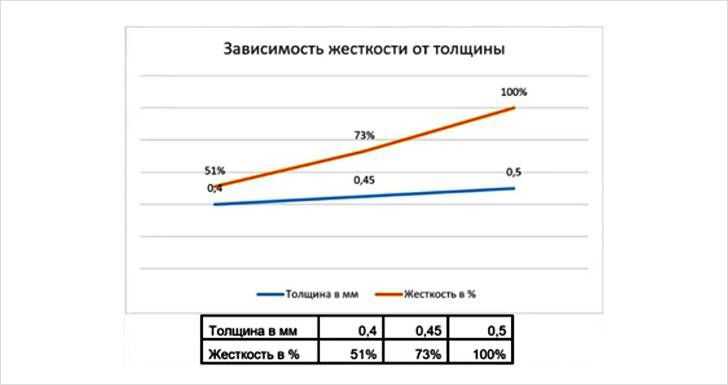

Толщина металла

Это важный фактор, на который при выборе металлочерепицы стоит обязательно обратить внимание. В среднем, стандартная толщина материала составляет 0,5 мм, но иногда может использоваться покрытие с толщиной всего 0,45 мм, что допустимо, если крыша имеет достаточно крутые скаты и ходить по ней никто не будет, а также может использоваться только для жилищного строительства

Но все равно в этом случае шаг обрешетки кровли должен быть минимальным.

Зависимость жесткости от толщины

Металлочерепица Ruuki

Лучше всего при покупке материала проверить толщину самостоятельно, так как некоторые нерадивые продавцы могут под видом металлочерепицы толщиной 0,5 мм продать листы толщиной всего 0,45 мм и менее. Измерения можно произвести при помощи микрометра.

Квадратный метр металлочерепицы весит от 4,5 до 7 кг. Все зависит от вида, толщины полимерного слоя и характеристик листа металла

Слишком тонкий материал будет плохо сохранять жесткость, он может легко деформироваться как во время перевозки до места строительства, так и во время эксплуатации после установки. Металлочерепица, имеющая толщину от 0,45 мм, под весом среднего передвигающегося по ней человека деформироваться не будет.

Толщина основы, которая сегодня применяется для изготовления металлочерепицы

Монтаж металлочерепицы

Металлочерепица для покрытия кровли

Крыша покрытая металлочерепицей

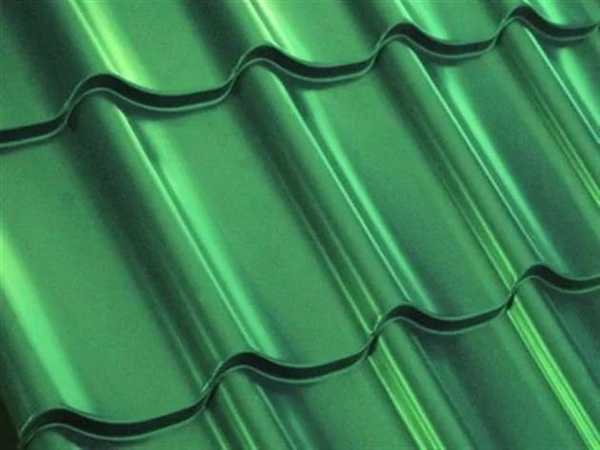

Металлочерепица – это один из наиболее популярных видов покрытия кровли. Внешний вид материала имитирует покрытие из натуральной черепицы, поэтому выглядит чрезвычайно привлекательно.

Производители выпускают металлочерепицу в разной цветовой гамме, поэтому каждый застройщик может выбрать материал, наиболее подходящий для его дома.

Достоинства металлочерепицы

- Небольшой вес. Так, квадратный метр покрытия из натуральной черепицы весит примерно 40 кг, а металлочерепицы – 4,5 кг.;

- Долговечность (срок гарантии на некоторые образцы материала составляет 25 лет, а срок службы может достигать полувека);

- Несложная технология монтажа;

- Пожаробезопасность;

- Превосходный внешний вид. Застройщик имеет возможность выбрать не только цвет покрытия, но и его фактуру (матовое, глянцевое, металлик и пр.)

К недостаткам металлочерепицы можно отнести то обстоятельство, что во время дождей кровля создает много шума, а так же достаточно высокую цену, если сравнивать кровельные материалы металлопрофиль – металлочерепица.

Виды покрытий

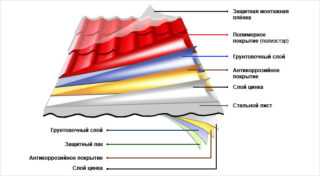

Свойства металлочерепицы во многом зависят от состава и качества самого верхнего слоя – полимерного декоративного покрытия.

Свойства металлочерепицы во многом зависят от состава и качества самого верхнего слоя – полимерного декоративного покрытия.

- Полиэстер – матовый или гладкий. Покрытие используется в 75% случаев. Толщина слоя 25 мкм. Полиэстер устойчив к износу, обеспечивает среднюю защиту от ультрафиолета. То есть в районах с агрессивным солнцем покрытие выгорает. Рассчитано на 5–10 лет эксплуатации. Слой матового полиэстера толще – до 35 мкм. Такой покрытие служит до 15 лет.

- Полиуретан – пурал. Наносится слоем до 50 мкм. Очень прочен, выдерживает температуры от -60 до +100 С. Не трескается в условиях высокой влажности и не выгорает под солнцем. Срок годности не менее 30 лет. Такая металлочерепица заметно дороже.

- Пурекс – декоративная пленка, отличающаяся очень высокой пластичностью и прочностью. Ноу-хау от компании RUUKKI. Производитель дает гарантирую на покрытие на 50 лет.

- Пластизол – полимер на основе поливинилхлорида. Не слишком устойчива к холоду – выдерживает только – 10 С, но хорошо переносит жару. Слой пластизола достигает 200 мкм. Это не только обеспечивает износостойкость и устойчивость к царапинам, но позволяет получать необычные декоративные эффекты. Слой пластизола покрывают тиснением, чтобы нанести на поверхность рельефный узор. Срок эксплуатации 60–70 лет.

- PDVF – новый вариант, очень устойчивый к действию ультрафиолета. Хотя покрытие наносят тонким слоем – 27 мкм, этого достаточно, чтобы обеспечить металлочерепице долговечность.

Основные этапы технологии

Полный цикл производства металлочерепицы характеризуется длительностью и высокими трудозатратами. Кроме того, для такой цели потребуется большое помещение. Такой способ работы подходит только крупным предприятиям и заводам по производству металлочерепицы.

Для малого и среднего бизнеса оптимальным решением станет частичное производство. В этом случае для изготовления продукции используют рулонную сталь, которую деформируют холодным способом. Этот вариант менее затратен по времени и финансам.

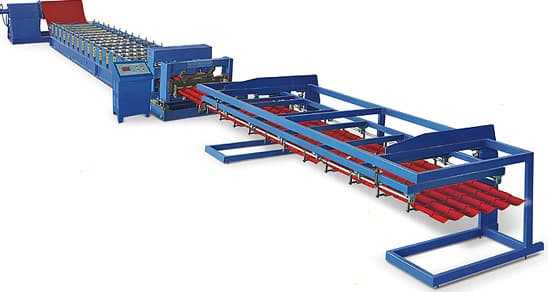

Линия частичного производства включает в себя несколько видов оборудования:

- Разматыватель рулонов.

- Прокатный стан — его часто называют профилегибочным станком.

- Пресс.

- Отрезной станок для металла (гильотины).

- Приемник.

- Поддон, предназначенный для размещения готовых листов.

- Подъемный кран.

- Пульт управления.

В зависимости от требований покупателя и бюджета компании, можно приобрести готовые производственные линии или собрать их из отдельных узлов.

Кровля из листовой стали (металлочерепицы)

Этот вид кровельных материалов также иногда относят к листовым — металлочерепица представляет собой оцинкованные листы стали, алюминия или меди. Материал покрыт защитным полимерным слоем для повышения прочности и защиты от воздействия атмосферных явлений. При транспортировке металлочерепицы следите за тем, чтобы ее не поцарапать, также имеет смысл укрепить места крепления саморезами.

Новый вид кровли из листовой стали — модульная металлочерепица. Стоимость ее выше, чем у традиционной металлочерепицы, однако расход значительно меньше за счет малой площади листов.

| Плюсы | Минусы |

|

|

Технология производства металлочерепицы

МЧ производится только в заводских условиях, поскольку технология предусматривает применение промышленного оборудования. Кустарное изготовление исключено.

МЧ производится только в заводских условиях, поскольку технология предусматривает применение промышленного оборудования. Кустарное изготовление исключено.

Технология получения МЧ мало изменилась за несколько десятилетий. Наиболее существенным вкладом оказалась замена окрашивания полимерным покрытием. Все остальное практически неизменно.

Включает процесс несколько этапов:

- прокат листа;

- пассировка – горячее цинкование и нанесение грунтовочного слоя;

- полимерное покрытие – в зависимости от типа вещества процесс несколько отличается за счет температуры и давления;

- профилирование – собственно, получение МЧ;

- нарезка по установленным параметрам – габариты, кроме толщины, зависят от ТУ заказчика.

Об особенностях производства металлочерепицы расскажет данный видеосюжет:

Композитная черепица

Набирающий большую популярность материал – композитная черепица со стальной основной (не путать с металлочерепицей) и посыпкой из невыцветающего натурального камня.

Фактура кровельного покрытия разнообразна: начиная от эстетики традиционной глиняной кровли, заканчивая деревянной дранкой и сланцевой кровлей. Этот материал практичен в монтаже и подходит для эксплуатации в суровом климате.

Помимо привлекательного внешнего вида, композитная черепица долговечна. Материал был изобретен более 60 лет назад (в 1957 году) и реальный срок службы композитной черепицы – более 100 лет.

Из других особенностей выделяются:

- Легкий вес (до 6,6 кг/м2)

- Защита от коррозии алюмоцинковым покрытием (в 3 раза надежнее оцинковки)

- Минимальная отходность материала (небольшие листы 0,45м2)

- Защита от сильного ветра (благодаря особенностям крепления)

- Устойчивость к снегу

Стоимость квадратного метра покрытия варьируется от 1,700 руб до 2,500 руб. При этом в отличие от большинства кровельных покрытий, композитной черепице кроме коньков и планок не требуются дополнительные подкровельные аксессуары: кровельные вентиляторы, уплотнители, гофрированные ленты, снегозадержатели, ОСБ плиты и покдкладочные ковры.

Профилегибочный станок

Это специализированное оборудование выполняет одну из главных задач — придает листовому металлу необходимую форму с определенной толщиной и высотой рифления. Происходит это при прохождении листа через большое количество роликов. На выходе получают почти готовую продукцию в виде длинного листа металлочерепицы.

Перед покупкой следует учитывать технические показатели:

- максимальная толщина и ширина листового металла;

- мощность электропривода;

- число клетей;

- скорость прокатки.

Для максимальной точности и высокой скорости работы прокатный стан оснащается электромеханическим приводом с несколькими серводвигателями.

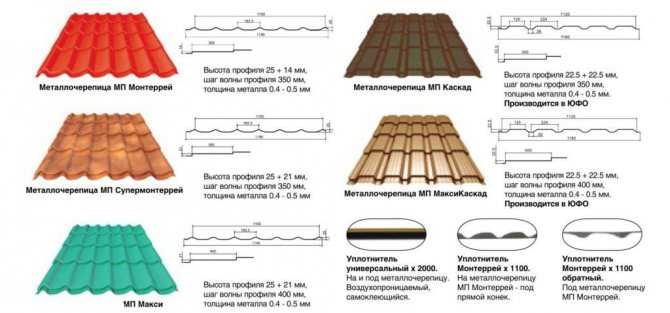

Виды металлочерепицы

Существует более 10 разновидностей металлочерепицы. Их различия состоят в следующих характеристиках:

- форма профилирования волны;

- размер модуля;

- глубина ступеньки.

Оборудование для производства металлочерепицы следует закупать с учетом выбранного типа, так как профилегибочный станок и пресс для разного профиля различаются.

- “Монтерей”. Этот рисунок металлочерепицы часто называют стандартным или классическим, так как именно он появился в числе первых. Его характерной особенностью является волновой сбалансированный профиль. По внешнему виду он близок к классической черепице.

- “Модерн”. Узнать этот рисунок легче всего по плоской подошве волны и угловым сгибам. Этот вариант широко востребован покупателями.

- “Каскад”. Такой профиль обладает привлекательным внешним видом и напоминает шоколадную плитку. Подошва волны в этом случае короткая, а волны прямолинейные.

- “Джокер”. Эта металлочерепица относится к классическим. Подошва волны в этом профиле округлая, плавная, а гребень короткий и остроконечный.

- “Венеция” и “Андалузия”. Эти профили внешне схожи с профилем “Монтерей”, однако в этом случае подошва и гребень волны имеют равнозначную округлую форму.

- “Валенсия” или “Адамант”. Как и в предыдущем случае размеры и форма гребня и подошвы волны идентичны. Однако в отличие от “Венеции” “Валенсия” имеет не округлые, а более плоские скошенные формы.

- “Кронт”. Такая форма профиля отличается на фоне других длинной плоской подошвой и низким коротким гребнем.

- “Банга”. Этот вид продукции считается относительно новым. Его главная характеристика — самая высокая волна из всех выпускаемых сейчас профилей. В совокупности с плоской подошвой это дает довольно интересный эффект.

Рулонная кровля

Рулонная кровля является отличным вариантом для гидроизоляции плоских крыш, при этом сам монтаж не представляет большой сложности, что положительно сказывается на общей стоимости материала и работ.

Наплавляемая кровля — битумные мембраны

Характеристики

Средняя цена: от 150 руб./м2Где используется: жилые и промышленные многоэтажные дома с плоской крышей.Срок службы: 50 лет.Минимальный уклон кровли:11 градусов.

Всего есть несколько видов битумных материалов:

-

рубероид;

-

рубемаст;

-

стеклоизол;

-

еврорубероид (битумно-полимерная мембрана).

Первые два вида уже устаревшие, имеют не особо хорошие характеристики и служат всего от 5 до 15 лет, а вот на третий и четвертый варианты стоит обратить внимание.

Стеклоизол (гидроизол)

Основные материалы, используемые при производстве стеклоруберойда, это стеклохолст или стеклоткань, покрываемые битумом. На верхний слой материала наносится зернистая посыпка, а на нижний слой клеится легкооплавляемая пленка, что говорит о том, что стеклоизол крепится методом наплавления.

В отличии от картона, стекловолокно не гниет. Стекловолокна по сути выполняют роль «арматуры» материала, скрепляют между собой гибкий битум и удерживают его от разрушения. Именно поэтому стеклоизол обладает наибольшей устойчивостью и сроком службы, чем рубемаст и руберойд.

Еврорубероид или битумно-полимерная мембрана

Еврорубероид – это одно из самых современных и функциональных битумно-полимерных покрытий. В составе евроруберойда находится битум, который модифицирован разнообразными добавками, к примеру, в виде кусочков резины, придающих конечному материалу гидроизолирующие свойства и особенну гибкость.

Основой материал евроруберойда — это стекловолокно или полиэстер. Эти материалы синтетические, поэтому не гниют и имеют большой срок службы.

С двух сторон основного материала нанесено битумное вяжущее, по верх которого для дополнительной защиты наклеены слои из полимерной пленки или мелкие сланец, песок или тальк.

Монтаж евроруберойда в основном производится методом расплавления, когда горелкой плавится нижний битумно-полимерный слой, приклеивающийся к кровле.

Достоинства и недостатки:

-

Почти не требует ухода;

-

Защищает сразу от шума, влаги и огня;

-

Безвредна и экологична;

-

Малый вес;

-

Низкая цена.

Нюанс по хранению: рулоны должны именно стоять и не возле приборов отопления.

Плоские мембраны ПВХ, ЭПДМ, ТПО

Характеристики

Средняя цена: 300 руб./м2Где используется: Жилые, общественные, промышленные здания с плоской крышей.Срок службы: 50 лет.Минимальный уклон кровли: любой.

ПВХ – мембраны изготавливаютя из поливинлхлорида и добавляют армирующие волокна с пластификатором. Главный недостаток мембран из ПВХ заключается в том, что если на них попадет какой-либо растворитель, органическое масло или материал на битумной основе, то мембрана может испортиться.

ЭПДМ мембраны делаются из каучука с вставкой армирующего эфирного волокна и им «не страшны» битумные материалы.

ТПО мембраны — изготавливаются из термопластичных олефин с добавлением полиэстера, стекловолокна и других армирующих материалов. Данный вид мембран является экологичным и имеет большой срок службы, а также ТПО мембраны по сравнению с ПВХ и ЭПДМ обладают плохой эластичностью.

Достоинства и недостатки:

-

Большая ширина позволяет крыть любую крышу;

-

Водостойкость — не нужна дополнительная влагозащита;

-

Крыть можно в любое время года;

-

Быстро устанавливается;

-

Высокая прочность на прокол — ремонт требуется редко.

-

Требует тщательной подготовки перед монтажом — нужно отчистить основание от камешков и мусора;

-

Органические масла и растворители могут попортить кровельное покрытие.

Фальцевая кровля

И последним вариантом покрытия становится фальцевая кровля. Как и многие другие листовые материалы, она требует устройства угла наклона не менее 12 градусов. Сам материал изготавливается из различных компонентов:

- Металл.

- Медь.

- Цинк.

- Оцинкованная сталь.

Скрепляются между собой листы с помощью фальцев, которые делаются на месте работ вручную. Довольно часто в производстве стречаются именно варианты изделий из цинка меди и титана. Потому некоторые разновидности получили название «Титаноцинковые листы».

Еще одной разновидностью стоит отметить медные листы, которые пользуются наибольшей популярностью. Недостатком становится довольно высокая стоимость, что обуславливает низкий процент популяризации.

Такие листы способны подчеркнуть выразительность постройки и ее архитектуры.

Среди достоинств:

- Большой эксплуатационный период (более 100 лет).

- Хорошая гибкость и эластичность.

- Высокий уровень прочности.

Среди недостатков отметить стоит:

- Высокую стоимость.

- Со временем материал тускнеет. Сначала выражен ярко медный цвет, со временем начинает темнеть, а спустя несколько лет обретает своеобразный голубовато серый оттенок.

Технологическая цепочка производства металлочерепицы

Технология, по которой происходит изготовление металлочерепицы, остается неизменной уже достаточно давно – ведь в процессе своего становления она многократно корректировалась и усовершенствовалась зарубежными компаниями-производителями.

Единственный этап, в который постоянно вносятся изменения – это этап нанесения защитного полимерного покрытия.

Связано это с тем, что новые виды технологических полимеров появляются регулярно, и вместе с изменяющимися материалами изменяются и свойства металлочерепицы – изготовление относительно простых кровельных материалов современно замещается производством высокотехнологичной современной черепицы.

В самом общем виде технологическая цепочка производства металлочерепицы включает в себя следующие этапы:

- Прокат металлической основы (оцинкованного стального листа)

- Пассивировка (нанесение защитных покрытий)

- Нанесение защитного полимера

- Профилирование

- Нарезка и упаковка

Для различных типов оборудования последовательность этих этапов может быть различной, однако результат у них один: на выходе мы получаем отрезанный «в размер» лист металлочерепицы, представляющий собой многослойный «пирог» на основе из нержавеющей оцинкованной стали, только цвета металлочерепицы и буду разными.

Далее мы рассмотрим основные этапы, которые проходит заготовка по линии для производства металлочерепицы.

Металлочерепица нового поколения

Металлочерепица или металлическая черепица появилась на Российском рынке в 90-е годы и быстро завоевала популярность не только как долговечный и надежный кровельный материал, но и как показатель престижа, хорошего вкуса, респектабельности. Сегодня к этим характеристикам можно смело добавить ценовую доступность. С появлением в России собственных производственных мощностей, покупателям больше не приходится переплачивать за покрытие, доставляемое из-за рубежа.

Кроме того, увеличивающийся выпуск продукции в нашей стране позволяет удовлетворять постоянно растущие потребности внутреннего строительного рынка в качественных материалах. Так, в Центральном регионе одним из крупнейших производителей металлочерепицы является завод Металлопрофиль, чьи производственные линии ежегодно перерабатывают десятки тысяч тонн стали, выпуская, в числе прочей продукции, сотни тысяч квадратных метров современной металлочерепицы «Бавария», «Венеция» и «Голландия».

Оборудование для производства металлочерепицы

Технология производства металлочерепицы не является особо сложной и состоит из нескольких технологических операций, требующих определенной точности изготовления: прокатка гофрированного профиля, штамповка, и нарезка листов в указанный размер.

При изготовлении металлочерепицы на прокатном оборудовании требуется строгое соблюдение технологии. Процесс гибки и штамповки должен производиться с точным соблюдением геометрии профиля. Что касается технологии производства данного материала, все начинается с установки металлического рулона на размотчик линии. Затем ленту подают в прокатный стан, где уже на малой скорости она следует до ножниц. Далее оператор на пульте линии задает необходимое число листов и определяет длину каждого листа металлочерепицы, чтобы настроить линию на автоматический режим работы.

Если рассматривать процесс в общем виде, то можно выделить следующую технологическую цепочку:

- Прокат стального оцинкованного листа.

- Пассировка — нанесение первичной защиты.

- Нанесение полимерного слоя.

- Профилирование.

- Нарезка по размерам и упаковка.

Последовательность этапов зависит от используемого при производстве оборудования, поэтому может меняться. Но результат остается одним и тем же.

Единственное, что будет различаться — это цветовое оформление листа. В этом плане виды металлочерепицы имеют достаточно широкий ассортимент, который способен порадовать всех без исключения потребителей.

Процесс производства начинается с установки рулона стальной оцинкованной полосы на оборудование, которое называется отмотчиком. Это барабан, постепенно разматывающий рулон и подающий сырье на прокатный стан.

На прокатном стане сырьевой материал получает первоначальную продольную волнообразную форму с определенной высотой гребня и шириной между волнами. В автоматическом режиме эти параметры задаются оператором. Затем полуготовый материал поступает на следующий этап, где производится штамповка, и лист принимает окончательный внешний вид.

Далее происходит укладка металлочерепицы встопку на поддоны и процесс упаковки, после чего она окончательно готова к транспортировке.

Видео: «Как делают металлочерепицу. Производство металлочерепицы

Видео о том как на производстве изготавливают металлочерепицу. В данном видео подробно и в отличном качестве показана линия по производству металлочерепицы, а так же подробно описано и само производство метало-черепицы.

Как делают металлочерепицу

Это интересно: Пирог плоской кровли — по бетонному и железобетонному основанию, утепленной

Виды мягкой кровли

Сегодня производители выпускают множество разновидностей мягкой кровли. От типа материала напрямую зависит надежность, долговечность и эстетичность будущей крыши, поэтому следует подробно ознакомиться со всеми существующими покрытиями. Это поможет сделать обдуманный, а главное – правильный выбор.

Рисунок 7. Фотографии крыш с мягкой кровлей

Мягкая кровля бывает разных видов по количеству слоев, форме нарезки и цветовым решениям. Рассмотрим подробнее классификацию по этим параметрам.

Классификация по количеству слоев

Качество мягкой кровли определяется толщиной гонтов, которая зависит от количества слоев. При этом толщина одного слоя может составлять 2,7-3 мм – чем их больше, тем толще покрытие и выше его технико-эксплуатационные характеристики.

Виды мягкой кровли для крыши в зависимости от количества слоев:

Однослойная – относительно дешевый, но при этом довольно качественный материал. Срок службы, гарантированный производителем составляет от 15 до 25 лет.

Фото 8. Внешний вид однослойной битумной черепицы

Двухслойная – кровельное покрытие, технические характеристики которого в 2 раза выше по сравнению с однослойным. Отличается более объемной и фактурной поверхностью, толщина 5,6-6 мм в зависимости от серии. Гарантийный период – от 20 до 55 лет.

Фото 9. Самая качественная 2-слойная гибкая черепица серии «Вестерн» с гарантийным сроком службы 55 лет

Трехслойная – наиболее долговечный и надежный материал общей толщиной до 9 мм. Срок гарантии на такой тип покрытия составляет 60 лет. Отличается оригинальной формой нарезки, которая придает эффект объемности.

Фото 10. Внешний вид трехслойной мягкой кровли серии «Континент»

Виды нарезки листов

Основные виды форм мягкой кровли для укрытия крыши:

Аккорд – каждый гонт состоит из 3-х разных по размерам четырехугольников.

Фото 11. Кровельный материал с нарезкой Аккорд

Бобровый хвост – гонты имеют необычную форму, отдельные элементы напоминают по внешнему виду хвост бобра. А после укладки создается эффект густой листвы деревьев.

Фото 12. Гибкая черепица с нарезкой Бобровый хвост

Драконий зуб – гонты состоят из четырехугольников неправильной формы, благодаря чему после укладки создается впечатление, что крыша укрыта настоящим сланцем или дранкой.

Фото 13. Кровельное покрытие с нарезкой типа Драконий зуб

Соната – элементы гонтов выполнены в виде шестиугольников, а после укладки напоминают мозаику.

Фото 14. Внешний вид битумной черепицы с нарезкой Соната

Брикс – напоминает по внешнему виду природные ландшафты и натуральные минералы.

Фото 15. Внешний вид покрытия с нарезкой Брикс

Трио – гонты выполнены в форме кирпичиков.

Фото 16. Кровельный материал с нарезкой Трио

Разновидности покрытия по цвету

Производители также предлагают большой выбор видов мягкой кровли по цветовым решениям. В их ассортименте можно найти материалы светлых и темных оттенков, коричневого, красного, зеленого, синего, серого и многих других цветов.

Рисунок 17. Разные формы и цвета мягкой кровли на фото

10 Фальцевые кровельные щиты

Фальцевые кровельные материалы подразумевают использование для покрытия гаражей, домов и других сооружений щитов из стали, алюминия, сплава цинка и титана, а также меди. От толщины и вида металла и зависит конечная стоимость, долговечность, внешний вид. Такую кровлю удобно крепить, поскольку в ней нет крепежных отверстий, она надежна, немного весит, долговечна, максимально защищена от коррозии. Не имеет поперечных балок, не задерживает снег и дождь, при этом хорошо устойчива к температурным перепадам.

Как и многие другие материалы, выпускается в разнообразных цветах. Из минусов – способна накапливать статический заряд, что повышает риски попадания молнии (требуется установка заземления или молниезащитного оборудования). Фальцевая кровля для крыши неустойчива к ударам и другому механическому воздействию, образует вмятины при хождении человека или попадании тяжёлого предмета.

Материалы для кровли

Кровли бывают различными по составу (структуре кровельного пирога) и типу (количество скатов, угол наклона, сложность устройства) в зависимости от предназначения кровельной конструкции. В частности, от того, под какой объект она делается — промышленный цех, многоэтажное здание, бассейн либо частный дом с тёплой мансардой или холодным чердаком. Это же становится приоритетом при выборе. Например, для жилого дома первостепенным аспектом будет долговечность и эстетическая привлекательность, а для хозяйственных построек — экономия. К тому же не каждый укрывной материал подойдёт для покрытия замысловатых форм.

Рынок кровельных материалов сегодня пестрит разнообразием, а производители словно нарочно предлагают всё больше новинок, усложняя и без того нелёгкий выбор покрытия. Чтобы не потонуть в этом океане изобилия и правильно выбрать кровлю, нужно:

- определиться с вариантом исполнения — бесчердачная, холодный чердак или жилой утеплённый;

- учесть конфигурацию — плоская форма, односкатная, вальмовая, ломаная — и суммарные нагрузки;

- разобраться с эксплуатационными требованиями к выбранной конструкции;

- изучить характеристики кровельного материала;

- взвесить свои финансовые возможности.

Приемник листов

После того, как профилированный металл проходит через ножницы-гильотину, готовые листы металлочерепицы попадают на приемник. Этот элемент производственной линии обладает несколькими основными характеристиками.

- Количество листов, которые способен разместить приемник. Наиболее простые принимают лишь по 1 листу, современные и улучшенные справляются с несколькими листами сразу.

- Размер принимаемых листов.

В тех моделях, где приемник предназначен для приема нескольких металлических листов, этот агрегат представляет собой приемную ленту, установленную на платформу. Преимущества использования такого станка заключается в том, что при перемещении металлочерепицы таким способом минимизируется риск повреждения покрытия.

Технология производства металлочерепицы

В качестве сырья используют оцинкованную рулонную сталь с параметрами 0,45 мм(0,5 мм; 0,55 мм)*1250 мм по ГОСТу 14918-86 или по ГОСТу 30246-94.

К помещению, в котором организовано производство металлочерепицы выдвигается ряд требований:

- температура в помещении выше +4°С;

- площадь цеха должна разделяться на производственную и складскую зону;

- помещение должно вмещать производственную линию со стандартными габаритными размерами 15х2,7х2 м;

- цех должен быть подключен ко всем коммуникациям;

- должны быть организованы подъездные пути для грузовой техники;

- напряжение питающей электросети должно быть трехфазное 380В;

- дополнительно в цеху должна быть установлена грузоподъемная специальная техника;

- пол: ровный, покрытый бетоном.

Полный технологический процесс производства металлочерепицы является слишком трудоемким и сложным, требующий больших мощностей из-за чего доступен только большим заводам.

Для среднего и малого бизнеса подойдет частичное производство, предполагающее изготовление готовых листов металлочерепицы из рулонной стали методом холодного проката.

Технология такого производства металлочерепицы состоит из следующих этапов:

- Разматывание рулона стали оцинкованной;

- Гофрирование листа прокатным станом;

- Штамповка листа с заданным шагом;

- Нарезка гофролиста;

- Укладка в пачки;

- Упаковка в палетты с закреплением на деревянном поддоне.

Листы металлочерепицы на одной линии могут изготавливаться с разными высотой и шириной шага волны, длиной листа и другими параметрами благодаря автоматизации процесса.

Представленная информация позволит правильно выбрать оборудование для производства клееного бруса и гарантирует быструю окупаемость производства.

Изготовление пвх окон — одна из самых прибыльных сфер деятельности. Представленная тут информация поможет Вам открыть бизнес в этой области.

Полимерные покрытия металлочерепицы

Полимерных защитных покрытий металлочерепицы — десятки разновидностей. Но все они относятся к четырем видам, в зависимости от полимера в основе композиции:

- недорогие покрытия из полиэстера;

- премиальные полиуретановые покрытия;

- особо стойкий к механическим повреждениям пластизол (ПВХ);

- химически стойкое покрытие из PVDF.

При этом в любой вид покрытия могут добавлять другие полимеры и различные присадки для улучшения его базовых свойств.

Глянцевый полиэстер изготавливают из полиэфира и наносят на металл слоем 25 мкм. Это самый дешевый вид полимерного покрытия металлочерепицы, но это не единственное его достоинство. Покрытие из полиэстера эластичное, выдерживает большие перепады температур, неплохо противостоит химическим воздействиям и хорошо защищает металл от коррозии. Еще оно самое разнообразное по цвету — обычно в палитре производителей 30-40 оттенков, и это существенно больше, чем у любого другого вида полимерного покрытия.

Однако цвет на металлочерепице с покрытием из полиэстера продержится не весь срок службы — под воздействием солнечных лучей она заметно потускнеет уже через 10 лет. Кроме того, с точки зрения механических повреждений полиэстеровый защитный слой ненадежен — он легко царапается и сдирается.

Поэтому срок службы металлочерепицы с покрытием из глянцевого полиэстера сравнительно небольшой. Если основа материала сделана из стали с оцинковкой первого класса, то металлочерепица прослужит до 20 лет. В регионах с мягким климатом — до 25 лет.

Покрытие из полиэстера бывает не только глянцевым, но и матовым. В этом случае полиэфир наносят слоем 35 мкм, а его поверхность получается шершавой за счет добавок. Покрытие из матового полиэстера не настолько разнообразное по цвету, но оно устойчивее к ультрафиолетовым лучам и лучше защищает металл от коррозии — металлочерепица с таким защитным слоем прослужит 25-30 лет.

Металлочерепица с покрытием из полиуретана — это премиальный материал. Прочный полиуретановый защитный слой очень устойчив к механическим воздействиям: его сложно поцарапать при перевозке, он почти не повреждается при сходе снежно-ледяной массы с крыши. Высокая стойкость к щелочам, кислотам и растворам солей позволяет делать из металлочерепицы с покрытием из полиуретана крыши домов, расположенных вблизи соленых водоемов, промышленных предприятий и нагруженных автотрасс. Помимо этого, полиуретановое покрытие хорошо сохраняет цвет и устойчиво к перепадам температур.

Полиуретан часто модифицируют с помощью других полимеров: полиамида, акрила. В зависимости от добавок, полиуретановое покрытие может быть гладким и матовым, текстурированным, особо прочным.

Срок службы покрытой полиуретаном металлочерепицы — 40-50 лет.

Пластизол — редкое для металлочерепицы покрытие, которое состоит их ПВХ с добавлением пластификаторов. Его наносят очень толстым слоем — около 200 мкм, что делает пластизоловое покрытие крайне стойким к механическим повреждениям. Как и полиуретан, ПВХ инертен к кислотам и щелочам. Пластизоловое покрытие металлочерепицы не дает бликов, рельефное, иногда — с тисненым рисунком.

Несмотря на большую толщину, металлочерепица с пластизоловым защитным слоем обычно служит 25-30 лет. Это покрытие плохо переносит перепады температур и особенно — сильный нагрев. Поэтому для южных регионов оно не подходит. Кроме того, пластизол очень быстро выгорает на солнце.

Покрытие PVDF состоит из поливинилфторида с акрилом. Это самый химически стойкий тип покрытия металлочерепицы, поэтому материал с таким защитным слоем рекомендуют использовать на побережьях, в промзонах и других районах с неблагоприятными условиями.

Покрытие PVDF превосходно сохраняет цвет и самоочищается. В полимерный состав добавляются специальные особо стойкие пигменты, к тому же в палитре есть эксклюзивные оттенки-металлики.

Недостатка у PVDF два. Его толщина лишь немногим больше, чем у полиэстера — 27-28 мкм, поэтому по прочности покрытие PVDF уступает полиуретану. Кроме того, стоит такое покрытие металлочерепицы дорого.

Срок службы защищенной PVDF металлочерепицы 30-40 лет.

Применение профнастила

Сфера применения профилированного металлического листа

Профнастил – материал с высокой универсальностью. Это означает, что применяться он может для решения самых разных инженерно-технических задач. Этому способствуют:

- Общие эксплуатационные параметры материала (малая масса, прочность, стойкость к коррозии).

- Большое количество разновидностей профнастила (изделия отличаются по габаритам, профилю, толщине основания, типу покрытия и т.д.).

- Доступная стоимость профилированного листа.

- Простата обработки с использованием самых обычных инструментов.

Основными сферами применения профнастила являются:

Сравнение с аналогами

Для лучшего представления об отличиях разных кровельных материалов рассмотрим и другие виды покрытий для крыши в сравнительной таблице.

| Материал | Срок службы, лет | Пожароопасность | Уровень шума | Безопасность для здоровья | Прочность | Цена, руб/кв.м |

| Металлочерепица | 50 | безопасен | высокий | безопасен | высокая | 335 |

| Асбестоцементный шифер | 30 | безопасен | низкий | вреден | низкая | 220 |

| Еврошифер | 20 | безопасен | низкий | вреден | низкая | 235 |

| Профнастил | 45 | безопасен | высокий | безопасен | высокая | 235 |

| Битумная черепица | 25 | безопасен | низкий | безопасен | низкая | 240 |

| Керамическая черепица | 150 | безопасна | низкий | безопасен | высокая | 1 407 |

Заключение

Металлочерепицу производят на оборудовании, работающем с высокой степенью автоматизации. Ручной труд не применяется. Технология заключается в прокатывании стальных листов в двух направлениях: продольном и поперечном. Они повышают прочность металла и придают ему сходство с керамической черепицей. Чтобы больше узнать о процессе изготовления металлочерепицы, посмотрите видео производства ниже.

Читайте далее:

Линия производства профнастила: оборудование, технологии

Технология производства строительных шлакоблоков

Изготовление фанеры ламинированной, бакелитовой, авиационной

Технология производства гофрокартона

Станок для производства Лего кирпичей