Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки. Количество коры не должно превышать 10%! (MISSING)Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни). Не должно быть видимой плесени и гнили. Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими. Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки). Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

4

Производство деревобетона – важные технологические особенности

Щепа указанных выше размеров перед использованием высушивается в естественных условиях (на свежем воздухе). При этом в первые 4 суток ее нужно каждый день 3–4 раза проливать 15 %!р(MISSING)аствором гашеной извести (200 л на 1 кубометр). Делается это с целью удаления из древесной массы сахара. Он негативно влияет на материал, провоцируя его гниение. Впоследствии в смесь вводят химические добавки (они приведены выше). Эти элементы улучшают процесс кристаллизации цемента, ускоряют его схватывание, исключают риск образования вспученных участков на арболитовых изделиях и появления пустот. Дополнительно в массу иногда вводят антисептические добавки.

Следующий этап производства – смешивание подготовленной композиции с портландцементом. Он играет роль связующего вещества. Некоторые производители добавляют в смесь около 1 %!п(MISSING)ластификаторов. В домашних условиях особой необходимости в этом нет. Затем хорошо перемешанную массу отправляют на формовку. Она осуществляется либо на вибростенде (технология уплотнения) либо в пресс-агрегате. При выполнении работ дома трамбовка арболита выполняется ручным инструментом либо на специальном мини-станке.

Формы для блоков из цемента и щепы, как мы отмечали, бывают разными. Стандартные изделия, которые можно использовать для строительства частного дома, имеют размеры 30(20)х20х50 см. Именно такие формы чаще всего можно приобрести в строймагазинах. Если не удается их найти, не беда. Форму несложно смастерить самостоятельно. Берем 2-сантиметровые по толщине доски, обрезаем их по нужным размерам, соединяем в одну конструкцию заданной конфигурации имеющимися под руками метизами. Снаружи готовую форму обтягиваем полиэтиленом либо листами фанеры. Такая конструкция даст возможность сделать качественные арболитовые блоки для малоэтажного строительства.

На производственных предприятиях после заливки смеси в формы последние поступают на сушку. Некоторое время композиция высыхает в них. При этом обеспечивается определенный влажностный и температурный режимы. Затем формы снимаются, и блоки сушатся при 60° еще 48 часов. В некоторых случаях выполняется доводка (механическая) готовых изделий. Блоки для ответственных, тяжелонагруженных зданий могут армироваться посредством монтажа в них такелажных петель либо специальных усиливающих пластин. Теперь мы знаем технологию выпуска арболитовых блоков и можем сделать их сами. Об этом далее.

Блоки на основе стружки и цемента – область применения

Применяется материал в самых разных сферах, но в основном в возведении малоэтажных зданий. Чаще всего из опилкобетона строят дачи, гаражи, внутренние перегородки в частных домах, таун-хаусы, погреба, коттеджи, здания бытового использования.

Популярен опилкобетон и для проведения работ по утеплению подвальных помещений, капительных стен сооружений, создания изоляционного слоя. Могут пригодиться блоки при строительстве разного типа ограждений. Редко они используют там, где есть большие нагрузки – строительство фундамента, несущих стен, перекрытий и т.д.

Обычно используют по максимуму характеристики теплоизоляции и реализуют конструкционные решения внутри помещений, в создании ненагруженных конструкций и т.д.

Там, где отмечена повышенная влажность, плиты или блоки желательно выполнять с дополнительным слоем изоляции, так как они будут впитывать влагу. При должной защите и учете всех свойств опилкобетон из щепы способен долго сохранять геометрическую форму, а также механические и эксплуатационные свойства.

Плюсы и минусы материала

Если планируется строительство из арболита, учитывают его преимущества и недостатки. Это позволяет определить, подходят ли блоки для эксплуатации в заданных условиях. Положительные качества:

- универсальность: материал может использоваться при возведении разных конструкций (стены, перегородки, заливка плит);

- благодаря низкой плотности древобетон легко подвергается обработке, его можно резать, не прилагая существенных усилий, благодаря чему появляется возможность подгонки изделий под требуемые размеры;

- низкая себестоимость блоков, это обусловлено тем, что цена необходимых материалов (цемента и древесных отходов) небольшая;

- после затвердевания заготовки приобретают достаточную прочность, благодаря чему на их поверхности прочно удерживаются разные отделочные покрытия, причем нет необходимости в использовании армирующей сетки;

- поверхность блоков шероховатая, это является основным фактором, способствующим увеличению адгезии отделочного материала;

- блоки снижают теплопотери, благодаря чему уменьшается потребность в теплоизоляционном материале;

- изделия не горят, несмотря на наличие древесины в структуре, опилки проходят обработку, что позволяет исключить вероятность возгорания;

- насекомые не подтачивают материал, что обусловлено наличием добавок и цемента, щепа недоступна для негативного воздействия, т. к. смешана с цементным раствором;

- постройки служат долго.

Недостатков таких изделий немного. Прежде всего, отмечают подверженность воздействию влаги. Древесина хоть и перемешана с цементом, но имеет склонность к впитыванию воды. В результате изделия теряют свойства. Если блок впитает слишком много жидкости, он может разрушиться. Прочность конструкции из арболита в этом случае уменьшается.

Кроме того, отмечают подверженность материала воздействию грызунов. Несмотря на наличие в составе цемента, блоки не выдерживают контакта с мелкими животными. Устранить этот недостаток можно посредством плиты OSB. Альтернативные варианты: установка сетки; заливка цементными раствором, толщина слоя при этом небольшая, а высота — до 50 см.

Как приготовить раствор?

Глина с опилками хорошо работает как утеплитель для стен, только если материалы выбраны, подготовлены и нанесены правильно. Процесс утепления дома начинается с приготовления раствора и подбора материалов. Обе составляющие смеси можно получить бесплатно

Но стоит обратить внимание на их качество

Глина

Материал доступен, стоит недорого, а в некоторых случаях его можно достать бесплатно

Следует обратить внимание на качество материала: не допускается наличие посторонних предметов в материале

Можно использовать только что привезенную глину, но для получения идеальной консистенции смеси и долговечности утеплителя необходимо подготовить глину. Для этого ее заливают водой, перемешивают и оставляют на зиму. За это время материал переживает несколько циклов оттаивания и заморозки. Природная пучинистость вынуждает материал несколько раз расширяться и снова сужаться, глина становится однородной и пластичной.

Глина бывает «тощая» и «жирная», от показателя жирности зависит пластичность. При использовании «жирной» (пластичной) глины необходимо добавлять в состав утеплителя немного песка.

Глина для приготовления раствора

Глину перед началом работ необходимо подготовить: оставить на зиму в насыщенном водой состоянии.

Опилки

Опилки — это отход деревообрабатывающей промышленности. Их можно специально купить по невысокой цене на любом предприятии. Для утепления стен можно использовать разные опилки, обладающие своими полезными свойствами:

- Дуб почти не меняет свой размер и плотность под действием влаги, почти не гниет, стоек к воздействию бактерий.

- Хвойные опилки меньше чем остальные породы древесины подвержены образованию плесени из-за высокого содержания эфирных масел.

При утеплении стен можно использовать смесь из нескольких видов опилок.

Перед началом работ опилки необходимо подготовить:

- Сначала опилки избавляют от примесей, просеивают и промывают.

- После этого опилки тщательно высушивают.

- Сухие опилки необходимо пропитать составами, защищающими дерево от гниения, плесени и возгорания.

Опилки для приготовления смеси

Можно использовать смешанные опилки для получения лучших свойств теплоизоляционного материала.

Приготовление раствора

Чтобы правильно приготовить смесь, необходим набор инструментов:

Сначала в одной из бочек замачивается глина. Ее оставляют на несколько часов и периодически помешивая, ждут, когда она станет однородной. После этого 1–2 ведра глины заливают в бетономешалку и постепенно добавляют туда опилки в пропорции 3:2 соответственно.

Для достижения лучших теплоизоляционных свойств в смесь добавляют техническую соль, но в этом случае пропорция глины и опилок меняется на 1:1.

После непродолжительного нахождения в бетономешалке смесь готова к использованию, ее переливают во вторую бочку или сразу приступают к монтажу.

Нанесение

Для нанесения утеплителя на стены можно применять опалубку, но этот метод очень трудоемкий, гораздо проще подготовить плиты из утеплителя:

- Чтобы изготовить плиты, необходимо заранее изготовить несколько форм для них. Их размер будет зависеть от параметров стены. Формы можно приготовить самостоятельно, собрав их из фанеры и брусков с помощью гвоздей и молотка. Толщина плит утеплителя будет зависеть от средней зимней температуры и наличия в составе смеси технической соли.

- Форму заливают приготовленным раствором небольшими порциями и периодически разравнивают. Желательно максимально сократить количество воздушных пузырьков и толще смеси.

- Монтаж плит осуществляется после затвердевания материала, можно использовать не до конца высушенные плиты, достаточно, чтобы они просто держали форму.

- Плиты устанавливаются вплотную друг у другу, закрепляются.

- Места стыков, сколы углов и зазоры замазывают остатками глиняной смеси.

Состав арболитовых блоков

Состав любого многокомпонентного стройматериала подбирается таким образом, чтобы достичь наиболее высоких эксплуатационных качеств с наименьшими экономическими затратами. Компонентный состав арболитовых блоков позволяет добиться достаточно высоких показателей прочности, огнеупорности и срока эксплуатации. В общем виде его можно разделить на органический наполнитель, воду, вяжущий компонент и химические добавки для достижения максимальных показателей качества.

Состав арболитового блока

Состав арболитового блока

- Органический наполнитель

В качестве него чаще всего выступают побочные продукты деревообрабатывающих заводов (древесная щепа) либо сельскохозяйственных предприятий (костры льна).

- Древесная щепа является наиболее часто используемым наполнителем. К этому компоненту применяется ряд требований. Размеры щепы в длину не должны превышать 15 сантиметров, а в ширину 2 сантиметров. Щепа не должна содержать листьев, коры и других примесей. Предпочтение отдается хвойным породам деревьев, лиственные используются крайне редко. Добавляемая щепа может комбинироваться с опилками или стружкой в соотношении один к одному.

- Костры льна также довольно распространенный вид органического наполнителя для арболита. Форма, приобретаемая ими при сельскохозяйственной обработке льна, не нуждается в дополнительном измельчении и может быть сразу применена при изготовлении арболита. Наиболее высокое качество блоков достигается при длине костры около 20 сантиметров и ширине порядка 5 сантиметров.

- Химические добавки

Неотъемлемым компонентом органических наполнителей являются дитерпеновые кислоты и сахара. Они препятствуют сцеплению частит наполнителя с вяжущим компонентом. Во избежание этого в процессе изготовления арболита необходимо добавлять вещества изолирующие наполнитель, например, щелочной раствор силикатов натрия (жидкое стекло). Для усиления эффекта эту добавку можно комбинировать с хлоридом кальция или сернистым глиноземом. Кроме изоляции частит наполнителя, эти добавки позволят в целом увеличить устойчивость блоков к разложению, улучшить влагоизоляционные свойства и соответственно продлить срок службы материала.

Добавление хлорида кальция наряду с нитритом и нитратом этого щелочноземельного металла уменьшает время затвердевания блоков.

- Вяжущий компонент

В качестве связки для наполнителя используется обычный портландцемент четырехсотой или пятисотой марки.

- Вода

Подойдет обычная техническая вода.

Получение щепы для арболитовых блоков

Среди органических наполнителей наиболее востребована древесная щепа. Костры льна содержат гораздо больше веществ понижающих эксплуатационные качества арболитовых блоков, поэтому при их использовании требуется большее количество химических добавок. И хотя процесс получения костры гораздо проще, изготовление щепы является более актуальным вопросом.

Щепа для арболитовых блоков

Щепа для арболитовых блоков

Для производства щепы существуют специальные машины. В обиходе они получили название щепорезки. Существует множество модификаций данных агрегатов, отличающихся своими характеристиками. Как правило, щепорезка, обладающая необходимыми данными для изготовления качественной щепы стоит от 200 до 300 тысяч рублей. Кроме того, после получения щепы ее необходимо отсортировать (избавиться от остатков коры и зелени), а для этого тоже требуется специальное оборудование.

Если не планируется создание малого бизнеса по производству и продаже арболитовых блоков, а стоит цель построить один дом, то, скорее всего, будет выгоднее купить готовую щепу. Еще одним аргументом в пользу такого решения является четырехмесячная сушка только что изготовленной щепы, о которой говорилось выше.

Благо в том, чтобы купить щепу нет ничего сложного. Многие деревообрабатывающие предприятия с целью уменьшения количества отходов производства запускают побочные линии по изготовлению древесной щепы для арболитовых блоков.

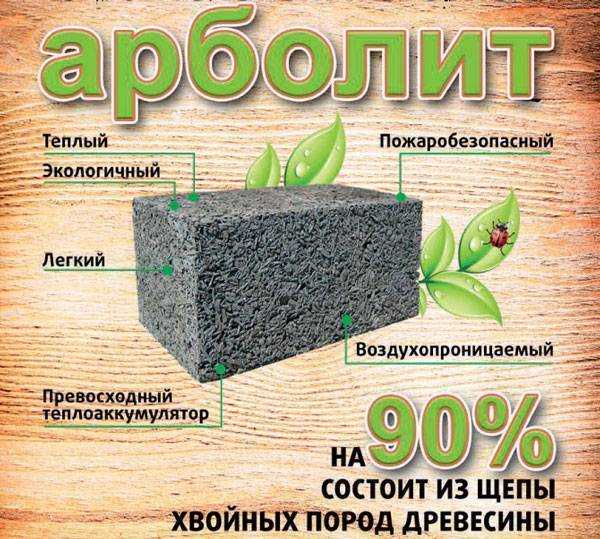

Преимущества строительного материала

В России характеристики арболитовых блоков прописаны в ГОСТ 19222-84 «Арболит и изделия из него». Этим документом предусмотрено производство двух видов блоков — теплоизоляционных (плотность до 500 кг/м3) и конструкционных (плотность 500-850 кг/м3). Для изготовления используют щепу хвойных и лиственных пород древесины, льнокостру, солому. Общие свойства арболитовых блоков, чаще называемых просто арболит, следующие:

- низкая теплопроводность — 0,07-0,18 Вт/м;

- марка по прочности на сжатие — для теплоизоляционного арболита В 0-В 1,0, для конструкционного В 1,5-В 3,5;

- морозостойкость — 25-50 циклов;

- группа горючести Г1 — слабогорючий, не поддерживает горения;

- пластичность — благодаря высокому содержанию щепы блок не ломается при изгибе, способен к восстановлению первоначальной формы;

- паропроницаемость;

- малый вес — легче кирпича аналогичного объема в 3 раза;

- экологичность — не выделяет вредных веществ;

- устойчив к гниению и плесени;

- низкая стоимость — до 90% от массы блока составляет щепа.

Технология производства деревобетона довольно проста, поэтому для строительства индивидуальных жилых домов часто используют блоки собственного производства.

Для изготовления блоков древесную щепу длиной до 40 мм, шириной 5-10 мм и толщиной до 3-5 мм обрабатывают добавками для улучшения адгезии (жидкое стекло, хлорид или нитрат кальция, сернокислый алюминий), высушивают в течение месяца — двух, регулярно перемешивая. Сухую стружку смешивают с цементом марки не ниже М 400, затем заливают водой и тщательно перемешивают. Для получения щепы нужного размера требуется специальное приспособление, для получения качественной смеси используют бетономешалку, для формования — вибростол и разъемные формы. Готовую смесь заливают в форму. Пригружая форму можно добиться более правильной и равномерной геометрии изделий. Через 3 суток блок вынимают и отправляют на дозревание в сухое отапливаемое помещение. Блоки легко режутся, пилятся и сверлятся, отлично держат гвозди.

Готовую смесь заливают в форму. Пригружая форму можно добиться более правильной и равномерной геометрии изделий. Через 3 суток блок вынимают и отправляют на дозревание в сухое отапливаемое помещение. Блоки легко режутся, пилятся и сверлятся, отлично держат гвозди.

Внимание!Разрешено строить дома из арболита высотой до 7 м, как правило, это 2-х этажный или одноэтажный дом с мансардой. Для обеспечения нормируемого сопротивления теплопередаче ограждающих конструкций достаточно стены толщиной 380 мм, но по факту чаще выполняют кладку толщиной 300 мм, с защитой внешней и внутренней поверхности стены теплой штукатуркой на пористых наполнителях

Для обеспечения нормируемого сопротивления теплопередаче ограждающих конструкций достаточно стены толщиной 380 мм, но по факту чаще выполняют кладку толщиной 300 мм, с защитой внешней и внутренней поверхности стены теплой штукатуркой на пористых наполнителях.

Блоки производят нескольких типоразмеров, наиболее часто используемый габарит — 500х250х300, кладку ведут с перевязкой швов каждого ряда. Кроме полнотелых, выпускают пустотелые изделия, изделия с лицевым отделочным слоем, профильные блоки для перемычек.

Стоимость изделий

Цена каждого изделия зависит от ряда факторов: качества используемых компонентов, размера и производителя. Она может назначаться как за штуку, так и за куб материала. В различных магазинах цена изделия от одного и того же производителя может отличаться, но эта разница будет незначительной.

В качестве примера можно привести следующую сводную таблицу с ценой на арболитовые блоки различного размера:

| Назначение блока | Размер блока, мм. | Количество блоков в кубе, штук | Марка | Класс прочности | Цена за куб, руб. |

| Для стен | 200х300х500 | 33,3 | М100 | В 7,5 | 3 900 |

| 250х300х500 | 26,6 | М100 | В 7,5 | ||

| 200х400х500 | 25 | М100 | В 7,5 | ||

| Для перегородок | 200х200х500 | 50 | М100 | В 7,5 | |

| 250х200х500 | 40 | М100 | В 7,5 |

Перлитовая смесь

Сохранить тепло и повысить звукоизоляцию дома позволяет теплый раствор для кладки арболита на основе перлита. Перлит – это одна из вулканических пород.

Добавление перлита в рецептуру смеси из цемента и песка, делает ее пластичной и эластичной, с высокими показателями теплоизоляции.

Преимущества:

- Теплообмен;

- Прочность сцепления;

- Водонепроницаемость;

- Устойчивость к перепадам температур;

- Устойчивость к внешним воздействиям.

Специалисты часто отдают предпочтение именно перлитовому раствору для кладки арболита, так как он обладает высокими показателями морозостойкости, долговечности и теплозащиты.

Смесь паропроницаема и позволяет помещению дышать. Наносится раствор тонким слоем, поэтому расходуется экономно.

Технология приготовления

Приготовление теплой смеси для арболита происходит в несколько этапов:

- Два ведра порошка перлита разбавляют 10 литрами воды, жидкость вводят постепенно, тщательно перемешивают до однородной массы.

- К полученному раствору всыпают ? ведра цемента, перемешивают и вливают ? ведра воды и вновь размешивают до однородности.

- В полученную массу добавляют одно ведро сухого перлита и два литра воды, размешивают. Необходимо внимательно следить за смесью, чтобы не появились комки.

- раствор оставляют отстаиваться на 10 минут, по их истечении вновь перемешивают смесь. Если выделяется жидкость — слить. Полученная консистенция должна быть эластичной, походить на замазку.

Составы, пропорции, подготовительные процессы для арболита

Составы арболита, предлагаемые большинством источников, мало чем отличаются друг от друга в массовых частях.

Сразу оговоримся, что не надо путать арболит, иначе именуемый деревобетоном, с опилкобетоном, изготавливаемым без крупных фракций деревоотходов и с обязательным добавлением песка, коего в арболите нет.

Усредненное соотношение материалов в арболите имеет формулу 3:4:3. Где 3 части (по массе) деревоотходов смешиваются с 3 частями цемента и затворяются 4 частями воды. При этом наилучшая консистенция состава древесного наполнителя для арболитовых блоков достигается смешиванием 1 части щепы с 1 частью смеси стружки и опилок в равных долях. Конечно, это примерные показатели, ведь материал может быть различной степени измельченности.

Вся химия в готовом растворе не должна превышать 3 – 5 % от общей массы. Известь и сернокислый алюминий нейтрализуют глюкозу в древесине, жидкое стекло закрывает в ней поры, а хлористый кальций препятствует образованию микроорганизмов и грибков. Обычно применяют такие пары химдобавок:

- жидкое стекло + гашеная известь, 1:1;

- хлористый кальций + сернокислый алюминий, 1:1.

Весь древесный наполнитель, отвешенный и перемешанный, за 3 – 4 часа до изготовления формовочного состава заливается водой с разведенной в ней известью. Известь также может быть и негашеной – за это время она погасится. Количество воды при этом берется примерно на треть меньше расчетного, остальная дольется в конце. Дерево при этом потемнеет, после этого можно вводить в состав жидкое стекло. Иногда такой предварительной выдержкой пренебрегают, особенно если вводится и хлористый кальций, но даже в этом случае опилки с водно-известковым раствором должны до введения цемента активно перемешиваться не менее 15 – 20 минут.

Где используют

Теплопроводность арболита применяют при возведении малоэтажных строений. Из блоков можно построить гараж, дачу или помещение для животных. Из опилкобетона делают внутренние стены в бытовках и жилых комнатах. Устойчивое к плесени сырье не гниет и хорошо сохраняет прохладу, поэтому подойдет для обустройства погреба. Если защитить от влажности, то элементы часто применяют для ограды.

Опилочные блоки используют при возведении невысоких строений в регионах с низкими и умеренными температурами. Стройматериал устойчив к морозам и позволяет выгонять здание на любом типе грунта. Небольшой вес сырья избавляет от необходимости устраивать сложный фундамент.

Характеристика материала

В составе арболитовых блоков есть несколько компонентов — это основа, связующие вещества и добавки для улучшения качества материала. Новый композитный материал обладает преимуществами всех своих составляющих, а также позволяет избавиться от их недостатков.

Блочный и монолитный материал впервые появился в тридцатых годах в Голландии. В следующие двадцать лет арболит распространился по Европе, Америке и попал в Советский Союз, где его широко применяли в строительстве и отделке готовых сооружений. Промышленный материал состоит из таких компонентов:

- древесных щепок;

- цемента;

- воды;

- наполнителей.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

Характеристики арболита объединяют особенности цемента и древесных материалов. Второе название материала — деревобетон — образовалось именно из-за наличия в составе щепок. По техническим показателям арболит превосходит кирпич по теплопроводности и простоте монтажа.

Основные характеристики:

- плотность — 600-800 кг на кубический метр;

- теплопроводность — 0,10-0,17 Вт/(м*с);

- морозостойкость — мокрый куб можно морозить 30-50 раз;

- водопоглощение — 50-85%;

- биостойкость — пятая группа;

- усадка — 0,5%;

- звукоизоляция — 0,15% пропускаемых звуков до 2000 Гц;

- огнестойкость — 60-90 минут до разрушения в пламени.

Показатели могут меняться в зависимости от плотности материала, которая зависит от сорта цемента и наполнителей. Использование штукатурки или декоративных панелей для покрытия фасада позволяет уменьшить некоторые параметры арболита.