Как оформить дом?

Современный неоклассицизм берет свое начало в классицизме XVII-XVIII веков с его обращением к античному стилю. Неоклассический подход подойдет и для старых домов, и для новых квартир с большими окнами и высокими потолками. Предпочтение лучше отдать натуральным материалам (туф, мрамор, гранит, керамическая плитка классической формы). Пол лучше сделать из паркета, особенно из редких пород дерева. Но возможно и использование в создании обстановки современных материалов (например, пластика). На пол можно постелить небольшой ковер, чтобы украсить комнату и добавить в нее больше уюта и комфорта. При отделке потолка могут использоваться декоративные панели, имитирующие дерево.

При организации пространства не стоит забывать о принципах симметрии. Не должно быть четких границ между зонами, и помещения должны плавно «перетекать» из одного в другое. Такого эффекта можно добиться с помощью арок и полуарок из гипсокартона, фронтонов, пилястров или уже упомянутых колонн. Нужно выбрать «центр композиции» — в квартире им, например, может послужить гостиная, а из прихожей или холла может открываться вид на нее

Соблюдение пропорций очень важно, и габариты мебели должны соответствовать размерам помещения. Мебель лучше расположить вдоль стен, а в центре – разместить приметную деталь, будь то журнальный столик или колонна

Этапы строительства

Сооружение домов из керамзитобетона может производиться по двум технологиям. Первая предполагает возведение зданий из готовых блоков, вторая – заливку жидкого раствора в опалубку для формирования монолита.

Блоки кладут традиционным способом наподобие кирпичных стен. Монолитная застройка более сложная, зато позволяет повысить качественные характеристики здания, создать прочное и долговечное жилье.

Работы с фундаментом

Если грунт отличается плотностью и неподвижностью, на нем можно обустроить ленточный фундамент. При плохих несущих показателях почвы фундамент придется заглублять ниже границы промерзания грунта.

Последовательность работ будет такой:

- Намечают контуры дома на местности.

- Готовят траншею для заливки бетона, убирая остатки корней, веток, травы и тщательно вычищая котлован.

- Формируют подушку из песка и щебня, засыпая их послойно по 15 см, трамбуют вибратором или подручными способами.

- Укладывают арматуру по горизонтали и вертикали цоколя (толщину и число прутков подсчитывают по специальным формулам, учитывая этажность, массу конструкции, вид кровли, толщину стен).

- Оставляют куски арматуры для дальнейшего скрепления фундамента со стенами и всей коробкой.

- Ширина фундамента должна быть больше ширины стен минимум на 10 см.

Постройка опалубки

Чтобы залить фундамент, нужна опалубка, которую выполняют из брусков, досок, ДСП, фанеры и т.д. Вначале в грунте фиксируют брусья, к ним с помощью саморезов присоединяют плоские элементы достаточной толщины (им придется выдержать массу заливаемого керамзитобетона). Опалубку нужно делать надежной, без щелей, иначе раствор будет через них вытекать.

Опалубка для ленточного фундамента

Съемная опалубка

Такой тип опалубки обычно готовится из влагостойких листов толщиной 8-12 см. Они размещаются парами параллельно друг другу, скрепляются струбцинами, скобами или шпильками.

При отсутствии подобного крепежа можно использовать саморезы. Чтобы древесина не размокла, изнутри ее дополнительно покрывают полиэтиленовой пленкой, которая вообще не пропускает влагу.

Несъемная опалубка

Этот вид опалубки для заливки фундамента делают из пенополистирола и снабжают армирующими прутами, усиливающими конструкцию и удерживающими керамзитобетон на положенном месте. Пенополистирольные блоки соединяют между собой в единую конструкцию, после чего вливают внутрь керамзитобетон. Несъемная опалубка улучшает теплоизолирующие свойства всего строения, но приводит к дополнительным тратам.

Подготовка раствора и заливка фундамента

В бетономешалке вначале соединяют сухие компоненты, вводят специальные добавки, которые реализуются в строительных магазинах и применяются согласно инструкции на упаковке. В роли пластификатора можно использовать обычное жидкое мыло.

После разбавления водой керамзитобетон заливают внутрь опалубки прямо на сделанный арматурный каркас. После дают фундаменту набрать прочность и пройти стадию усадки (минимум 15 суток, оптимально – 28 суток).

Размеры керамзитобетонных блоков

Согласно ГОСТа 6133-99 для строительства изготавливают блоки определенных размеров. Стеновые керамзитобетонные блоки производят, ориентируясь на следующие параметры:

- высота 13,8 см,

- ширина от 1,4 до 2,9 см,

- длина от 0,9 до 2,9 см.

А для сооружения перегородок используют керамзитобетонные блоки со следующими размерами:

- высота 18,8 см,

- ширина 9 см,

- длина от 1,9 до 5,9 см.

Углы блоков делают прямыми или закругляют.

Расчет керамзитобетонных блоков проводится на этапе составления проекта строительства.

Сам материал бывает полнотелый и пустотелый. Последний вид формируется с вертикальными сквозными или не сквозными полостями, которые равномерно распределяются по площади блока. Полнотелые керамзитобетонные блоки характеризуются плотной структурой. Они без пустот и отверстий. Обычно их используют для укладки фундамента.

Производитель делает маркировку материала, где приняты обозначения:

- К – камень,

- С – сфера применения для кладки стен,

- П – использование для внутренних перегородок,

- Л и Р – лицевой или рядовой тип блока,

- ПС – пустотелость материала.

По прочности марки из тяжелого бетона делятся по убыванию твердости от маркера 300 до 50. А из легкого аналога – от 100 до 25.

Также указывается уровень морозостойкости, где F200 – максимальный показатель, а F15 – минимальный.

Прежде чем купить керамзитобетонные блоки, необходимо проверять соответствие условного обозначения на них нормам и фактическим параметрам материала.

Стандартные решения для средней полосы

При строительстве дома правильнее всего заказать проект. Тут вам все учтут, пропишут все узлы, материалы, в том числе и размер керамзитобетонного блока, его параметры и количество. Остается только закупить все по списку. Но так поступают немногие. Проект — это затраты, а денег и так мало. Поэтому стараются сами примерно «прикинуть» без расчета. Позиция тоже понятная, но не всегда она приводит к экономии, потому что «стандартные решения» делают с запасом прочности, а это перерасход материала. Но, в общем, есть наработанные варианты по составу пирога наружных стен из керамзитоблоков для России.

-

Только блоки без утепления. Толщина стены — 600 мм. Размер керамзитобетонного блока для наружной стены 590*290*200 мм, блоки пустотелые, конструкционно-теплоизоляционные. Блоки класть пустотами вверх, их заполнять теплоизоляционным материалом. Удобнее всего пенополистирольной крошкой. Отделка изнутри — штукатурка или гипсокартон, снаружи — штукатурка.

Примеры кладки керамзитоблока

- Керамзитоблок 400 мм + утеплитель. Для наружной стены удобнее использовать керамзитобетонный блок размером 390*190*200 мм. При кладке вперевязку получаем 40 мм толщины. Слой утеплителя должен иметь коэффициент теплопроводности 0,05 Вт/м °С. Для минеральной ваты и пенополистирола — это около 50 мм.

-

Многощелевой блок из керамзитобетона толщиной 500 мм без утепления. Габариты керамзитобетонного блока надо подбирать, так как они часто идут нестандартных размеров. Можно найти длиной 500 мм и шириной 250 мм. Удобно будет класть обычной схемой с перевязкой. Или можно использовать другие форматы, но потребуется разрабатывать схему кладки.

Еще одно популярное решение — с облицовкой кирпичом

- Стена из керамзита толщиной 290 мм + утеплитель. Для этого варианта можно применять крупноформатный блок. По ГОСТу его размер 288*288*138 мм, но он весит много, работать сложнее. Можно использовать более узкий — шириной 138 мм, что почти даст требуемую толщину. Утеплителя надо порядка 100 мм, внутренняя отделка — штукатурка или гипсокартон.

При выборе керамзитных блоков смотрим на два показателя: класс прочности на сжатие — для несущих стен он должен быть не менее В3,0 (с запасом). Второй показатель — коэффициент теплопроводности. Чем он ниже, тем лучше.

Преимущества полистиролбетона

Схема изготовления полистеролбетона.

- По теплопроводности и звукозащитным свойствам полистиролбетон практически не отличается от пенобетона и керамзитобетона.

- Полистиролбетон обладает высокой прочностью на изгиб по сравнению с другими видами ячеистого бетона.

- Морозостойкость его выше, чем у других пористых бетонов (500 циклов).

- Возможность приготовления рабочей смеси непосредственно на стройплощадке.

- Полистиролбетон имеет малый вес.

- Высокие огнеупорные свойства.

- Быстро схватывается.

- Полистиролбетон не дает усадки.

- Простота и легкость обработки ручными инструментами.

- Полистиролбетон не гниет, на нем не появляются грибок и плесень.

- Материал не повреждается грызунами.

Крыша дома из керамзитобетона

Свой дом должен быть комфортным и уютным, так что к выбору кровли следует подходить с умом. Наиболее простой вариант – двухскатная крыша из профнастила. Этот материал является самым популярным, так как он недорогой и прочный, не требует сплошной опалубки, а за счет небольшого веса также нет нужды в усиленных стропилах.

Технология устройства:

- На последний ряд стены крепится мауэрлат – деревянная доска, связующая стропила и стену.

Собирается стропильная система на земле. Сначала поднимаются и устанавливаются крайние стропильные ноги, между ними натягивается контрольная нить, по которой будут выставляться все остальные стропила.

Расстилается гидроизоляция и фиксируется контробрешеткой вдоль по стропилам. Набивается обрешетка и настилается профнастил.

Очень доступно и наглядно о процессе возведения крыши показано на видео:

Дом из керамзитобетона – отличный и недорогой вариант для желающих переехать за город, особенно если шумная Москва уже успела утомить!

Обустройство пола

Монтажу пола в домах из керамзитобетона нужно тоже уделить пристальное внимание. Для начала рассчитывают объем материала, который потребуется для стяжки, закупают все составляющие

Просчитывают нужную глубину стяжки и снимают поверхность грунта. Неровности, ямки заделывают путем перемещения почвы с одного участка на другой, либо закрывают их кирпичным боем. Поверхность максимально разравнивают и засыпают кирпичом, камнем, щебнем.

На следующем этапе устраивают гидроизоляцию с помощью рубероида. При глубоком расположении грунтовых вод можно применять простую полиэтиленовую пленку, хотя лучше не экономить.

Далее приступают к заливке стяжки из керамзитобетона. Ставят ограничительные рейки по уровню. Начинают заливку с дальнего угла, постепенно перемещаются к выходу. Верхний слой укрепляют металлическим каркасом, например обычной сеткой-рабицей. Этот прием снизит риск появления трещин и повысит прочность всей стяжки.

Самым верхним слоем накладывают специальную выравнивающую смесь на основе цемента, что в будущем позволит использовать любое напольное покрытие. Дома из керамзитобетона получаются теплыми, долговечными и комфортными. Они полностью безопасны для жизни и привлекательны внешне.

Достоинства и недостатки материала

Рассмотрим преимущества и недостатки керамзитоблоков.

Керамзитобетон, изготовленный в соответствии с требованиями стандартов, отличается от простых бетонных растворов звукоизоляционными и тепловыми показателями, обладает устойчивостью к воздействию влаги и химических веществ.

Применение керамзитобетонных блоков для возведения стен позволяет ускорить процесс кладочных работ в несколько раз. Кроме того, на такие стены требуется меньшее количество раствора, вес одного квадратного метра стены становится в полтора раза легче.

Керамзитобетон отличается высоким коэффициентом тепловой проводимости, что придает ему универсальность для применения в любых климатических условиях. Неоднократно проводились испытания, в процессе которых было доказано, что керамзитобетон способен сохранять тепло, и дорогостоящий материалов для устройства утеплительного слоя не требуется.

Материал отлично пропускает через себя воздушные потоки и пар, регулируя и стабилизируя содержание влажности в комнате.

Блоки обладают длительным эксплуатационным периодом, даже если особый уход за ними не организован.

Керамзитобетон смог совместить в себе положительные признаки древесины и камня, что тоже считается немаловажным преимуществом при строительстве сооружения любого предназначения.

Есть и определенные отрицательные моменты. К примеру, невозможно найти точную инструкцию, как правильно готовить керамзитобетон в домашних условиях.

Еще одна негативная черта – стоимость. За деньги, которые вы отдадите на кубометр керамзитобетона, можно приобрести значительно больше кирпича.

Керамзитобетон

Для изготовления керамзитобетона используют предварительно обработанную глину, которую помещают в печи для термического воздействия на ее структуру. Используемые материалы обеспечивают керамзитобетонной конструкции высокие теплоизоляционные свойства и улучшенную механическую прочность.

Преимущества

Керамзитобетон обладает следующими преимуществами:

- Небольшой вес.

- Экономичность. На изготовление керамзитоблоков не требуется больших затрат.

- Отсутствуют трещины и усадка.

- Морозостойкость. Керамзитобетон имеет высокую стойкость к воздействию отрицательных температур.

- Шумоизоляция.

- Огнестойкость и влагостойкость. Керамзитоблоки не поддаются воздействию огня и не пропускают влагу.

- Высокая прочность. Керамзитобетонные конструкции способны удерживать предметы с большим весом и не деформироваться под их нагрузкой.

- Экологичность. Материал не несет вреда для человека и окружающей среды.

Недостатки

К недостаткам керамзитобетона относят:

- Хрупкость материала.

- Низкую теплоизоляцию. Керамзитобетонные конструкции имеют высокую теплопроводность, что снижает сохранность тепла в помещении. Такие сооружения требуют дополнительное утепление и затрат на приобретение высококачественных теплоизоляционных материалов.

- Стены из керамзита нуждаются в дополнительном выравнивании.

- Сложность обработки. Для разрезания материала нужен специальный инструмент.

- Несет большую нагрузку на фундамент.

- Низкая паропроницаемость. Этот недостаток приводит к задержке лишней влаги, которая находится внутри помещения, что приводит к повышенной влажности.

Особенности газосиликата и газосиликатных блоков

Благодаря производству по специальной технологии и использованию кремнеземного компонента, который образовывает большое количество пор, блоки газосиликата имеют особые характеристики.

Достоинства:

блоки из газосиликата являются отличным материалом для строительства дома, они способны сохранять и удерживать тепло. Благодаря пористой структуре материала холод не проникает внутрь дома и не дает выйти теплу из прогретого помещения,

Важно: теплопотеря в доме из газосиликатных блоков возможна только при неправильной укладке

- небольшой объемный вес и относительная легкость монтажных работ позволяет значительно уменьшить количество расчетов при строительстве, сэкономить на аренде специальных инструментов и максимально ускорить процесс кладки. Всего несколько человек могут построить одноэтажный дом за неделю,

- устойчивость к внешним климатическим условиям и резким перепадам температуры. Отметим, что газосиликат не боится морозов, но для достижения максимального теплоизоляционного эффекта опытные мастера рекомендуют сделать ставку на установку фундамента по всем правилам и согласно климатическим особенностям вашего региона. Не лишним будет дополнительное утепление пола и стен,

- газосиликат способен выдержать нагрузку при строительстве одноэтажного особняка, поэтому можно спокойно создавать несущие конструкции из блоков данного материала,

- сравнительная дешевизна, по сравнению с керамзитобетоном и другими строительными материалами, делает газосиликат максимально востребованным на сегодняшний день,

- газосиликат, в отличие от керамзитобетона, легко поддается шлифовке, нарезке и не нуждается в дополнительной обработке во время укладки, так как имеет ровные и гладкие поверхности. Отметим, что толщина шва между блоками достигает всего 2 мм,

- обладает хорошей паропроницаемостью.

Важно: некоторые исследователи ошибочно пишут о вреде материала для человеческого организма, ссылаясь на то, что главный компонент газосиликата — известь. Но данная точка зрения ошибочна, в процессе производства известь теряет ряд свойств, опасных для человека

При всех достоинствах, газосиликат имеет ряд существенных недостатков:

- при неправильном распределении нагрузки и возведении слишком габаритной конструкции нарушаются свойства и характеристики материала, газосиликатные блоки могут деформироваться, давать усадку и трещины,

- хрупкость и «сыпучесть» материала. Для работы с газосиликатными блоками требуются специальные крепежи, так как стандартные гвозди могут разрушить структуру материала,

- гладкая поверхность газосиликатных блоков не позволяет провести отделочные работы и нанести декоративную штукатурку.

Как класть керамзитобетонные блоки

Процесс кладки керамзитобетонных блоков во многом схож с кладкой кирпича. Но отличается рядом особенностей. Например, необходимостью перевязки швов.

Для укладки потребуется следующие инструменты и материал:

- мерная рулетка,

- емкость и инструмент для замешивания клея, к примеру: ведро и лопата,

- уровень для выравнивания блоков,

- отвес,

- деревянные рейки,

- керамзитобетонные блоки,

- рубероид,

- бичевая веревка,

- резиновый или деревянный молоток для укладки,

- вода,

- клей,

- пила для резьбы по стройматериалу.

- Фундамент выравнивается при помощи нивелира и цементной смеси. После не него стелется рубероид в два слоя. Он будет выполнять функцию гидроизоляции. Поверхность вторично выравнивается при помощи нивелира или уровня.

- Начинать укладку необходимо с углов строения. В них размещаются уровневые рейки с привязанной к ним бечевкой, которая будет служить направляющей для следующих рядов блоков.

- Блоки обрабатываются водой, после чего на них наносится клеящий раствор. Достаточно слоя в 2 см вещества. Это делается для того, чтобы пористый материал минимально впитывал в себя кладочный раствор.

- Очередной керамзитобетонный блок укладывается на расстоянии 4 – 5 см от торца предыдущего. После надавливанием вниз и по направлению к стыку блоки выравниваются. Придать прочности их крепежа осуществляется при помощи простукивания поверхности молотком.

- Каждые 4 – 5 рядов крепится арматурная сетка для придания конструкции большей прочности.

- При необходимости уменьшить размер материала используют специальную пилу.

Специалисты рекомендуют параллельно возводить внутреннюю и внешнюю стены.

После укладки каждого ряда нивелиром проверяется его параллельность относительно земли.

Минусы газобетона

- Хрупкость.

- Высокая паропроницаемость.

- При сжатии проявляется низкая прочность.

- Со временем возможны трещины на стенах и усадка сооружений.

- Готовые стены и перегородки из газобетонных блоков требуют обустройства гидроизоляции.

- Для крепления на стене из газобетона или блоков из него тяжелых предметов необходим специальный крепеж.

- Газобетон не годится для строительства несущих стен. Практика показала, что для достижения нормативного уровня теплосбережения стены из газобетона должны иметь толщину не менее 650 мм. Это ведет к дополнительным расходам блоков или монолитного газобетона, к увеличению размеров фундамента. При возведении стен высотой больше одного этажа на уровне каждого из них необходимо устраивать железобетонные укрепляющие пояса. Если не выполнить эти условия, то стены могут дать значительную усадку и просто разрушиться. Для строительства бани газобетонные блоки вполне годятся. Стены достаточно делать толщиной 300 мм. Такая баня из блоков быстро прогревается и долго держит тепло. Стены для защиты от излишней влаги лучше обработать жидким стеклом или клеем для плитки.

- В стенах из газоблоков могут заводиться грызуны.

- Реальной экономии при использовании этого материала достичь очень трудно при его недолговечности и других недостатках. Лучше использовать другие материалы.

Схема производства пенобетона.

Пенобетон – еще одна разновидность ячеистого бетона. Технология его проста настолько, что может выполняться прямо на стройплощадке. Компактное оборудование для получения пенобетона продается и сдается в аренду как магазинами, так и частными лицами. Готовый пенобетон разливается в формы для получения блоков или в опалубку для заливки монолитного сооружения. Подавать пенобетон можно на высоту до 30 м.

Для получения пенобетона используется песок, цемент, вода и специальная пена. При перемешивании всех компонентов до однородной массы получается насыщенная воздушными пузырьками смесь. После ее застывания получается пористый пенобетон. Он применяется в качестве теплоизоляционного материала для стен, полов, потолков, крыш, трубопроводов. Из монолитного пенобетона и из пенобетонных блоков возводят дома и другие постройки. Он идеально подходит для сооружения очень хороших перегородок внутри помещений.

Рекомендации по выбору оборудования

Чтобы в домашних условиях наладить производство керамзитобетонных блоков необходимо иметь два типа оборудования — бетоносмеситель и вибропресс. Первый станок будет использоваться для приготовления раствора, второй — для формовки блоков требуемых размеров.

Конкретный выбор оборудования необходимо осуществлять исходя из планируемых объемов производства. При организации небольшого производства (до 400 блоков в день) можно обойтись обычной гравитационной бетономешалкой, стоимость которой не превышает 15 тыс. рублей. Потребуется бетономешалка объемом 200-250 л. Однако если вы планируете заняться изготовлением блоков серьезно, то имеет смысл брать бетоносмеситель принудительного типа, цена которого составляет 50-150 тыс.

Автоматизированная производственная линия

Дело в том, что для смешивания керамзитового раствора бетономешалка не очень подходит, так как согласно технологии первоначально нужно залить керамзит водой, а при засыпке компонентов в бетономешалку пористые и легкие гранулы керамзита держатся не поверхности и не перемешиваются. Проблему можно устранить с помощью ручного смешивания компонентов лопатой, однако при ориентировке на средние объемы производства это несерьезно.

Выбор вибропресса более сложен, так как на рынке представлено большое количество разновидностей таких станков — мобильные, стационарные, автоматизированные и ручные. Тут нужно руководствоваться двумя факторами — площадью отведенного под цех помещения и типом изготавливаемых блоков.

Существуют две разновидности блочных изделий — теплоизоляционные (низкой плотности) и конструкционные (высокой плотности). Теплоизоляционные блоки, как правило, пустотелые. Чем больше пустот в блоке — тем ниже его себестоимость. Если планируется производить теплоизоляционные изделия, то выбирайте станки с матрицами имеющими проверенную форму пустот, которая чаще всего используется в вашем регионе. Оборудование среднего класса зачастую имеет сменные матрицы, что позволяет изготавливать на одном станке разные блоки.

В зависимости от принципа работы выделяют два типа вибропрессов:

- вибростолы

- вибростанки.

Производство в домашних условиях

Вибростолы — многофункциональное оборудование, которое помимо блочных изделий может использоваться для производства тротуарной плитки. При работе с вибростолом формовочная матрица заполняется раствором при включенном приводе, при этом дополнительное прессование отсутствует. В плане качестве итоговых изделий столы значительно проигрывают полноценным станкам.

Принцип действия формовочного вибрстанка отличается. Их матрица имеет увеличенные размеры по высоте, после засыпки раствора матрица закрывается прессом — верхней крышкой, и затем включается вибропривод. В итоге блок уплотняется не только вибрацией, но и механическим давлением. Стоимость вибростанков начинается с 6-ти тысяч и может доходить до 200 т.р. В минимальной ценовой категории представлены агрегаты рассчитанное на одновременное производство 1-2 блоков.

Технология, сырье и пропорции компонентов

Пару слов о самой технологии производства керамзитоблоков. Раствор, используемый для формовки блоков имеет пропорции по объему 1:3:6 — цемент-песок-керамзит. Прочность блоков непосредственно зависит от марки используемого цемента, чтобы не рисковать с качеством итоговых изделий имеет смысл брать цемент М400-М500.

Песок можно использовать как речной, так и карьерный. Если вы планируете сертифицировать свою продукцию, то необходимо подбирать песок размеры фракций которого соответствуют требованиям ГОСТ. Керамзит может быть дробленным — размер гранул 1-10, либо отвесной — фракции 1-5.

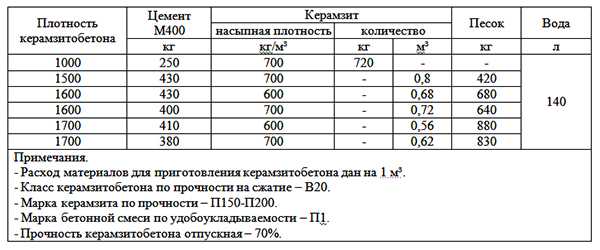

Состав керамзитобетона разной плотности

Последовательность замешивания раствора следующая — первоначально в бетоносмеситель добавляется вода, в которую засыпается керамзит, далее смесь перемешивается и засыпается требуемое количество песка с цементом. После того как раствор смешался до равномерной консистенции он распределяется по формовочным матрицам.

После вибропрессования блок начинает держать форму, он выкладывается на пол цеха где отлеживается до набора отпускной прочности. По истечению 2-3 дней блоки можно складывать штабелями. Для ускорения темпов сушки на крупных производствах используются пропарочные камеры, однако изготовление керамзитобетонных блоков в домашних условиях обходится без них, ввиду высокой стоимости такого оборудования.

Виды керамзитоблоков

Торцы блоков могут быть с пазами, плоскими или сделаны по принципу паз/гребень. Для использования на углах, одна грань может быть гладкой. Кроме того, углы могут быть скругленными или прямыми. На опорных поверхностях (куда кладут раствор) можно формовать пазы для укладки арматуры. Располагаться эти пазы должны на расстоянии не менее 20 мм от угла.

Пример пазогребневых пустотных стеновых керамзитобетонных блоков и цены на них

Блоки бывают с пустотами и без. Пустоты могут быть сквозными или нет, располагают их равномерно, перпендикулярно к рабочей поверхности. Максимально допустимая масса строительного блока из легкого бетона — 31 кг. Стандартом нормируется толщина стенок, которые ограждают пустоты:

- наружные стенки — не менее 20 мм;

- перегородка над несквозными пустотами — не менее 10 мм;

- между двумя пустотами — 20 мм.

Пустоты чаще делают плоскими — в виде щелей. Количество «линий» с пустотами определяет коэффициент теплопроводности материала. Чем больше линий пустот, тем теплее (и «тише») будет стена. Воздух, как известно, плохо проводит тепло. Во всяком случае, хуже чем бетон. Поэтому разбиение блока пустотами дает хороший результат.

Марки по плотности и прочности на сжатие

По прочности и теплопроводности керамзитобетонные блоки делятся на две конструкционные и конструкционно-теплоизоляционные. В каждой из групп могут быть изделия различной плотности. Плотность — это масса одного кубометра материала в сухом состоянии. Ориентировочное значение стоит после буквы D. Например, D600 — масса кубометра составляет 600 кг, D900 — 900 кг. И так далее.

- Конструкционно-теплоизоляционные:

- D500 В0,75 до В1,75;

- D600 В1,0 до В2,5;

- D700 В1,5 до В3,5;

- D800 В2,0 до В3,5;

- D900 В2,5 до В7,5;

- D1000, 1100 В3,5 до В10;

-

D1200, 1300, 1400 В5 до В10.

Размер блока керамзитобетона определяется стандартами

- Конструкционные:

- D1100 В 12,5;

- D1200. 1300 В12,5 до В20;

- D1400. 1500 В12,5 до В30.

В частном домостроении обычно используют блоки конструкционно-теплоизоляционные. Для возведения наружных стен одноэтажных домов применяют керамзитобетонные блоки марки D700 или D800, для внутренних ненагруженных перегородок можно брать и более низкие марки.