Шамотный кирпич

В строительстве печей и других огнеупорных поверхностей использование обычного кирпича недопустимо. Силикатный кирпич не способен выдержать даже температуру обычного пламени сгорания дров, а простой керамический блок теряет свои прочностные свойства при температурах свыше 800 °С. Да и постоянные колебания температур неблагоприятно сказываются на свойствах обычных кирпичей. Требуется материал, способный выдерживать периодический сильный нагрев и последующее остывание в течение длительного срока эксплуатации. Одним из самых популярных огнеупорных материалов считается шамотный кирпич, в основе изготовления которого лежит производство кирпичей из специальной глины — шамота. Оборудование для производства кирпича из неё аналогично описанному выше, но отличительными особенностями от технологии выпуска обычных керамических блоков являются два этапа:

-

При подготовке сырья тугоплавкая глина проходит предварительную высокотемпературную обработку, для улучшения огнеупорных свойств готового изделия применяют минеральные добавки, в частности оксид алюминия.

-

Обжиг сырца происходит не при 1000 °С, а при 1500 и выше, время обжига составляет не менее 5 часов. При таких температурах происходит спекание материала и преобразование химического состава в целом.

Пористость шамотного кирпича определяет его прочность и теплоизоляционные свойства.

Из чего делать?

Кирпич полусухого прессования изготавливают из специальных высококонцентрированных дисперсных глинистых систем, обладающих следующими свойствами:

- Отсутствие связности, сыпучесть.

- Однородно мелкий состав гранул.

- Влажность 9—12%.

- Податливость порошка к прессованию.

Способы изготовления глиняных субстанций

Сушильно-помольное производство керамического кирпича состоит из таких этапов:

- Дробление на вальцах. Применяется корзинчатый дезинтегратор типа СМК 211.

- Сушка в барабанах при температуре от 600 до 800 °C. В аэромобильных мельницах можно совместить процессы дробления и сушки.

- Просев через струнные, качающиеся или вибрационные сита, грохоты барабанные.

- Увлажнение лучше проводить паром, но можно и мелкодисперсно распыленной водой при постоянном перемешивании. Далее глина отправляется в бункер, где отлеживается 24—30 часов.

При шликерном методе производства сырье получается более равномерным и одинаково увлажненным, практически не содержит пыли, все гранулы однородные и мелкие, в процессе прессования воздух удаляется легко, изделие пропрессовуется более плотно и качественно без увеличения силы давления. Шликерный способ предполагает прохождение таких этапов:

- Роспуск глины горячей водой в глиноболтушке. Следует довести влажность до 40—45%.

- Перекачка и очистка под давлением через дуговые сита.

- Сливание смеси в открытые шлам-бассейны для перемешивания.

- Перекачка в распылительную сушилку, где окончательно и доводят глину до влажности 10%.

Оборудование и производство гиперпрессованного кирпича

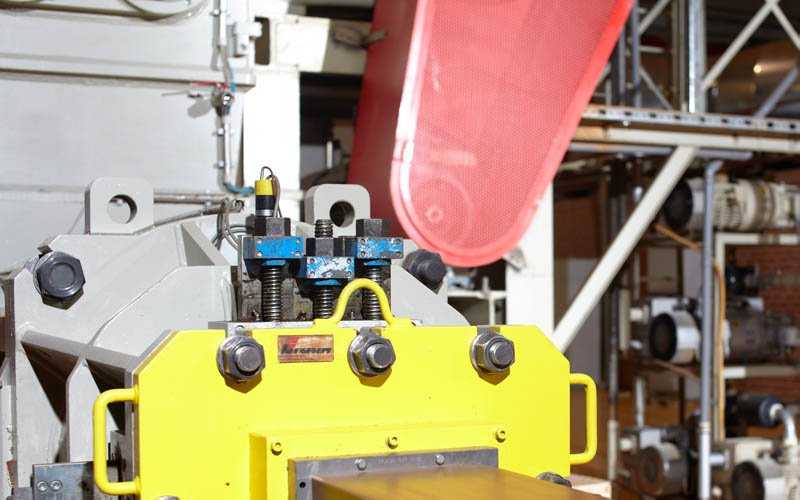

Фото оборудования для кирпичного производства.

Организовать мини производство можно, закупив следующее оборудование для изготовления кирпича – вибропресс и гиперпресс. Вибропресс, кроме производства кирпича, можно применять и для изготовления плитки, бордюров, шлакоблоков.

Производство не предполагает больших финансовых затрат на начальном этапе, но потребуются довольно большие складские помещения для хранения готовой продукции, а также в большом количестве потребуется оборотная тара – поддоны.

Гиперпресс наоборот затратнее на начальном этапе, когда приобретается оборудование по производству кирпича, но не имеет таких требований по складским помещениям для хранения готовой продукции, так как готовую продукцию допускается укладывать на поддоне в несколько рядов.

Мини завод для кирпичного производства, выпускающего гиперпрессованную необожженную продукцию, может выглядеть следующим образом:

- цех по подготовке сырья;

- производственный цех, где происходит формование продукции;

- склад для хранения готового к отгрузке товара.

Сырьем для данного вида изделий могут являться отходы производственной деятельности предприятий горной, цементной, металлургической, сахарной промышленности, портландцемент М400, М500, шлаковые и шахтовые отвалы, может использоваться и пигмент, по необходимости или по спецзаказу, вода.

Новинка строительного рынка – кирпич ЛЕГО

На фото – кирпичи Лего.

Приобретя оборудование для производства кирпича Лего – строительно-облицовочного материала, получаемого гиперпрессованием без обжига (технология эта пришла из Латинской Америки), можно организовать линию по выпуску продукции, основанную на прессовании методом «холодной сварки».

Сырьем являются отсевы известняковых пород – известняки, ракушечники, доломиты, щебень, мрамор и некоторые другие породы. ЛЕГО – довольно простой материал для возведения из него строений, при помощи двух направляющих можно легко, даже своими руками, построить забор, выложить камин из кирпича, даже возвести дом.

Для укладки данного изделия не требуется цементный раствор, он просто садиться на плиточный клей. Также не требуется проведение штукатурных работ. Так как этот вид продукции довольно холодный вариант, то он используется именно для отделочных или облицовочных работ.

Некоторые из характеристик ЛЕГО:

- плотность его составляет 1550 кг/м³;

- прочность – 150 МПа;

- морозостойкость – 35 циклов.

Но в зависимости от региона применения некоторые характеристики можно несколько скорректировать и улучшить, например, теплопроводность.

За смену один станок дает в среднем 1000 кирпичей, то есть два куба (в одном кубе – 500 шт.), на производство одного куба идет приблизительно 1100-1400 кг отсева, в зависимости от состава, и 150-300 кг цемента, а на его сборку потребуется около 15 кг плиточного клея.

Станок для производства кирпичей ЛЕГО имеет трехфазное электропотребление, его размеры – 1,25 м х 1 м х 2,1 м, вес 750 кг. Весь производственный процесс подробно описывает инструкция.

Что необходимо учесть в разработке бизнес-плана

Фото кирпичей Лего.

При разработке бизнес-плана кирпичного мини-завода необходимо проведение некоторых работ и мероприятий, которые можно разделить на несколько направлений.

-

Строительство мини-завода, включающее в себя:

- строительство завода и подсобных сооружений;

- приобретение необходимого оснащения;

- проведение научно-изыскательных работ, связанных с разработкой источников сырья;

- строительство и оснащение дополнительных производственных объектов, например печи для обжига, если это предусмотрено по проекту;

- возможно, потребуется проведение некоторых дополнительных строительно-монтажных работ, а также организация работы офиса предприятия.

-

Работы по организации обеспечения завода сырьем включают:

- проектно-изыскательные мероприятия;

- строительство дорог и подъездных путей;

- приобретения автотранспорта.

Изготовление кирпича на небольшом производстве

Изготовление гиперпрессованного кирпича можно организовать на небольшом производстве, используя гиперпресс и стандартный набор оборудования. Процесс изготовления автоматизирован в меньшей степени, оборудование используется менее производительное и эффективное, и более дешевое. Инвестиции в производство на порядок ниже, чем в крупное предприятие, расходы окупаются быстрее.

Оборудование и цены на него

Для мини-производства необходимо такое оборудование:

дробилка;

грохот для сортировки наполнителей;

бункеры, приемные и расходные;

промышленный бетоносмеситель принудительного типа;

вибропресс;

компрессор;

формовочное оборудование;

поддоны;

шнековые и ленточные конвейеры.

Для небольшого предприятия достаточно производственной линии типа «Стандарт», серии «МАСТЕК-Конвейер». Ее стоимость 2 млн рублей. В комплект входят одновальный бетоносмеситель (менее производительный, чем двухвальный), вибропресс, ленточный конвейер, скиповый подъемник, матрица. Производительность – 80 поддонов за 1 час. Линия «МАСТЕК-Лидер-550» стоит 2 млн 430 тыс. руб. В стоимость технологических комплексов входит монтаж и настройка узлов, обучение операторов.

В производстве используются 2 вида гиперпрессов, осуществляющих одностороннюю формовку (АВ6430, УФ-1, TITAN S) и двухстороннюю (УФ-2, TITAN D, ПАК-170.2, стоимостью свыше 1 млн. руб.). В первом случае кирпич получается менее крепкий и начинает разрушаться со стороны, противоположной той, на которую оказывалось давление.

Другое оборудование: дробилка для твердых пород стоит от $1 500, грохот – $2-6 тыс., бетоносмеситель – от $1 000, компрессор — $300, самый простой вибропресс производительностью 100 шт. кирпича в час – от 250 тыс. руб.

Технология производства

Этапы производства ГПК осуществляются в следующем порядке:

- Подготовленное сырье загружается в ковш скипового подъемника, который подает его в бетоносмеситель, расположенный над ленточным конвейером. Туда же шлангом подается вода, необходимое количество которой отмеряет оператор по водомеру. Управление процессом происходит в ручном режиме.

- Готовая смесь подается в бункер прессовочного станка через ручной затвор. По мере ее использования из смесителя подается новая порция.

- В специальное отделение прессующего агрегата загружаются поддоны, которые поступают в зону формования кирпича автоматически. Прессование и выгрузка блоков происходит без участия рабочих. Рабочий цикл длится до 30 секунд.

- Заполненные поддоны по транспортеру поступают в стеллаж, который затем перемещается на склад.

Готовые изделия выдерживаются положенное время, затем перекладываются на транспортировочные поддоны.

Сколько стоит открытие производства

Чтобы открыть мини-производство, нужно сделать инвестиции в размере почти 3 млн рублей. В эту сумму входит стоимость приобретения оборудования с доставкой, подготовка помещения площадью не менее 400 м2, приобретение сырья на месяц работы завода.

Окупаемость производства произойдет через 10-12 месяцев, при полной загрузке производственной линии.

Что вам понадобится

Чаще всего клинкерный кирпич получается путем использования метода гиперпрессования, а в качестве сырья берется красная тугоплавкая глина. В результате получается строительный материал с высокой морозоустойчивостью, прочностью и при этом низким уровнем поглощения влаги.

Сырье

- В процессе производства данного вида кирпича используется особая глина, имеющая высокий уровень содержания оксида алюминия. Этот химический элемент уменьшает вязкость смеси и сводит к минимуму процесс деформации при обжиге. Оптимальным содержанием оксида в сырье является диапазон от 17 до 23%. Если глина изначально имеет меньшее содержание оксида алюминия, его искусственно добавляют путем смешивания с каолинитовой глиной.

- Главное сырье также содержит в себе оксиды железа (двух- или трехвалентного), которые влияют на цвет готового кирпича. Поэтому конечный продукт может быть от красного до фиолетового цвета. Содержание трехвалентного оксида не должно превышать 8% от общей массы. В противном случае при обжиге может начаться химическая реакция, которая послужит возникновению корки на поверхности материала. А это, в свою очередь, станет причиной вздутия готовых изделий.

- Содержание в глине оксида кальция должно быть не более 8%. Чрезмерное его присутствие приведет к следующим негативным реакциям:

- Сокращение длительности спекания глины. Сначала она медленно начинает спекаться, а затем резко ускоряется, деформируя кирпичи под собственным весом.

- Увеличение пористости готовой продукции. В процессе термической обработки выделяется углекислый газ, который увеличивается в объеме и создает пористость.

- Оксид магния в исходном сырье не должен превышать 4%. Большое его содержания в глине обеспечивает негативную ее усадку.

Про оборудование для производства клинкерного кирпича (клинкера) и цены поговорим ниже.

Оборудование

На сегодняшний день производство клинкерного кирпича представляет собой полностью автоматизированный процесс, где каждый этап осуществляется в определенном оборудовании. И стоимость таких установок будет зависеть от уровня их мощности и целей приобретения (будет ли это малое или большое производство).

На сегодняшний день производство клинкерного кирпича представляет собой полностью автоматизированный процесс, где каждый этап осуществляется в определенном оборудовании. И стоимость таких установок будет зависеть от уровня их мощности и целей приобретения (будет ли это малое или большое производство).

Для производства данной разновидности кирпича потребуется:

- Смеситель;

- Оборудование по резке цилиндров;

- Сушилка;

- Печь;

- Баки и вагонетки.

Это тот минимум, который необходимо иметь для самостоятельного производства клинкерного кирпича.

Про возможность производства клинкерного кирпича в домашних условиях, про способы его изготовления на заводе, технологические схемы поговорим ниже.

О производстве клинкерных кирпичей ручной формовки поведает данный видеоролик:

Производство керамического кирпича

Оборудование для выпуска кирпича из глины пластичным или полусухим методами должно включать в себя следующие обязательные узлы и помещения:

-

Сырьевой склад, где глина предварительно «вылёживается» до нужной степени влажности. Здесь же возможно добавление бутирующего материала, песка или битого кирпича, в количестве не более 30%. Такие добавки позволяют сырцу легче держать форму и снижают деформацию при температурной обработке.

-

Узел измельчения и перемешивания сырья может включать в себя несколько аппаратов для поэтапного фильтрования, дробления и создания однородной массы. Для пластичного метода добавляют установки обработки глины водяным паром.

-

Формированием сырцовых изделий занимаются устройства на основе вакуумных или гидравлических прессов. Эти аппараты выдают полосу для нарезки, из которой уже и формируется кирпич-сырец. Компактные гаражные и самодельные варианты могут формировать готовые штучные изделия без необходимости разрезания, но скорость работы таких установок крайне мала.

-

Печи для сушки сырца и его обжига производят двух типов: камерные и туннельные. Второй вариант требует основательной постройки, зато позволяет потоковое безостановочное производство. Полусухой метод формования сырца позволяет сэкономить время просушки. Стандартная температура обжига керамических блоков составляет 1000 °С.

-

Склад готовой продукции, куда поступают обожжённые кирпичи для хранения и реализации.

-

Узлы транспортировки между установками разной степени механизации труда, от ручного до конвейерного типа.

Технология производства строительного керамического кирпича. Пластичный и полусухой способы производства.

При производстве керамического кирпича используется метод полусухого прессования и метод пластического формования, каждый из которых имеет свои достоинства и недостатки. При наличии рыхлых глин и глин средней плотности с влажностью не свыше 23-25% применяют пластический способ переработки глин; для слишком плотных глин, плохо поддающихся увлажнению и обработке с низкой карьерной влажностью (менее 14-16%) — полусухой способ переработки.

Метод полусухого прессования предусматривает предварительное высушивание сырья, последующее измельчение его в порошок, прессование сырца в пресс-формах при удельных давлениях, в десятки раз превышающих давление прессование на ленточных прессах. Преимущества технологии полусухого прессования заключается в том, что спрессованный кирпич-сырец укладывается непосредственно на печные вагонетки и на них высушивается в туннельных сушилках, или же, минуя предварительную досушку, непосредственно поступает на обжиг. Комплексная механизация производства осуществляется проще, чем при методе пластического формования. Однако технология полусухого прессования требует более совершенной системы аспирации на трактах приготовления и транспортирование порошка, использования более высокопроизводительных прессов.

Технологическая схема производства изделий с пластическим способом подготовки массы, несмотря на свою сложность и длительность, наиболее распространена в промышленности стеновой керамики. Метод формования из пластических масс исторически сложился на основе пластических свойств глин и широко используется в керамической технологии. Способ пластического формования позволяет выпускать изделия в широком ассортименте, более крупных размеров, сложной формы и большей пустотности. В отдельных случаях предел прочности при изгибе и морозостойкость таких изделий выше, чем у изделий, полученных способом полусухого прессования из того же сырья.

При переработке глин в сыром виде схема подготовки сырья несколько проще и экономичней, поскольку нужно меньше перерабатывающего оборудования, следовательно, меньше энергоемкость. Все оборудование более надежно и просто в обслуживании. Температура обжига изделий примерно на 500С ниже, чем у изделий полусухого прессования, что позволяет также снизить энергозатраты на обжиг и в какой-то мере компенсируют высокие затраты на сушку.

Недостатком способа пластического формования является большая длительность технологического цикла за счет процесса сушки сырца, продолжающегося от 1 до 3 суток. Низкая прочность формованного сырца, особенно пустотелого, большая усадка материала при сушке и наличие отдельного процесса сушки затрудняет возможность механизации трудоемких операций при садке сырца на сушку, перекладке высушенного сырца для обжига и совмещения в одном агрегате процессов сушки и обжига.

Поможем написать любую работу на аналогичную тему

Технология производства строительного керамического кирпича. Пластичный и полусухой способы производства.

Технология производства строительного керамического кирпича. Пластичный и полусухой способы производства.

Технология производства строительного керамического кирпича. Пластичный и полусухой способы производства.

Кратко о керамическом кирпиче

Современные керамические кирпичи имеют размер, равный 250*120*65 мм. Помимо изделий данных габаритов, допускается выпуск полуторных, двойных и так называемых евро-кирпичей. Утолщенное изделие отличается толщиной, равной 88 мм, у двойного она составляет 138 мм. А вот евро-кирпич имеет габариты в 25*6,6*8,8 см.

Вес изделий может варьироваться в промежутке от 3, 5 до 4-х кг. Зависит он от прочности, плотности материала — и, разумеется, его пустотности.

Современные технологии позволяют выпускать изделия облегченные, отличающиеся неплохими показателями прочности при условии небольшого веса. Своими руками произвести такие кирпичи крайне сложно, так как процесс формовки – не прост.

Вес кирпичей

Вес кирпичей

Теперь немного о видах. Если говорить о качестве обжига и его продолжительности, то данный процесс во многом определяет результат производства.

Рассмотрим, какие основные разновидности изделий выжженого кирпича существуют:

Кирпич, обладающий относительно насыщенным красным цветом, обожжен лучше остальных видов. Он наименее хрупкий. Применяются такие изделия при строительстве практически любых конструкций, в зависимости от их значений прочности.

Кирпич красный

Кирпич красный

А вот кирпичи, имеющие бледный цвет (их еще называют алыми), являются практически полной противоположностью вышеописанным. Они очень боятся механического воздействия, влага для них губительна, а качество обжига оставляет желать лучшего. Применять его можно, например, поместив в середину кладки – для забутовки. Также допускается использование при устройстве комнатной печи.

Кирпич, прошедший некачественный обжиг

Кирпич, прошедший некачественный обжиг

Кирпич-железняк – это фактически пережженный кирпич. Он обладает темно-красным неравномерным по всей поверхности цветом. Он достаточно водоустойчив, поэтому может быть использован при укладке, например, трубы на крыше. Также его применяют при строительстве цоколя и стен подвалов.

Кирпич-железняк

Кирпич-железняк

Полужелезняк применяется при возведении конструкций, находящихся в сырости. Такое изделие также сравнительно прочное и не боится влаги.

Помимо вышеперечисленных разновидностей существуют и другие. Классификация керамических изделий сравнительно многогранна, и основывается на целом ряде факторов.

Так можно выделить:

- Кирпичи пустотелые и полнотелые;

- Рядовые и лицевые;

- Огнеупорные (шамотный кирпич).

В отдельную группу стоит отнести клинкерные изделия, отличающиеся особой прочностью и влагоустойчивостью. Они изготавливаются из особого сорта глины, называющейся тугоплавкой.

Рассмотрим при помощи таблицы основные свойства керамического кирпича разного вида.

Клинкерный кирпич

Клинкерный кирпич

Таблица 1. Керамический кирпич: свойства изделий различного вида:

| Наименование свойства | Керамический кирпич полнотелый | Клинкерные изделия | Шамотный кирпич | Облицовочный кирпич |

| Теплопроводность, Вт*мС | 0,6-0,7 | Около 1,0 | 0,6 | 0,3-0,6 |

| Морозостойкость, циклы | 15-50 | 50-100 | 15-50 | 35-75 |

| Пористость | 8 | До 5-ти | 8 | 6-15 |

| Цена на изделия (категория: высокая, средняя, низкая) | Средняя | Высокая | высокая | Средняя, высокая |

| Плотность | 1600-1900 | До 2100 | 1700-1800 | 1300-1400 |

Кирпич шамотный

Кирпич шамотный

Способы изготовления керамического кирпича

Технология производства керамического кирпича.

В настоящее время используют три способа производства красного кирпича:

- пластический:

- полусухого и сухого формования;

- гиперпрессования.

Пластический способ производства современный и более дорогостоящий. Заключается он в следующем: из глиняной массы влажностью 17-20%, подаваемой по транспортеру, формируют изделия нужного размера и отправляют их на сушку, а впоследствии — на обжиг. В процессе подготовки глиняной массы ее измельчают так, чтобы размер фракции не превышал 1 мм. В это время удаляют все инородные вкрапления. В самой глине допустимо до 33% примесей.

На этапе формовки сырца состав увлажняют и вводят в него те добавки и примеси, которые требуются в соответствии с маркой изделия. После этого на конвейере формируют глиняный брус, из которого нарезают заготовки нужной формы и размера. Затем сырцы полнотелого и пустотелого кирпича направляют на сушку. Если производят пустотелый кирпич, после формовки или в ее процессе выполняют перфорацию заготовок.

Для просушивания сырцы отправляют в печи, температура в которых медленно поднимается до 150 °С. Это позволяет снизить уровень влажности заготовок до 10%. После этого им предстоит обжиг. Происходит он в специальных печах, способных поддерживать температуру до 800 °С. На завершающем этапе изделия медленно охлаждают. Такой подход позволяет избежать появления трещин.

Методы сухого и полусухого производства полнотелого и пустотелого кирпича относят к разряду традиционных и в настоящее время устаревших. С их помощью нельзя выпускать большое количество продукции, так как технологический процесс довольно сложен и длителен. Но у этих способов есть свое преимущество: они малозатратны, поэтому оптимальны для малого и среднего бизнеса.

Химический состав компонентов.

Оба способа производства красного полнотелого кирпича практически идентичны. Единственное различие в том, что при полусухом методе перед обжигом требуется предварительная сушка заготовок, а при сухом — нет. Несмотря на кажущуюся сложность процесса изготовления кирпича, его производство можно организовать в гараже или на даче. В этом случае нужно будет использовать сухой или полусухой способ.

Основные моменты технологического процесса следующие:

- выбор сырья;

- дробление глины;

- сушка глиняных гранул;

- повторное дробление глиняных гранул;

- увлажнение паром;

- повторная сушка (не нужна при сухом способе);

- обжиг.

Метод гиперпрессования — это инновационный способ, с помощью которого изготавливают красный кирпич высокого качества. Особую сложность в этом методе вызывает подготовка глиняной смеси. Особенностью гиперпрессования является отсутствие необходимости в обжиге. В качестве сырья используют состав из следующих компонентов:

- отсев щебня;

- вода;

- портландцемент;

- примеси и добавки.

Крайне важна точность дозировки каждого компонента смеси. Следующий этап — процесс формования. Он выполняется с помощью мощных прессов, которые придают заготовкам требуемую геометрическую форму. Если в процессе формования обнаружен высокий процент брака, смесь отправляют на переработку. После этого она вновь подвергается прессованию.

Полученные сырцы пропаривают. В этот период они набирают до 70% своей марочной прочности. В пропарочные камеры сырцы подаются на поддонах и остаются там на 8-10 часов при температуре 40-70 °С. Если позволяет климат региона, вместо пропаривания используют просушку под солнцем в течение 1 недели. После складирования продукция готова к отправке потребителю.

Изготовление кирпичей в домашних условиях

Для домашнего изготовления кирпичей используются гипс, бетонная смесь, акриловая смола и другие ингредиенты. Для производства материала в малом или большом количестве потребуются:

- вибростенд;

- литейные формы для изделий со строгой геометрией;

- силиконовые для изготовления фактурных изделий;

- деревянные поддоны с песчаной подушкой под силиконовые формы;

- термопистолет или строительный фен.

Для заливки потребуются смеси двух консистенций. Одна более жидкая – базовая. Она необходима для создания декорирующего слоя, в её состав входят, кроме основного материала, наполнители и колер. Эту смесь наносят на форму кистью, тонким слоем.

После схватывания базового слоя в форму заливается более плотная смесь. Её приготовление начинается после того, как декоративная смесь начала застывать. Для повышения адгезии материалов, на базовом слое необходимо сделать небольшие канавки, так материалы лучше сцепятся.

Экономическая обоснованность

Если вы сумеете четко действовать по разработанному бизнес плану и избежать ошибок, то наверняка ваш бизнес в скором времени не только покроет затраты, но и начнет приносить доходы.

Давайте окончательно в этом убедимся. Рассмотрим таблицу, и проанализируем возможные расходы на примере компании с численностью сотрудников в 15 человек, и объемом выпуска 4000 кирпичей керамических в сутки.

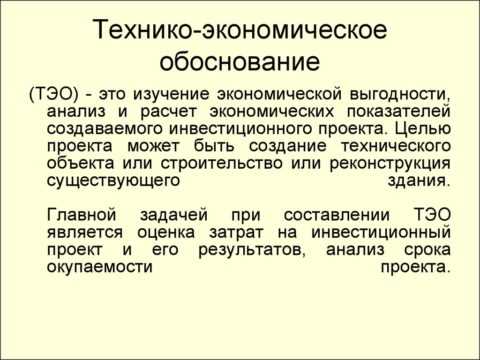

Понятие ТЭО

Понятие ТЭО

Таблица 4. Основные расходы организации:

| Наименование расходов | Подробнее | Ориентировочная их стоимость в месяц, рублей |

| Заработная плата |

|

|

| Коммунальные платежи | Вода, свет, отопление (при необходимости) и иные платежи | 50000 |

| Аренда помещений | Склад, производственные цеха, офисное помещение | 100000 |

| Отчисления | в пенсионный фонд (26%) и страхование (3%) | 197000*29%=57130 |

| Рекламные расходы | Публикация в СМИ, контекстная реклама и итак далее | 50000 |

| Иные хозяйственные расходы | Для поддержания хозяйственной деятельности | 20000 |

| Стоимость оборудования автоматизированного типа | единоразово | 3000000 |

| Покупка мебели, компьютеров | единоразово | 60000 |

| Техническое обслуживание зданий | Ремонтные, отделочные работы в арендуемом помещении | 10000 |

| Стоимость сырья для производства | С расчетом на изготовление 4000 штук в сутки (в две смены), 22 рабочих дня в месяц | 303 600 (3,45 рублей стоит сырье для производства одной штуки кирпича) |

| Итого расходов | Без учета мебели и оборудования | 737730 |

Допустим, что средняя стоимость одного кирпича составляет около 9 рублей. Считаем: в месяц мы выручим от продажи (при условии реализации всех выпущенных изделий) 9*4000=36000, 36000*22=792000.

- Чистый доход составит: 792000-737730=54270.

- 30600000/54270=56,38 месяца. 56,38/12=7,7 года. За такой срок наш бизнес окупится полностью.

Вышеуказанный расчет нельзя назвать оптимистичным — скорее он наиболее отражает действительность.

Рассматривать рентабельность производства других видов изделий не имеет смысла, так как расходы будут примерно одинаковыми, как и прибыль. То есть, разница в сроках окупаемости не будет превышать 6-8 месяцев.